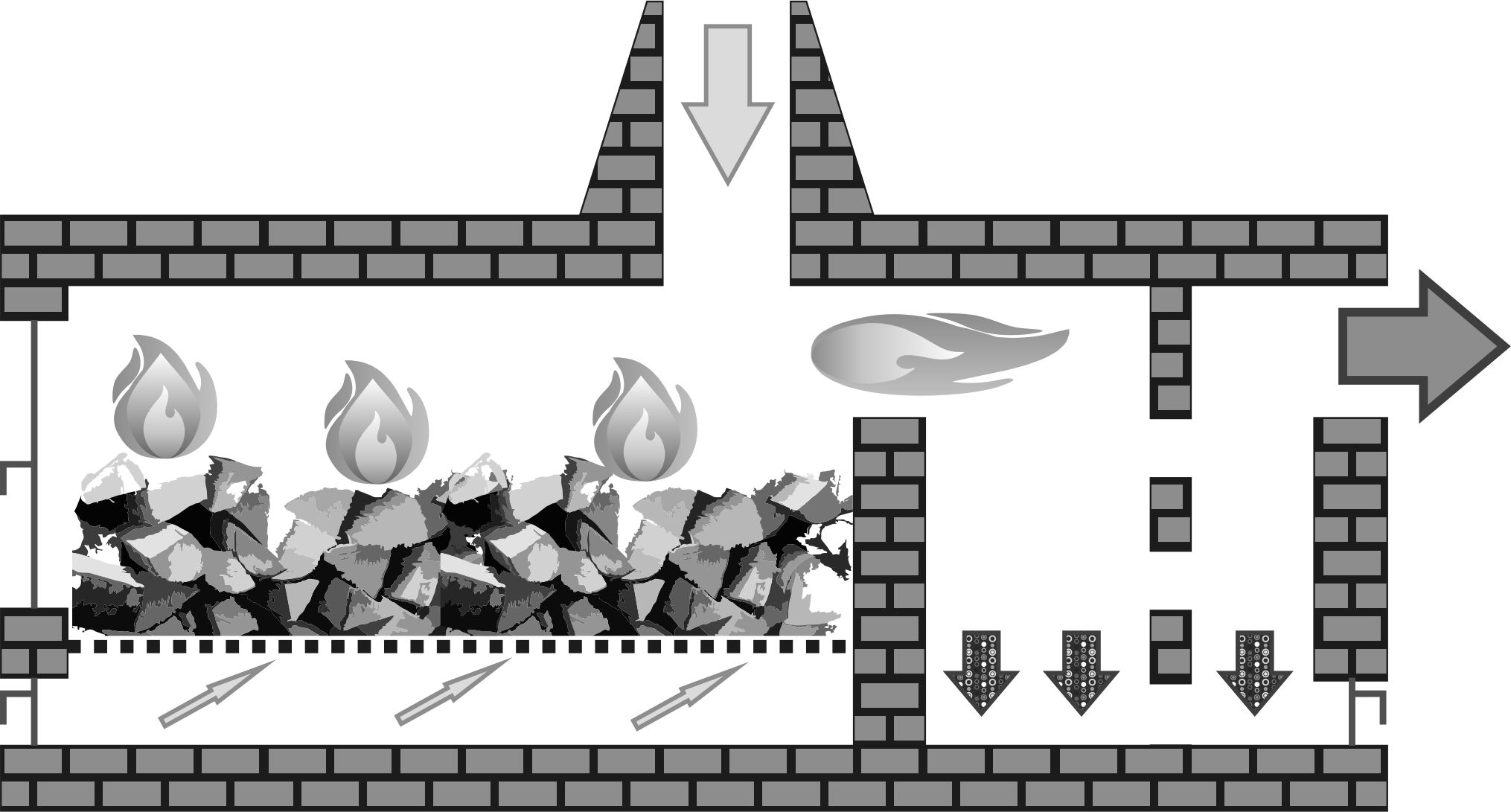

En otro caso, un secador basado en el tambor AVM-0.65 con un generador de calor a leña, equipado con automatización básica, alcanzó una productividad de 1500 kg por hora. Esto es significativamente superior a la norma de 700-1000 kg por hora para materiales de madera en la mayoría de las instalaciones similares. El material inicial es aserrín fino con un contenido de humedad del 50-55%.

En otro caso, un secador basado en el tambor AVM-0.65 con un generador de calor a leña, equipado con automatización básica, alcanzó una productividad de 1500 kg por hora. Esto es significativamente superior a la norma de 700-1000 kg por hora para materiales de madera en la mayoría de las instalaciones similares. El material inicial es aserrín fino con un contenido de humedad del 50-55%.

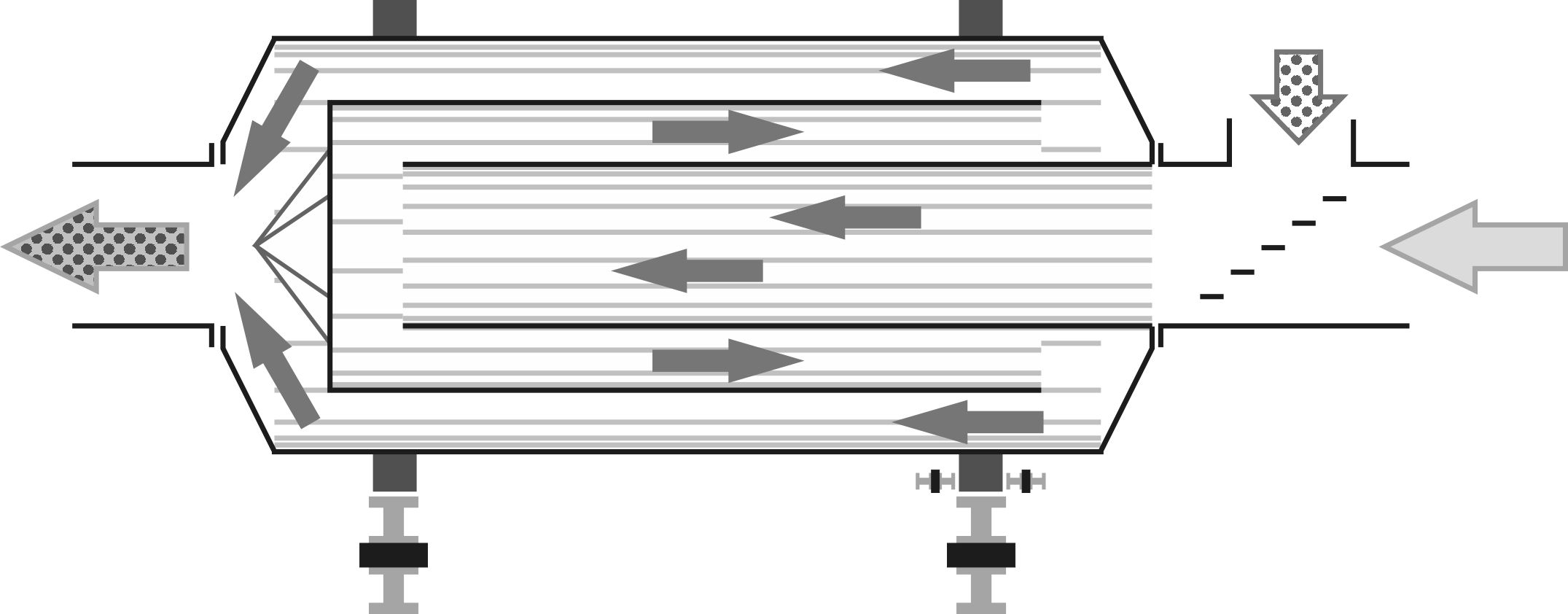

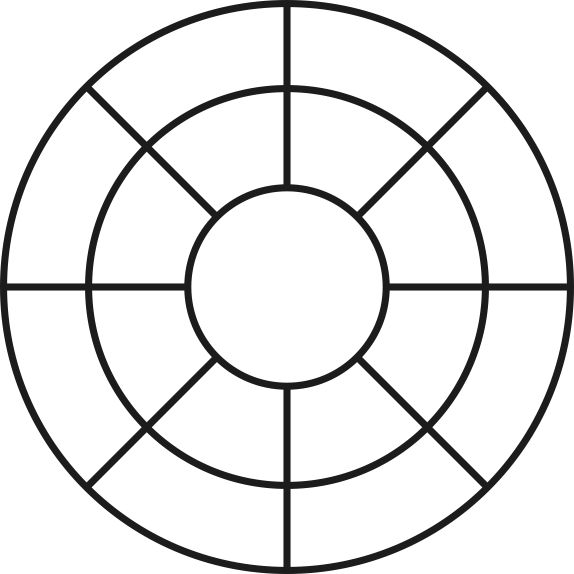

Al disminuir gradualmente la velocidad de rotación y ajustar el flujo y la temperatura del agente térmico, se alcanzó la máxima productividad a 1 RPM. La única forma de explicar este fenómeno es el diseño de triple paso del secador, que consiste en tres tambores anidados uno dentro del otro como una muñeca matrioska. Las paredes relativamente gruesas de estos tambores participaron en la transferencia de calor como accesorios adicionales. Por lo tanto, incluso un cuarto de giro exponía parte de la pared y desplazaba el aserrín hacia la superficie caliente adyacente. Una velocidad de rotación tan baja redujo significativamente la flotación y permitió procesar mucho más material para un secado simultáneo.

Al disminuir gradualmente la velocidad de rotación y ajustar el flujo y la temperatura del agente térmico, se alcanzó la máxima productividad a 1 RPM. La única forma de explicar este fenómeno es el diseño de triple paso del secador, que consiste en tres tambores anidados uno dentro del otro como una muñeca matrioska. Las paredes relativamente gruesas de estos tambores participaron en la transferencia de calor como accesorios adicionales. Por lo tanto, incluso un cuarto de giro exponía parte de la pared y desplazaba el aserrín hacia la superficie caliente adyacente. Una velocidad de rotación tan baja redujo significativamente la flotación y permitió procesar mucho más material para un secado simultáneo.

Es importante notar que las temperaturas de operación de los tres pasos varían significativamente, y durante el calentamiento, la longitud de los tambores interiores aumenta considerablemente. Por lo tanto, las etapas se fijan rígidamente en un solo extremo, y el otro extremo se apoya en el contorno exterior mediante deslizadores especiales que aseguran un centrado radial firme y un desplazamiento longitudinal relativamente libre. El problema de la expansión térmica descarta un diseño aparentemente obvio donde los tres cilindros están unidos por paredes radiales. Aunque aparenta ser fuerte a simple vista, tal construcción soldada puede rasgarse y deformarse después del primero encendido.

Es importante notar que las temperaturas de operación de los tres pasos varían significativamente, y durante el calentamiento, la longitud de los tambores interiores aumenta considerablemente. Por lo tanto, las etapas se fijan rígidamente en un solo extremo, y el otro extremo se apoya en el contorno exterior mediante deslizadores especiales que aseguran un centrado radial firme y un desplazamiento longitudinal relativamente libre. El problema de la expansión térmica descarta un diseño aparentemente obvio donde los tres cilindros están unidos por paredes radiales. Aunque aparenta ser fuerte a simple vista, tal construcción soldada puede rasgarse y deformarse después del primero encendido.

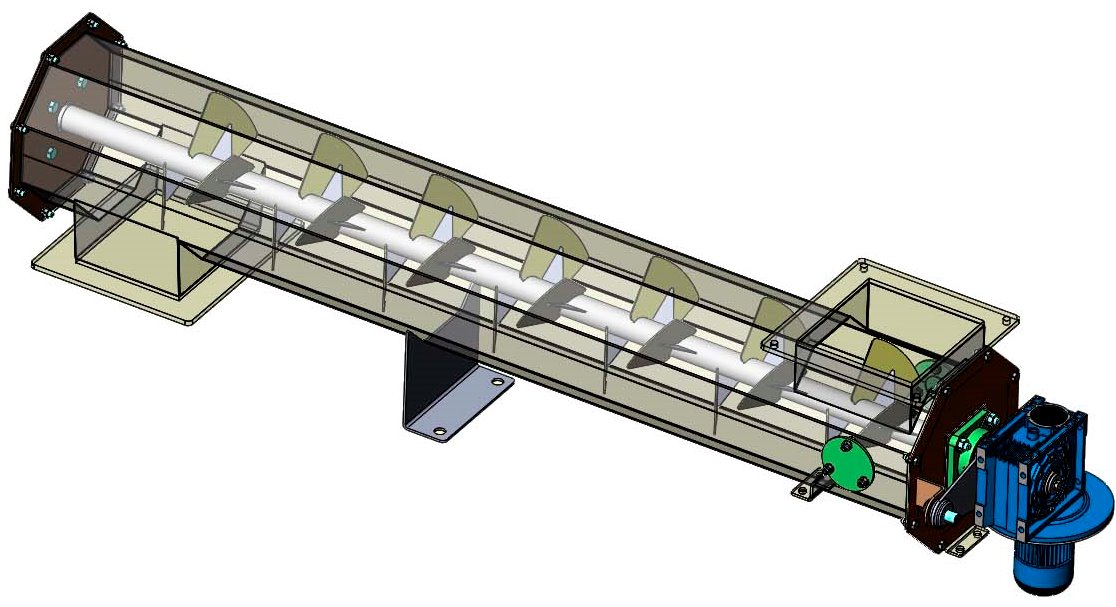

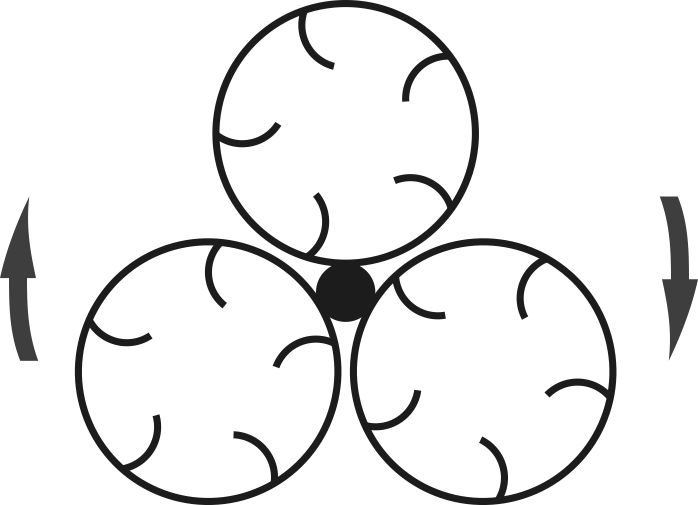

Otra construcción exótica de tambor de triple paso implica montar tres tambores separados de 1 metro de diámetro en un solo eje. Esto ofrece ahorros notables en la fabricación del cuerpo al utilizar tuberías de acero estándar, pero complica la interconexión con conductos de aire y exige alta precisión en la fabricación del eje principal y sus soportes de rodamientos. El mecanismo de transmisión para tal construcción y su aislamiento térmico externo son otro tema aparte...

Otra construcción exótica de tambor de triple paso implica montar tres tambores separados de 1 metro de diámetro en un solo eje. Esto ofrece ahorros notables en la fabricación del cuerpo al utilizar tuberías de acero estándar, pero complica la interconexión con conductos de aire y exige alta precisión en la fabricación del eje principal y sus soportes de rodamientos. El mecanismo de transmisión para tal construcción y su aislamiento térmico externo son otro tema aparte...

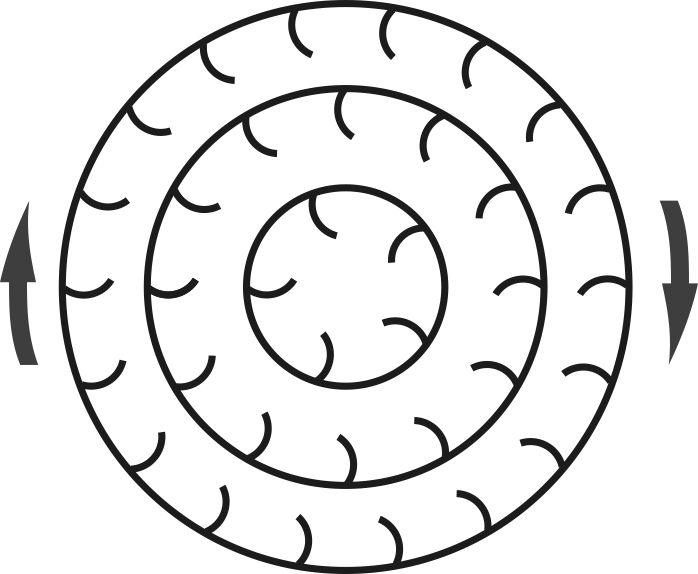

En resumen, un tambor de un solo paso tiene un límite de diámetro de alrededor de dos metros, más allá del cual la eficiencia disminuye a pesar de la complejidad de los accesorios. Un accesorio de cuatro o seis palas en el centro es suficiente para retener el aserrín y aumentar la eficiencia. Colocar accesorios complejos en múltiples circunferencias de diferentes diámetros puede aumentar la eficiencia en un 10-15%, pero complica enormemente el diseño y eleva los costos. La limitación del diámetro se compensa parcialmente con la solución de triple paso, introduciendo el problema de la deformación y la dificultad de mantenimiento. Para cualquier tambor, hay un límite en la relación entre la longitud y el diámetro que mantiene la resistencia, similar al cálculo de una viga en dos puntos de soporte. Para tambores excesivamente largos, surge otro problema: la posición mutua de las estaciones de soporte y el desplazamiento en las ruedas debido a la expansión térmica. Como resultado, la mayoría de los secadores de tambor de construcción clásica se fabrican con un rango de productividad de 1 a 3 toneladas por hora. El aumento adicional en el tamaño geométrico lleva a un aumento desproporcionado en el costo y desafíos significativos en el transporte al sitio de instalación.

En resumen, un tambor de un solo paso tiene un límite de diámetro de alrededor de dos metros, más allá del cual la eficiencia disminuye a pesar de la complejidad de los accesorios. Un accesorio de cuatro o seis palas en el centro es suficiente para retener el aserrín y aumentar la eficiencia. Colocar accesorios complejos en múltiples circunferencias de diferentes diámetros puede aumentar la eficiencia en un 10-15%, pero complica enormemente el diseño y eleva los costos. La limitación del diámetro se compensa parcialmente con la solución de triple paso, introduciendo el problema de la deformación y la dificultad de mantenimiento. Para cualquier tambor, hay un límite en la relación entre la longitud y el diámetro que mantiene la resistencia, similar al cálculo de una viga en dos puntos de soporte. Para tambores excesivamente largos, surge otro problema: la posición mutua de las estaciones de soporte y el desplazamiento en las ruedas debido a la expansión térmica. Como resultado, la mayoría de los secadores de tambor de construcción clásica se fabrican con un rango de productividad de 1 a 3 toneladas por hora. El aumento adicional en el tamaño geométrico lleva a un aumento desproporcionado en el costo y desafíos significativos en el transporte al sitio de instalación.