Estos transportadores se presentan en dos tipos según su mecanismo de accionamiento. En el primer tipo se utiliza un mecanismo de manivela, que lanza la tolva del transportador con una frecuencia relativamente baja de 3-4 Hz y una gran amplitud. Como soportes se utilizan bielas con silentblocks o placas elásticas firmemente unidas al cuerpo de la tolva y al fundamento. En el segundo tipo se emplea un vibrador de plataforma estándar, que consiste en un motor eléctrico que opera a 700 o 1400 RPM con contrapesos en su eje, sostenido por resortes. El movimiento del material ocurre porque se lanza y, en el breve momento de vuelo, la superficie debajo de él se desplaza hacia atrás, provocando un sacudimiento continuo en una dirección.

La máxima eficiencia en el traslado se alcanza cuando no se produce una separación completa de las partículas de la tolva, pero en algún punto, la fuerza de interacción, y por lo tanto la fricción, es casi nula. Al calcular el mecanismo de manivela, primero se determina la frecuencia de oscilación de la tolva, que depende de la longitud de los soportes, su ángulo respecto al horizonte y la amplitud de las oscilaciones. La aceleración hacia abajo debería ser igual o ligeramente menor que la aceleración de la gravedad. Estos cálculos y ajustes permiten transportar el material con mínima generación de polvo y sin daños. Si el movimiento está relacionado con la clasificación en tamices o requiere la rotura de grumos, la amplitud se incrementa para asegurar el impacto del material con el cuerpo de la tolva. Equipados con un vibrador industrial, estos transportadores pueden actuar como dosificadores de pellets durante el envasado, y cuando se combinan con tamices, actúan como cribas vibrantes.

La máxima eficiencia en el traslado se alcanza cuando no se produce una separación completa de las partículas de la tolva, pero en algún punto, la fuerza de interacción, y por lo tanto la fricción, es casi nula. Al calcular el mecanismo de manivela, primero se determina la frecuencia de oscilación de la tolva, que depende de la longitud de los soportes, su ángulo respecto al horizonte y la amplitud de las oscilaciones. La aceleración hacia abajo debería ser igual o ligeramente menor que la aceleración de la gravedad. Estos cálculos y ajustes permiten transportar el material con mínima generación de polvo y sin daños. Si el movimiento está relacionado con la clasificación en tamices o requiere la rotura de grumos, la amplitud se incrementa para asegurar el impacto del material con el cuerpo de la tolva. Equipados con un vibrador industrial, estos transportadores pueden actuar como dosificadores de pellets durante el envasado, y cuando se combinan con tamices, actúan como cribas vibrantes.

Ventajas de los transportadores vibratorios:

- No requieren consumibles costosos como cintas, cadenas y ruedas dentadas

- Capacidad para mover piezas muy grandes

- Aptos para trabajar con materiales a altas temperaturas

- Es prácticamente imposible que haya atascos y daños mecánicos

- Es la opción más económica después del transporte neumático

Desventajas de los transportadores vibratorios:

- No pueden manejar materiales pegajosos y húmedos

- Mayor emisión de polvo para materiales sueltos

- Sólo permite el transporte horizontal

En la industria de pellets, las materias primas son o húmedas y pegajosas o secas y polvorientas, por lo que su aplicación se limita a solo unos pocos métodos. El mejor lugar es la alimentación de costeras en una máquina astilladora. Dado que las costeras y los troncos de pequeño diámetro están cubiertos de ramas en la superficie, una banda de goma regular se vuelve inutilizable rápidamente, especialmente si su velocidad no se sincroniza con los tamboriles. Un transportador vibratorio no solo alimenta sin presión firme, sino que también ayuda a distribuir varios troncos sobre la superficie. Sin impulsos, estos transportadores pueden transportar de manera eficiente astillas secas, cubos y recortes desde las máquinas de procesamiento de madera.

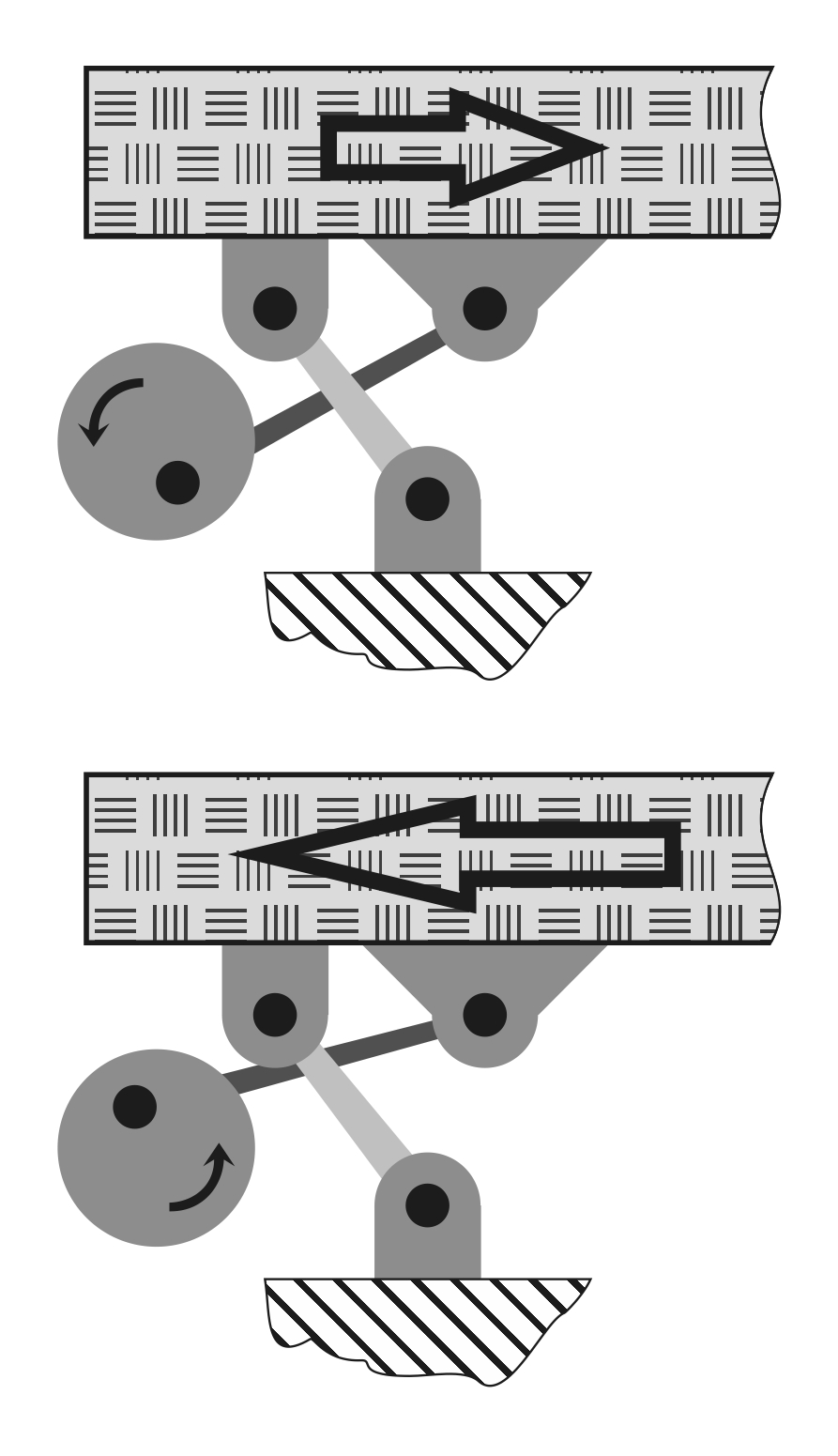

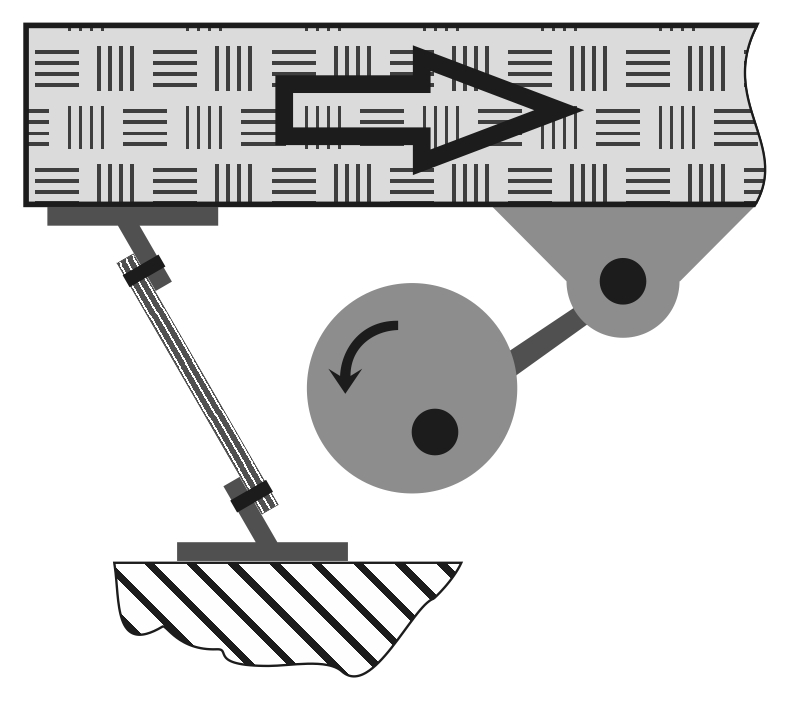

Aunque el propósito principal del accionamiento es crear vibración, la dirección de su rotación en cualquier diseño puede impactar significativamente en la eficiencia y fiabilidad. Como se muestra en la imagen, la velocidad de movimiento en diferentes direcciones no es la misma, ya que el eje del cigüeñal está significativamente desviado del vector de movimiento. Por lo tanto, durante el movimiento ascendente, la velocidad es menor y la fuerza creada es mayor, ayudando al motor a levantar la tolva con materia prima. Durante el golpe inverso, la tolva vacía y liviana se retrae más rápidamente, agregando carga momentánea al motor, llevándola al nivel del golpe anterior. Esta dirección de rotación equilibra la carga promedio en el accionamiento, reduce el estrés por vibración y aumenta la productividad. Si se lo invierte, resultará en alzamientos impactantes que ayudan a romper terrones, pero debido a la carga desigual, puede ser necesario un volante adicional, y la vida útil de los soportes disminuirá drásticamente.

Aunque el propósito principal del accionamiento es crear vibración, la dirección de su rotación en cualquier diseño puede impactar significativamente en la eficiencia y fiabilidad. Como se muestra en la imagen, la velocidad de movimiento en diferentes direcciones no es la misma, ya que el eje del cigüeñal está significativamente desviado del vector de movimiento. Por lo tanto, durante el movimiento ascendente, la velocidad es menor y la fuerza creada es mayor, ayudando al motor a levantar la tolva con materia prima. Durante el golpe inverso, la tolva vacía y liviana se retrae más rápidamente, agregando carga momentánea al motor, llevándola al nivel del golpe anterior. Esta dirección de rotación equilibra la carga promedio en el accionamiento, reduce el estrés por vibración y aumenta la productividad. Si se lo invierte, resultará en alzamientos impactantes que ayudan a romper terrones, pero debido a la carga desigual, puede ser necesario un volante adicional, y la vida útil de los soportes disminuirá drásticamente.

La capacidad de ajustar la posición del accionamiento permite personalizar para cada tipo de materia prima y condiciones de trabajo, aunque complica la estructura. El uso de placas elásticas como soportes puede no solo reducir costos, sino también mejorar la fiabilidad del transportador. Dependiendo de la longitud y la carga, se pueden utilizar materiales como cintas transportadoras, fibra de vidrio, madera contrachapada o acero de resorte. Al diseñar estos soportes, se deben considerar varias características:

La capacidad de ajustar la posición del accionamiento permite personalizar para cada tipo de materia prima y condiciones de trabajo, aunque complica la estructura. El uso de placas elásticas como soportes puede no solo reducir costos, sino también mejorar la fiabilidad del transportador. Dependiendo de la longitud y la carga, se pueden utilizar materiales como cintas transportadoras, fibra de vidrio, madera contrachapada o acero de resorte. Al diseñar estos soportes, se deben considerar varias características:

- La posición promedio del mecanismo oscilante debe corresponder a la posición de trabajo de la tolva con material cargado. De lo contrario, esta masa ejercerá continuamente presión sobre los cojinetes del accionamiento, acortando notablemente su vida útil.

- Dependiendo del tamaño y masa de la tolva, puede ser beneficioso instalar contrapesos en el excéntrico para reducir cargas variables en el montaje del accionamiento.

- Para diferentes materiales, la resistencia a la falla por fatiga se calcula utilizando varias fórmulas empíricas, pero el comportamiento real se prueba en práctica. Para el acero común, no debe exceder el 40% de la carga del límite de elasticidad, y para el acero endurecido y la fibra de vidrio, no debe exceder el 70% de la carga máxima.

- El material debe ser resistente a impactos ambientales y temperaturas bajo condiciones de aplicación.