Cuando se trabaja con combustible crudo, el remolino en la cámara de combustión es indeseable porque puede llevar a una explosión o al menos a una pérdida en la eficiencia de la combustión. Cuando se utiliza combustible fino seco, la combustión volumétrica es el método principal y más común. En las grandes plantas de energía, el carbón se quema principalmente utilizando el método de combustión de carbón pulverizado, en el cual el carbón se muele hasta obtener un polvo fino. La madera puede quemarse de una manera similar, pero los costos específicos de pulverización son varias veces mayores y el poder calorífico es menor. Por lo tanto, quemar harina de madera de las fracciones más pequeñas no es económicamente viable. El valor de la harina de madera hace que quemarla sea como "quemar dinero", ya que sus fracciones micronizadas suelen ser tres veces más caras que los pellets debido a su amplio rango de aplicaciones.

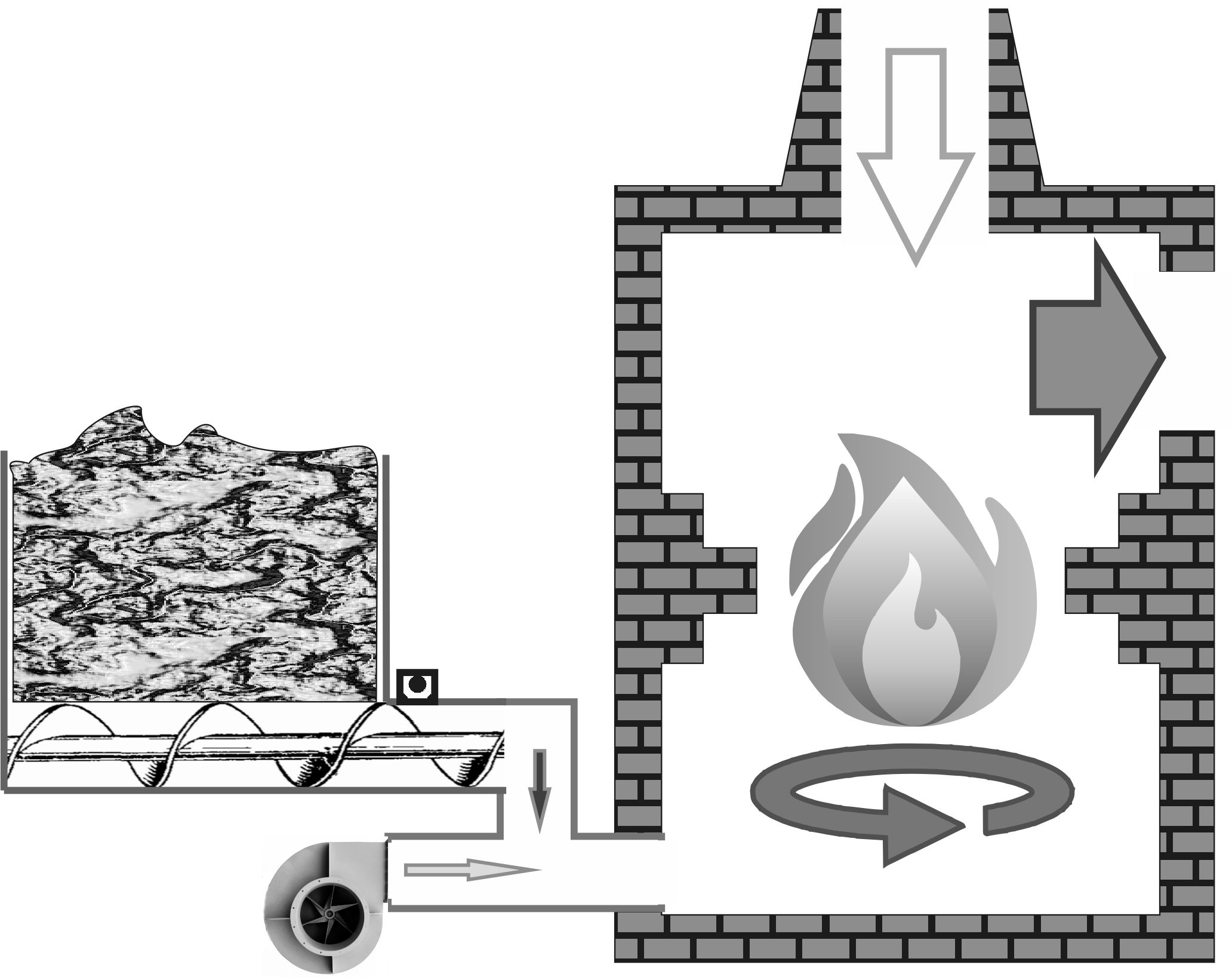

Para quemar aserrín seco y virutas finas de madera, se utilizan cámaras de combustión redondas. El aire se introduce tangencialmente a una velocidad de 20-30 m/s (66-98 ft/s) en pequeñas cantidades para que complete 5-7 rotaciones antes de ser expulsado a la parte superior. Durante este tiempo, el aire se mezcla con el aserrín en suspensión, que arde en el flujo. La velocidad de rotación del vórtice ayuda a desviar las brasas inquemadas y las chispas hacia la superficie del revestimiento refractario. El conducto de entrada es intencionalmente estrecho para asegurar que una parte significativa de la energía del ventilador se use para acelerar el chorro, lo que mejora la rotación del aire y los gases dentro de la cámara de combustión. De esta forma, la cámara cilíndrica vertical actúa como un ciclón para separar partículas más grandes y como un mezclador de gases de combustión con aire fresco entrante desde la tubería de encendido. A veces, el trabajo de ladrillo se estrecha 1-1.5 ladrillos en medio de la cámara para retener mejor las virutas en la parte inferior "caliente" del generador de calor. No hay un espejo de combustión real aquí, por lo que la potencia se evalúa midiendo el volumen de la parte inferior de la cámara hasta la ventana de mezcla de aire secundario utilizada para la poscombustión o dilución de gases de combustión.

Para quemar aserrín seco y virutas finas de madera, se utilizan cámaras de combustión redondas. El aire se introduce tangencialmente a una velocidad de 20-30 m/s (66-98 ft/s) en pequeñas cantidades para que complete 5-7 rotaciones antes de ser expulsado a la parte superior. Durante este tiempo, el aire se mezcla con el aserrín en suspensión, que arde en el flujo. La velocidad de rotación del vórtice ayuda a desviar las brasas inquemadas y las chispas hacia la superficie del revestimiento refractario. El conducto de entrada es intencionalmente estrecho para asegurar que una parte significativa de la energía del ventilador se use para acelerar el chorro, lo que mejora la rotación del aire y los gases dentro de la cámara de combustión. De esta forma, la cámara cilíndrica vertical actúa como un ciclón para separar partículas más grandes y como un mezclador de gases de combustión con aire fresco entrante desde la tubería de encendido. A veces, el trabajo de ladrillo se estrecha 1-1.5 ladrillos en medio de la cámara para retener mejor las virutas en la parte inferior "caliente" del generador de calor. No hay un espejo de combustión real aquí, por lo que la potencia se evalúa midiendo el volumen de la parte inferior de la cámara hasta la ventana de mezcla de aire secundario utilizada para la poscombustión o dilución de gases de combustión.

La característica principal de los generadores de calor de vórtice es el suministro de combustible utilizando el ventilador más bajo, el principal. Para el aserrín fino seco se utiliza un llamado ventilador "de producto" que aspira el aserrín del tornillo dosificador. El espacio de 20-40 mm (0.8-1.6 pulgadas) entre la garganta del ventilador y el tornillo actúa como una separación garantizada entre la cámara de combustión y la tolva de combustible. Esta solución asegura seguridad en caso de una pérdida repentina de energía, ya que la línea de alimentación contiene casi nada de polvo capaz de arder. No se produce incendio hacia atrás a través del flujo de aserrín seco porque la velocidad máxima posible de propagación de la llama en aire polvoriento es de 22 m/s (72 ft/s) alcanzada solo con el doble del exceso de combustible respecto al estequiométrico. En este caso, el trabajo siempre es en una mezcla fuertemente pobre, donde la velocidad de propagación de la llama no excede 3-5 m/s (10-16 ft/s). Para las virutas se usa a menudo un suministro de tornillo al conducto entre el ventilador y la cámara de combustión para reducir el desgaste del impulsor, lo cual también asegura la seguridad contra incendios durante apagones repentinos. Sin embargo, dicho conducto debe tener una curva suficiente para que la radiación térmica del revestimiento refractario no alcance los restos de virutas al final del tornillo. En cualquier caso, se tarda 10-30 segundos en detener completamente el impulsor del ventilador, tiempo durante el cual la línea de alimentación se purga adecuadamente. Con el funcionamiento normal del generador de calor, el aserrín en suspensión se quema en 5-10 segundos, de modo que al inspeccionar la cámara de combustión un minuto después de una parada de emergencia, no se encuentran rastros de combustible. Para reiniciar es necesario cargar madera y esperar a que la combustión sea estable. La cantidad mínima de combustible en la zona caliente con combustión rápida es para la quema de madera en la producción de pellets.

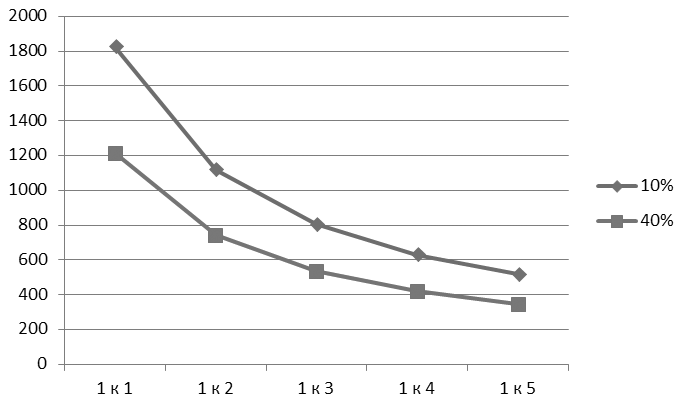

El cálculo y ajuste de tal generador de calor contradice la creencia común de que "cuanto más se sopla, más alta es la temperatura". Estamos lidiando con la estequiometría, la relación entre la masa de combustible y aire para una combustión completa. Sorprendentemente, al aumentar la velocidad del ventilador hacia el horno, en realidad se reduce la temperatura al diluir los gases de combustión con aire adicional. Si el aire se suministra exactamente para quemar el combustible, la temperatura del vórtice puede alcanzar los 1800°C (3272°F). Duplicar el suministro de aire da como resultado alrededor de 1100°C (2012°F), que es el límite superior para operar los materiales refractarios. Por lo tanto, se debe mantener la temperatura entre 700 y 850°C (1292 a 1562°F) para quemar todo el carbono de manera segura sin causar desgaste acelerado. Se ha comprobado mediante experiencia que si la temperatura del horno cae por debajo de 500°C (932°F), la combustión se vuelve inestable y existe un alto riesgo de pasar a un modo de combustión lenta con acumulación de gases peligrosos. Por lo tanto, la automatización establece el límite inferior en 600-650°C (1112-1202°F), lo que corresponde a un exceso de aire cuádruple. Solo el combustible seco permite tal amplio rango de proporciones, y con un contenido de humedad de aserrín del 30-40%, el autoencendido durante el vuelo requiere mucha más energía y es difícil lograr una combustión estable.

El cálculo y ajuste de tal generador de calor contradice la creencia común de que "cuanto más se sopla, más alta es la temperatura". Estamos lidiando con la estequiometría, la relación entre la masa de combustible y aire para una combustión completa. Sorprendentemente, al aumentar la velocidad del ventilador hacia el horno, en realidad se reduce la temperatura al diluir los gases de combustión con aire adicional. Si el aire se suministra exactamente para quemar el combustible, la temperatura del vórtice puede alcanzar los 1800°C (3272°F). Duplicar el suministro de aire da como resultado alrededor de 1100°C (2012°F), que es el límite superior para operar los materiales refractarios. Por lo tanto, se debe mantener la temperatura entre 700 y 850°C (1292 a 1562°F) para quemar todo el carbono de manera segura sin causar desgaste acelerado. Se ha comprobado mediante experiencia que si la temperatura del horno cae por debajo de 500°C (932°F), la combustión se vuelve inestable y existe un alto riesgo de pasar a un modo de combustión lenta con acumulación de gases peligrosos. Por lo tanto, la automatización establece el límite inferior en 600-650°C (1112-1202°F), lo que corresponde a un exceso de aire cuádruple. Solo el combustible seco permite tal amplio rango de proporciones, y con un contenido de humedad de aserrín del 30-40%, el autoencendido durante el vuelo requiere mucha más energía y es difícil lograr una combustión estable.

Coincidentemente, el contenido de humedad alrededor del 10% es cercano al ideal para la peletización, y justo antes de ser alimentado en la trituradora de pellets, el material ya tiene un tamaño de 2-3 mm (0.08-0.12 pulgadas), asegurando una combustión rápida y eficiente en el flujo. Por lo tanto, similar a los generadores de calor que usan pellets, el combustible para el generador de calor de vórtice se toma en un estado seco de la línea de producción pero antes de la peletización. Esto reduce los costos específicos de electricidad para prensar el combustible para necesidades internas, reteniendo las ventajas de usar quemadores de pellets mientras se simplifica la gestión del generador de calor y el mantenimiento general.

La lógica de control para un generador de calor de vórtice se basa en el principio de que a un flujo de salida constante de la mezcla de gases, su temperatura depende únicamente de la cantidad de combustible suministrado. La automatización mantiene la temperatura del agente de secado en un rango estrecho ajustando la frecuencia en el accionamiento del alimentador de tornillo que alimenta el aserrín. Para mantener la temperatura óptima de combustión en el hogar, la velocidad del ventilador se ajusta automáticamente para determinar qué parte se alimenta a través de él y cuál a través del tubo de encendido. Este tipo de control no necesariamente requiere un controlador, sino solo señales de relé de temperatura directamente a convertidores de frecuencia que controlan los accionamientos. Cuando se alcanzan las temperaturas preestablecidas, los accionamientos respectivos desaceleran o aceleran, manteniendo las temperaturas dentro de un rango estrecho. En las líneas piloto, la automatización simple ha logrado limitar la amplitud de las fluctuaciones de temperatura en la entrada de la secadora a un rango de 10-15°C (18-27°F).