Las estufas de leña se colocan intencionalmente al final de la lista porque incluso sus versiones más grandes en ejecución estándar no son muy adecuadas para su uso en la producción de pellets. Automatizar el suministro de leña es casi imposible, ya que todas las piezas de troncos varían en diámetro, lo que requiere ajustes basados únicamente en el grado de quema y la temperatura de salida. La carga de troncos causa picos de temperatura: inicialmente, la temperatura cae bruscamente durante el calentamiento inicial, luego el gas de pirólisis se enciende y la temperatura aumenta bruscamente. A medida que la madera se carboniza, la temperatura disminuye lentamente. Es crucial añadir leña a las brasas a tiempo; de lo contrario, será necesario encender el fuego nuevamente. Mientras que el operador puede ser atento y creativo al principio, al final del turno, a menudo ocurre una sobrecarga excesiva, enfriando la cámara. Tras la ignición, el exceso de leña genera hollín por falta de oxígeno. El hollín en el agente de secado lleva a un oscurecimiento significativo de los pellets, y las fluctuaciones de temperatura reducen la calidad de las pastillas porque su contenido de humedad varía del 5 al 12%, superando los límites permitidos, incluidos los parámetros de resistencia y densidad aparente.

Sin embargo, existen muchos lugares con abundancia de recursos de madera y materias primas para pellets, como aserrín fresco, que no deben quemarse ya que producen pellets claros y atractivos. Convertir la madera de balance en astillas añadiría una astilladora a la línea de producción e implicaría la instalación de un generador de calor bastante caro. El objetivo es obtener beneficios del procesamiento del aserrín en pellets utilizando madera no líquida con costos mínimos de equipo. Hay dos opciones aquí.

Operador Entrenado

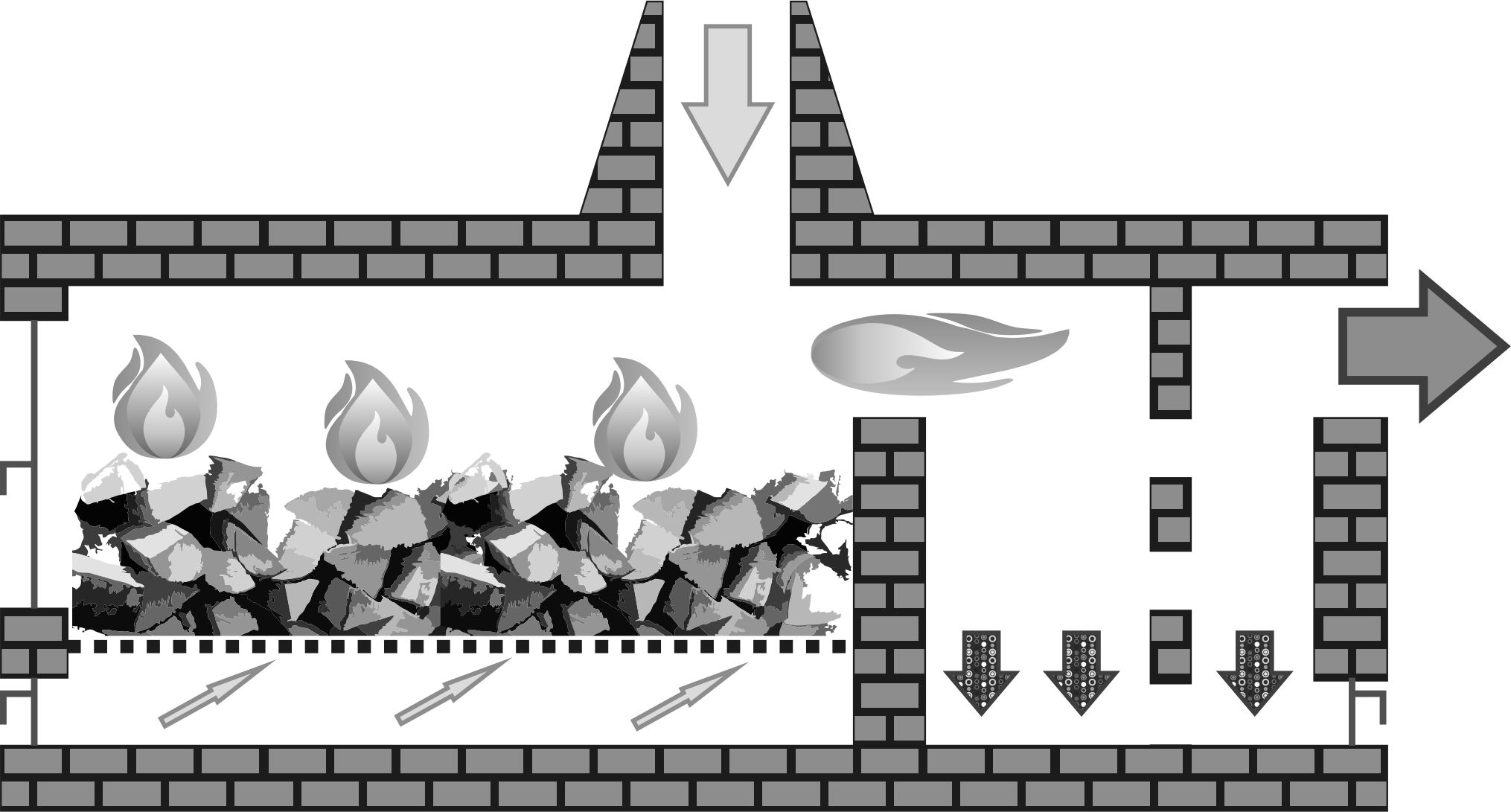

La estufa se construye tradicionalmente con una cámara de combustión rectangular revestida con rejillas. Se recomienda proteger la pared trasera de la cámara de combustión con una hoja gruesa de acero, instalada con un trozo de riel a través de la cámara o con otro deflector improvisado, para evitar que los troncos entrantes desestabilicen los ladrillos. Al final de la cámara hay un tubo de encendido que conduce a una cavidad para la poscombustión, mezcla y apagado de chispas. El propósito de esta cámara cambia dependiendo de las condiciones de operación y las circunstancias. Por lo general, se divide en dos partes con una pared de ladrillo refractario construida con espacios. Como el aire desde debajo de las rejillas pasa a través de una capa significativa de madera, la mayor parte del tiempo no hay suficiente oxígeno para la combustión completa del hollín, y el aire extraído del tubo de encendido extiende las lenguas de llamas a esta cámara adicional. El volumen de la cámara de mezcla no debe ser menor que el volumen de la cámara de combustión sobre las rejillas. En la base, deben instalarse puertas para la eliminación de cenizas. El operador carga los troncos alternativamente en los lados izquierdo y derecho de las rejillas a medida que la madera se carboniza. Mientras la madera se enciende en un lado, las brasas mantienen altas temperaturas en el otro. El operador estima el volumen de madera en cada carga mirando por la rendija de la puerta: la salida de la cámara de mezcla debe ser claramente visible cuando la madera está en llamas sin interferencia de humo y hollín. Si los troncos están demasiado apretados, el operador puede cerrar parcialmente la toma de aire, reduciendo la intensidad de la combustión dentro de la masa de madera. Los gases de pirólisis entonces se quemarán en la cámara de mezcla.

La estufa se construye tradicionalmente con una cámara de combustión rectangular revestida con rejillas. Se recomienda proteger la pared trasera de la cámara de combustión con una hoja gruesa de acero, instalada con un trozo de riel a través de la cámara o con otro deflector improvisado, para evitar que los troncos entrantes desestabilicen los ladrillos. Al final de la cámara hay un tubo de encendido que conduce a una cavidad para la poscombustión, mezcla y apagado de chispas. El propósito de esta cámara cambia dependiendo de las condiciones de operación y las circunstancias. Por lo general, se divide en dos partes con una pared de ladrillo refractario construida con espacios. Como el aire desde debajo de las rejillas pasa a través de una capa significativa de madera, la mayor parte del tiempo no hay suficiente oxígeno para la combustión completa del hollín, y el aire extraído del tubo de encendido extiende las lenguas de llamas a esta cámara adicional. El volumen de la cámara de mezcla no debe ser menor que el volumen de la cámara de combustión sobre las rejillas. En la base, deben instalarse puertas para la eliminación de cenizas. El operador carga los troncos alternativamente en los lados izquierdo y derecho de las rejillas a medida que la madera se carboniza. Mientras la madera se enciende en un lado, las brasas mantienen altas temperaturas en el otro. El operador estima el volumen de madera en cada carga mirando por la rendija de la puerta: la salida de la cámara de mezcla debe ser claramente visible cuando la madera está en llamas sin interferencia de humo y hollín. Si los troncos están demasiado apretados, el operador puede cerrar parcialmente la toma de aire, reduciendo la intensidad de la combustión dentro de la masa de madera. Los gases de pirólisis entonces se quemarán en la cámara de mezcla.

Aunque este es el método más inestable para proporcionar calor al secador, usa relativamente poca leña y se practica con frecuencia en líneas de producción con una capacidad de 500-800 kg/h (1102-1764 libras/hora). Si hay mucha leña y es condicionalmente gratuita, es posible instalar 10-20 tubos de acero con diámetros de 100-150 mm (4-6 pulgadas) en la cámara detrás del horno, creando un intercambiador de calor primitivo. Esto aumentará el consumo de combustible aproximadamente al doble, pero eliminará la mezcla de hollín con el agente de secado, y lo más importante, eliminará el riesgo de acumulación de gases inflamables dentro del secador.

Operador Semi-Automático

La segunda opción es la automatización para los ventiladores de soplado y poscombustión. Esta es una versión mejorada de la primera opción donde la automatización monitorea la temperatura y la poscombustión, pero todavía será necesario mantener un ojo en la alimentación de madera. Comparando esto con un generador de calor de vórtice, el ventilador de soplado actúa como un acelerador de la liberación de gases de pirólisis, similar al suministro de combustible gaseoso o granular. Regula la potencia del generador de calor y mantiene la estabilidad de la temperatura del agente térmico que entra en el secador. Si se carga en exceso de madera, el ventilador de soplado reducirá automáticamente la intensidad de la combustión por un tiempo, basándose en el aumento de la temperatura en la entrada del secador. Si este ventilador se acelera más allá de los límites establecidos, significa que no hay suficiente combustible y es el momento de añadir más. Algunos convertidores de frecuencia tienen un contacto seco que se cierra en el máximo preestablecido, que puede usarse como una señal para añadir madera iluminando una bombilla para el fogonero.

El ventilador de poscombustión suministra aire a la parte inferior del tubo de encendido o a la pared lateral de la cámara de combustión horizontalmente, ayudando a quemar completamente los gases de pirólisis. Un relé térmico instalado a la salida de la cámara de combustión ayuda a que el ventilador de poscombustión mantenga un rendimiento tal que la temperatura de los gases suministrados a la cámara de mezcla no supere los 900°C (1652°F). Este ventilador opera con una relación inversa: cuanto más alta es la temperatura en la cámara de poscombustión, más rápido gira el impulsor para diluir con aire fresco, asegurando que el flujo de aire no provoque la ignición de la madera. Es importante señalar que tener ventiladores operativos con un tubo de encendido sellado obliga a equipar el generador de calor con un sensor de vacío. Este sensor actúa como una característica de emergencia, activando un modo respectivo en ausencia de vacío en la cámara de combustión. De lo contrario, los gases de pirólisis podrían escapar al local, representando un riesgo de intoxicación para el personal, y las llamas que se escapan por las grietas serían bastante memorables. Una alternativa es usar compuertas estranguladoras con servos en lugar de ventiladores con convertidores de frecuencia, pero esto requiere un controlador pequeño. Independientemente del método para medir el aire suministrado, es crucial tener giros en los conductos o pantallas protectoras para evitar el sobrecalentamiento del impulsor y los servos, evitando deformaciones y fallos.

Parada de Emergencia

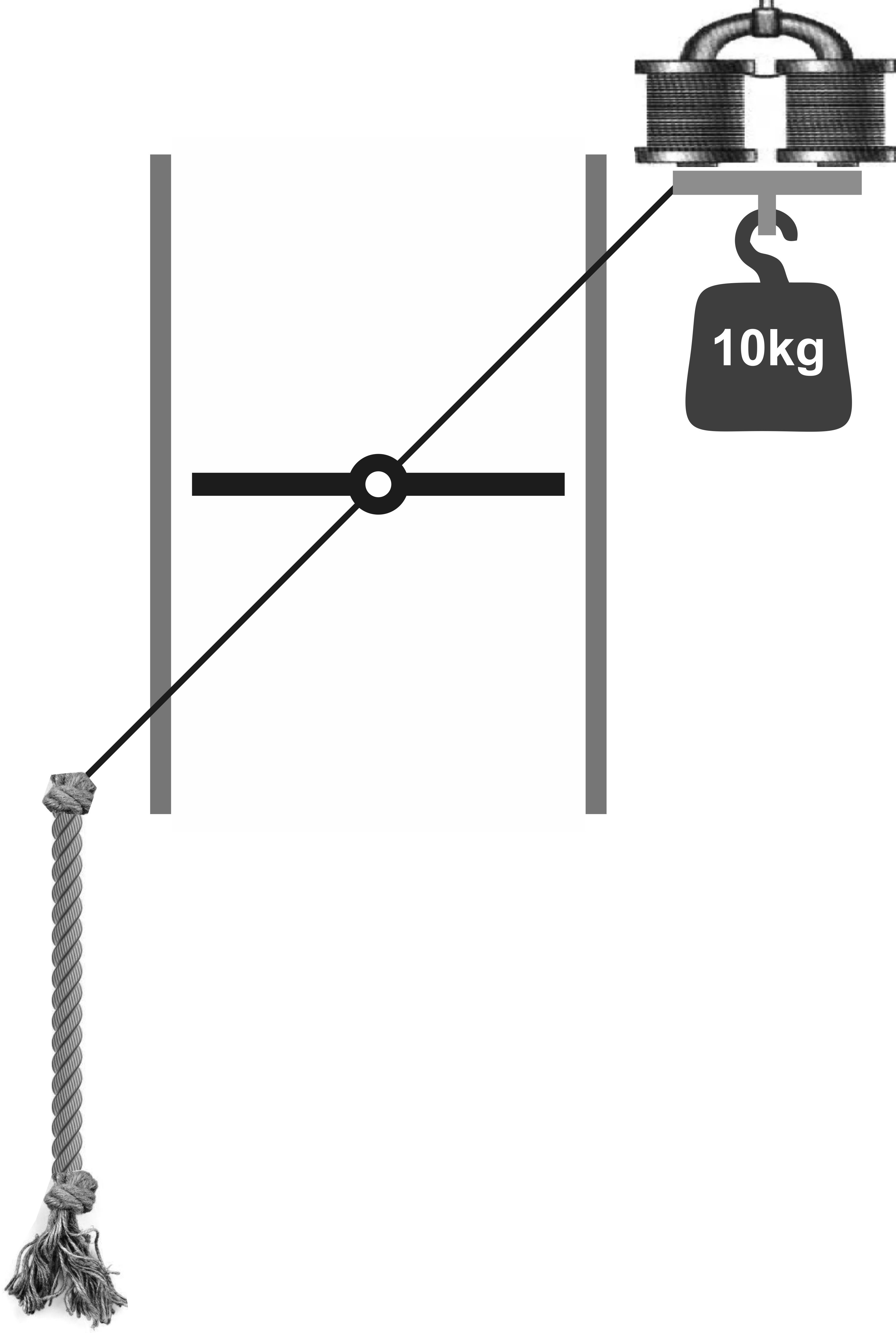

El modo de emergencia generalmente implica desconectar todos los accionamientos, ventiladores, equipos operativos cercanos y abrir la compuerta del tubo de encendido. La automatización más sencilla para una compuerta de emergencia es una apertura basada en palanca con un peso preadjunto. En el otro extremo de la palanca, se suelda una placa de acero que es sostenida por un electroimán de puerta. Es decir, cuando la alimentación está encendida y no hay emergencia, el electroimán está activado. Para cambiar del modo de encendido a operativo, el fogonero tira de una cuerda y cierra la compuerta, llevando la placa al electroimán. En el caso de un apagado repentino o emergencia, el tubo de encendido se abre y crea una suficiente corriente de aire para que el aire se introduzca a través de todas las aberturas tecnológicas y grietas, llevando todo el material quemado y sin quemar fuera del local.

El modo de emergencia generalmente implica desconectar todos los accionamientos, ventiladores, equipos operativos cercanos y abrir la compuerta del tubo de encendido. La automatización más sencilla para una compuerta de emergencia es una apertura basada en palanca con un peso preadjunto. En el otro extremo de la palanca, se suelda una placa de acero que es sostenida por un electroimán de puerta. Es decir, cuando la alimentación está encendida y no hay emergencia, el electroimán está activado. Para cambiar del modo de encendido a operativo, el fogonero tira de una cuerda y cierra la compuerta, llevando la placa al electroimán. En el caso de un apagado repentino o emergencia, el tubo de encendido se abre y crea una suficiente corriente de aire para que el aire se introduzca a través de todas las aberturas tecnológicas y grietas, llevando todo el material quemado y sin quemar fuera del local.

Para los generadores de calor a leña, es esencial tener una compuerta que pueda cortar la conexión con el secador. Si por alguna razón se sobrecargan de leña, esta se enciende y no se puede detener, la falta de aire rápidamente convertirá el proceso en pirólisis, llenando el secador de gases explosivos. Alternativamente, la temperatura puede subir sin control, lo que puede provocar un incendio si no hay suficiente material para secar o si está demasiado seco. El uso de una compuerta para cortar el sistema es el único y más efectivo método para una parada de emergencia. Se entiende que la tubería de encendido en cualquier generador de calor que queme madera y combustibles pirolizantes similares debe no solo existir, sino también tener un diámetro y altura apropiados. Se recomienda tener al menos 8 cm² de área de paso de tubería por cada 1 kW térmico de potencia. Para un generador de calor de 1 MW, el diámetro de la tubería de encendido debe ser de al menos 500 mm (20 pulgadas), y para 500 kW, de al menos 350 mm (14 pulgadas), con una altura de tubería de al menos 6 metros (20 pies). Tales condiciones requieren montar la tubería de encendido en un marco especial para aliviar la carga del generador de calor de ladrillo, sellando las juntas con aislamiento especial y mortero.