Cuando la calidad de la matriz es suficientemente alta, determinada por el brillo de las superficies de las filieras, generalmente es posible seleccionar de manera predecible la longitud necesaria de la filiera para una operación estable y buena calidad de las pellas. Es mucho más sencillo indicar la relación del diámetro a la longitud de la filiera, que ayuda a determinar los parámetros para cualquier diámetro de pellas con la misma materia prima. Cuanto más pegajosa y blanda sea la materia prima, más corta será la longitud de la filiera necesaria para lograr el máximo rendimiento. Los piensos requieren una longitud de filiera significativamente mayor, aunque se adhieren bastante bien, pero tienen que calentarse dentro de la filiera en vez de en la superficie del recorrido a altas velocidades de alimentación. Las diferencias pueden ocurrir en la densidad requerida de las pellas según la aplicación. La tabla proporciona datos basados en operación práctica de molinos de pellas con un diámetro de matiz de 480 mm (18.9 pulgadas), aunque estas proporciones no difieren significativamente con otros diámetros y dependen más del diseño del molino de pellas que de las propiedades de la materia prima:

| Diámetro de Orificios, mm (pulgadas) | Relación de Compresión | ||||||||

| Recorrido Ancho (120 mm o 4.7 pulgadas) | Recorrido Estrecho (78 mm o 3 pulgadas) | ||||||||

| Piensos (80% grano) | Masa Verde, Pasta, Cáscara de Girasol | Estiércol | Aditivos al Asfalto con Betún | Aserrín | |||||

| Aves | Cerdos | Peces | Pino, Álamo, Abedul | Abedul (Vapor) | Maderas Duras | ||||

| 2.5 (0.1) | 1:11 | 1:8.5 | 1:12 | / | / | / | / | / | / |

| 3 (0.12) | 1:10.5 | 1:8.5 | 1:11.5 | / | / | / | / | / | / |

| 3.5 (0.14) | 1:10 | 1:8 | 1:11.5 | 1:10.5 | 1:4 | / | / | / | / |

| 5 (0.2) | / | 1:7.5 | / | 1:10.5 | 1:4 | / | 1:6.5 | 1:8.5 | 1:5.5 |

| 6 (0.24) | / | 1:7.5 | / | 1:11 | 1:4 | 1:6.5 o 1:3.2 | 1:6.5 | 1:8.5 | 1:5.5 |

| 8 (0.31) | / | / | / | 1:12 o 1:14 | 1:4 | 1:6.5 | 1:8.5 | 1:5.5 | |

Las relaciones indicadas se aplican a la mayoría de las prensas de pellets con una matriz anular, y las desviaciones visibles suelen indicar una violación de la tecnología o condiciones de operación subóptimas de la prensa de pellets. Es esencial recordar que el tamaño de partícula de la materia prima no debe superar la mitad del diámetro del orificio de la matriz. De lo contrario, la formación de la masa se interrumpe debido al calentamiento y compactación desiguales, lo que lleva a un aumento repentino de la carga y a una calidad de pellets inestable. Si, por alguna razón, deben procesarse partículas muy finas, se requiere una longitud de canal más larga. Por ejemplo, el aserrín de abedul, con la adición de aproximadamente 1% de almidón, se une bien en una matriz de coníferas con una relación de 1:6.5. Sin embargo, el polvo de lijado de abedul requiere una relación de 1:7.5 o más, y responde débilmente a los aditivos de almidón.

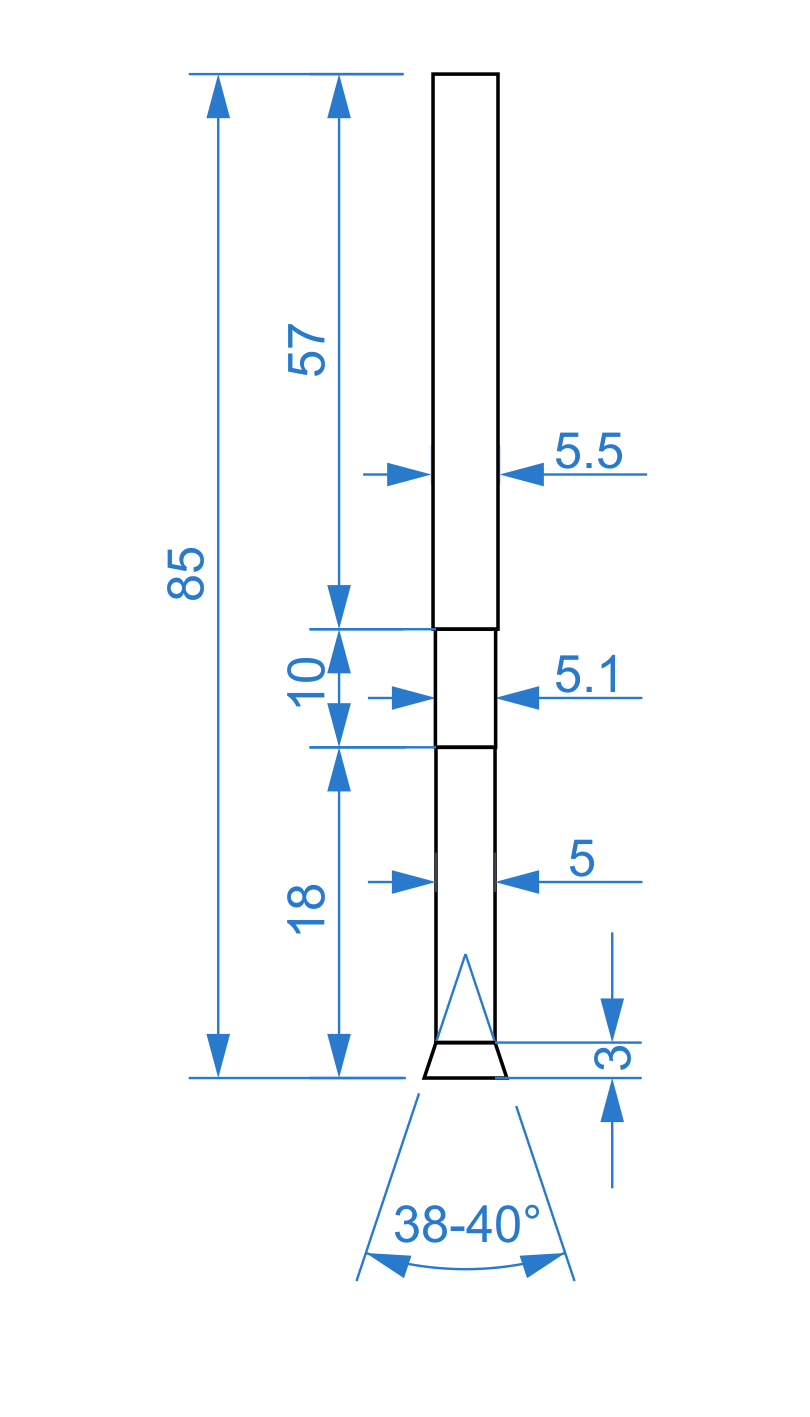

La longitud de trabajo de la matriz no es el grosor de la matriz. La razón es que, independientemente del diámetro de los orificios de la matriz y del ancho de la pista, hay una carga mecánica límite que una matriz específica puede soportar en una prensa de pellets particular. Al reducir el diámetro de los orificios de la matriz, es necesario acortarlos para mantener la resistencia de la matriz y evitar grietas o la destrucción total. Para lograrlo, se aplica un taladro contrario con un diámetro un 8-15% más grande. De esta manera, el material se libera antes de salir de la matriz. Naturalmente, hay una tentación de usar una matriz más delgada para un material relativamente ligero, ahorrando en costos de forjado. Tales casos son excepciones a la regla y se aplican en modelos pequeños para uso doméstico o para peletizar materiales muy suaves y pegajosos con una carga mínima en la prensa de pellets, donde la carga actual en el motor principal es similar a la en vacío. La imagen muestra un ejemplo del diseño de una matriz para procesar estiércol de pollo. En muchas producciones de fertilizantes, el grosor de la matriz se reduce de 85 mm (3.3 pulgadas) a 50 mm (2 pulgadas) porque el estiércol es bastante pegajoso, y con una longitud de orificio de trabajo relativamente corta, la carga cae al 50-60% del nominal sin reducir la productividad y la calidad de los pellets.

La longitud de trabajo de la matriz no es el grosor de la matriz. La razón es que, independientemente del diámetro de los orificios de la matriz y del ancho de la pista, hay una carga mecánica límite que una matriz específica puede soportar en una prensa de pellets particular. Al reducir el diámetro de los orificios de la matriz, es necesario acortarlos para mantener la resistencia de la matriz y evitar grietas o la destrucción total. Para lograrlo, se aplica un taladro contrario con un diámetro un 8-15% más grande. De esta manera, el material se libera antes de salir de la matriz. Naturalmente, hay una tentación de usar una matriz más delgada para un material relativamente ligero, ahorrando en costos de forjado. Tales casos son excepciones a la regla y se aplican en modelos pequeños para uso doméstico o para peletizar materiales muy suaves y pegajosos con una carga mínima en la prensa de pellets, donde la carga actual en el motor principal es similar a la en vacío. La imagen muestra un ejemplo del diseño de una matriz para procesar estiércol de pollo. En muchas producciones de fertilizantes, el grosor de la matriz se reduce de 85 mm (3.3 pulgadas) a 50 mm (2 pulgadas) porque el estiércol es bastante pegajoso, y con una longitud de orificio de trabajo relativamente corta, la carga cae al 50-60% del nominal sin reducir la productividad y la calidad de los pellets.

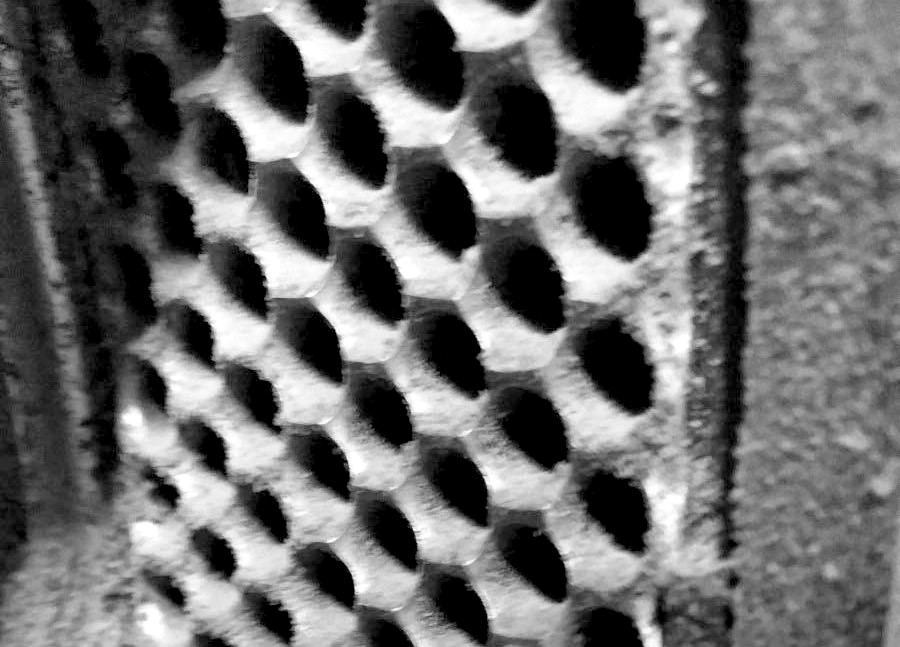

Anteriormente se mencionó un avellanado en la entrada del orificio de la matriz, el cual ayuda en la compactación de la materia prima, facilita el corte de la capa calentada y guía las partículas hacia los orificios de la matriz. La profundidad y el ángulo del avellanado se determinan a menudo como estándar para cada tipo de material. En la práctica, este ángulo es más fácil de determinar en una matriz que está aproximadamente a la mitad de su vida útil, con el avellanado desgastado de manera natural por el material. Esencialmente, la hendidura cónica inicial simplemente facilita el arranque del equipo y asegura un funcionamiento suave durante el rodaje y el desgaste con las superficies de los rodillos. Para la mayoría de los tipos de material, el ángulo de avellanado medido más cercano a lo natural es de 38-40°. Esto se puede verificar visualmente alineando una broca de pala con el orificio. Cuando hay escasez de material debido a una tasa de alimentación demasiado baja para el ancho de la pista de una matriz dada, se produce el contacto entre los rodillos y la matriz. Como resultado, el avellanado se aplana y el embudo en la entrada del orificio de la matriz desaparece, llevando a un funcionamiento inestable y una carga aumentada en los rodillos, mientras se producen pellets sueltos.

Anteriormente se mencionó un avellanado en la entrada del orificio de la matriz, el cual ayuda en la compactación de la materia prima, facilita el corte de la capa calentada y guía las partículas hacia los orificios de la matriz. La profundidad y el ángulo del avellanado se determinan a menudo como estándar para cada tipo de material. En la práctica, este ángulo es más fácil de determinar en una matriz que está aproximadamente a la mitad de su vida útil, con el avellanado desgastado de manera natural por el material. Esencialmente, la hendidura cónica inicial simplemente facilita el arranque del equipo y asegura un funcionamiento suave durante el rodaje y el desgaste con las superficies de los rodillos. Para la mayoría de los tipos de material, el ángulo de avellanado medido más cercano a lo natural es de 38-40°. Esto se puede verificar visualmente alineando una broca de pala con el orificio. Cuando hay escasez de material debido a una tasa de alimentación demasiado baja para el ancho de la pista de una matriz dada, se produce el contacto entre los rodillos y la matriz. Como resultado, el avellanado se aplana y el embudo en la entrada del orificio de la matriz desaparece, llevando a un funcionamiento inestable y una carga aumentada en los rodillos, mientras se producen pellets sueltos.

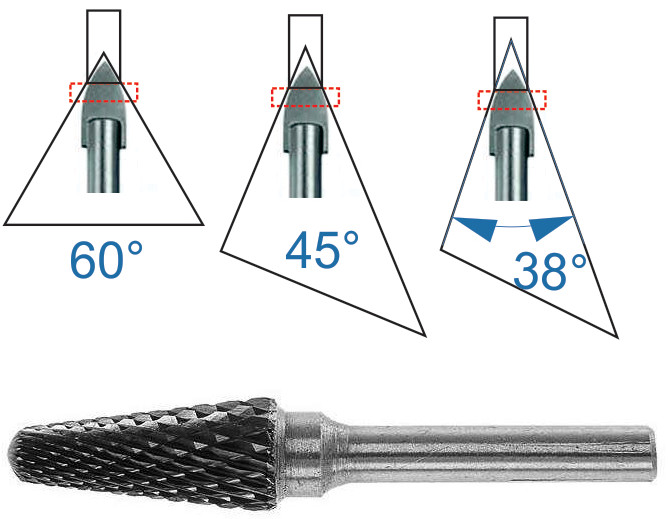

Restaurar el avellanado es bastante sencillo con una fresa rotativa cónica de carburo instalada en un destornillador o taladro lo suficientemente potente. El diámetro mayor de la fresa rotativa, conocida también como fresa cónica, debe ser de 3 a 4 mm (0,12 a 0,16 pulgadas) mayor que el diámetro del orificio de la matriz para asegurar un avellanado suficientemente profundo. Con la configuración adecuada del equipo y un suministro de material adecuado, humedad óptima y tamaño de partícula, tales operaciones no deberían ser necesarias durante la vida útil de la matriz. Es importante mencionar que intentar llevar el avellanado de los orificios adyacentes al contacto con el popular ángulo de cono de 24° de la fresa rotativa resulta en un avellanado casi el doble de profundo, incrementando significativamente la resistencia a la extrusión.

Restaurar el avellanado es bastante sencillo con una fresa rotativa cónica de carburo instalada en un destornillador o taladro lo suficientemente potente. El diámetro mayor de la fresa rotativa, conocida también como fresa cónica, debe ser de 3 a 4 mm (0,12 a 0,16 pulgadas) mayor que el diámetro del orificio de la matriz para asegurar un avellanado suficientemente profundo. Con la configuración adecuada del equipo y un suministro de material adecuado, humedad óptima y tamaño de partícula, tales operaciones no deberían ser necesarias durante la vida útil de la matriz. Es importante mencionar que intentar llevar el avellanado de los orificios adyacentes al contacto con el popular ángulo de cono de 24° de la fresa rotativa resulta en un avellanado casi el doble de profundo, incrementando significativamente la resistencia a la extrusión.

Las brocas de pala diseñadas para cerámicas son bastante convenientes para restaurar los avellanados. Permiten un ángulo en el rango de 35 a 45°, y su costo de 2 a 3 dólares, combinado con bordes afilados y buena resistencia al desgaste, las convierte en una excelente elección. Por ejemplo, crear avellanados en 2800 orificios de matriz con un diámetro de 650 mm (26 pulgadas) y un orificio de 6 mm (0,24 pulgadas) requirió solo 14 brocas de pala de 10 mm (0,39 pulgadas) de diámetro. Se debe perforar usando un destornillador o taladro fiable a bajas revoluciones, utilizando aceite o un lubricante suficientemente graso. Las brocas de pala de dos filos no deben intentarse, ya que tienden a romperse inmediatamente debido al atascamiento.

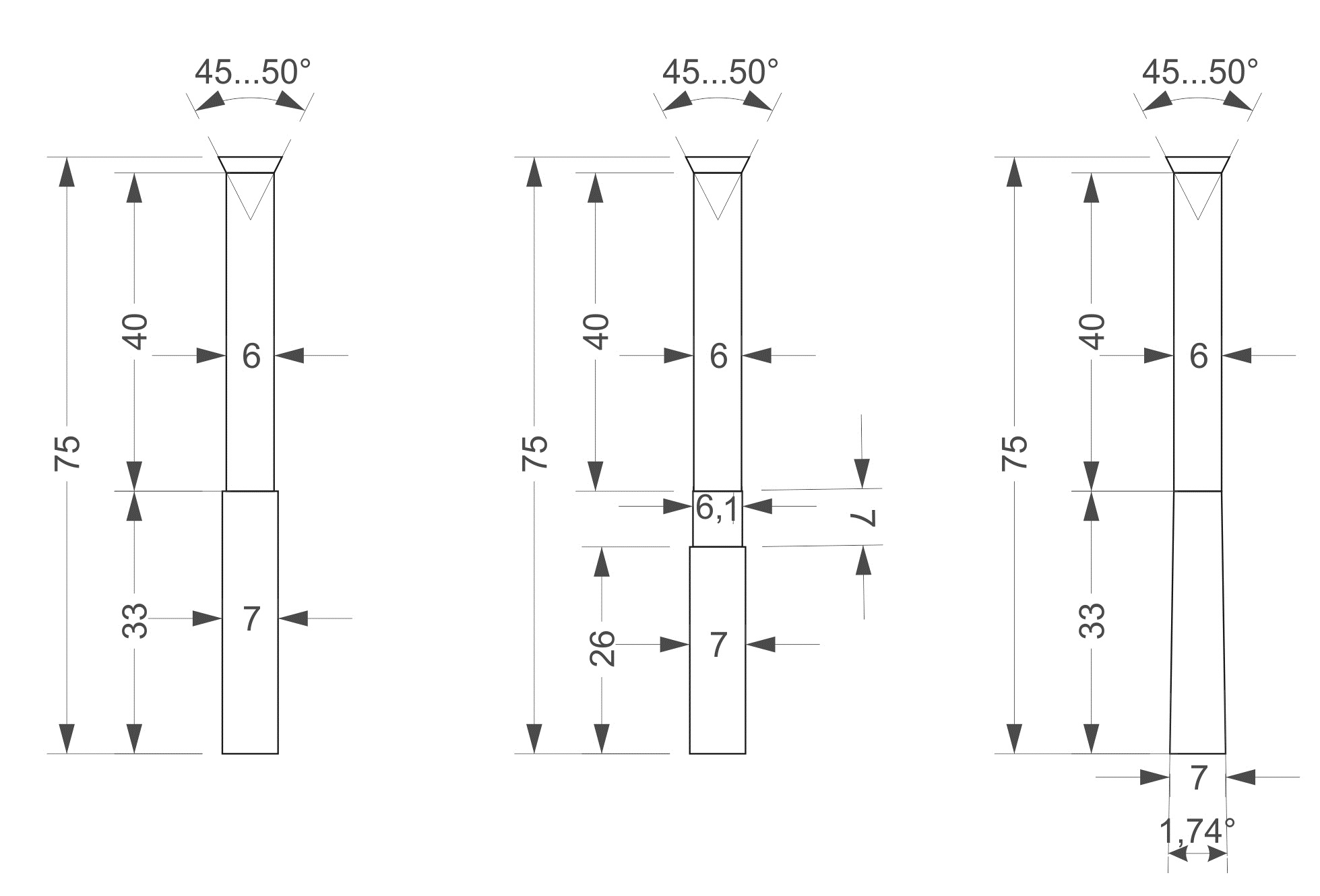

A medida que la matriz se desgasta, su diámetro interno aumenta. A pesar de la formación natural de un avellanado, la longitud de trabajo del orificio se acorta a medida que el cuerpo de la matriz se adelgaza. Cuanto más corta sea la longitud de trabajo del canal, más afecta el desgaste a la calidad de los pellets. El método principal para abordar esto es el taladrado escalonado. La segunda parte del orificio de la matriz tiene un diámetro de 0,05 a 0,1 mm (0,002 a 0,004 pulgadas) mayor, y esta sección es solo de 5 a 10 mm (0,2 a 0,4 pulgadas) de largo. Una vez que el orificio se desgasta a este diámetro, la segunda sección comienza a funcionar junto con la original, extendiendo la longitud de trabajo por estos 5 a 10 mm (0,2 a 0,4 pulgadas) y manteniendo la relación de compresión y densidad del pellet. Esto puede aumentar la vida útil en un 50 a 70% para una matriz con un orificio de 6 mm (0,24 pulgadas), diseñada para procesar madera blanda.

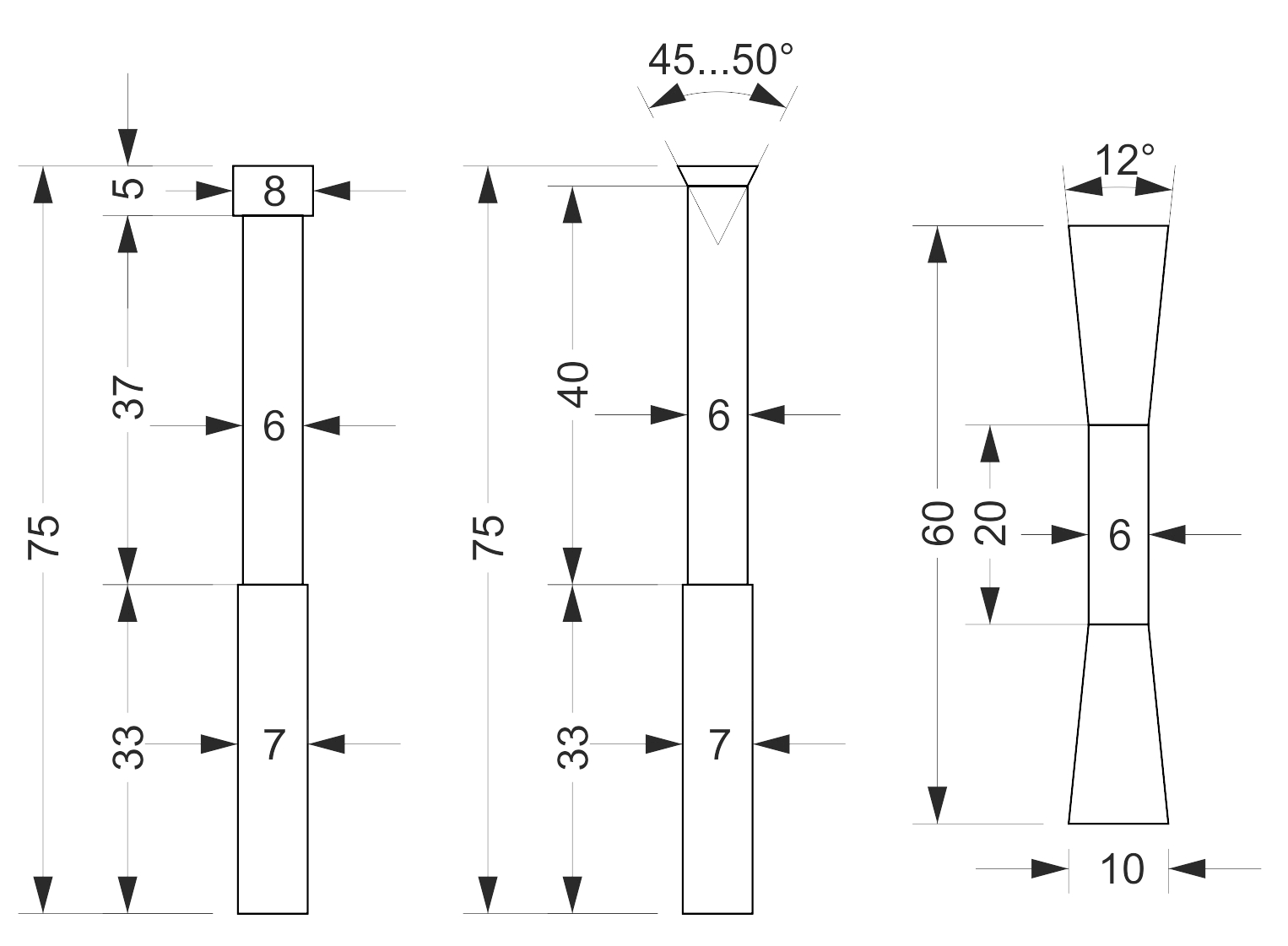

Para matrices con diámetros de orificio muy pequeños, realizar una contraperforación con una gran diferencia de diámetros se vuelve problemático, especialmente con una longitud de canal corta. El diámetro aumentado debido a los orificios de matriz cercanos deja poco cuerpo de acero, lo que conduce a tensiones locales y grietas internas, incluso al desprendimiento de piezas de la matriz. En tales casos, se utiliza la contraperforación cónica. A medida que ocurre el desgaste en la superficie interna del orificio de la matriz, aumentando el diámetro, el encuentro con la parte expansiva se aleja más con el tiempo. La imagen muestra ejemplos de contraperforaciones regular, escalonada y cónica.

Para matrices con diámetros de orificio muy pequeños, realizar una contraperforación con una gran diferencia de diámetros se vuelve problemático, especialmente con una longitud de canal corta. El diámetro aumentado debido a los orificios de matriz cercanos deja poco cuerpo de acero, lo que conduce a tensiones locales y grietas internas, incluso al desprendimiento de piezas de la matriz. En tales casos, se utiliza la contraperforación cónica. A medida que ocurre el desgaste en la superficie interna del orificio de la matriz, aumentando el diámetro, el encuentro con la parte expansiva se aleja más con el tiempo. La imagen muestra ejemplos de contraperforaciones regular, escalonada y cónica.

Curiosamente, el precio de una matriz con perforación escalonada o cónica no difiere mucho de la versión estándar. Por lo tanto, la planificación anticipada del inventario justifica el pedido de estos diseños especializados.

A veces, en lugar de un desbaste cónico en la entrada de la matriz, se realiza un avellanado o simplemente una perforación profunda de 5-10 mm (0.2-0.4 pulgadas) con un diámetro 2-3 mm (0.08-0.12 pulgadas) mayor que el principal. Esto, al igual que el desbaste, ayuda a "cortar" la capa calentada de material, reduciendo drásticamente el área de zonas muertas en el camino. El material se empaqueta en el escalón, formando una especie de embudo y funciona con el mismo principio. Esta solución es mucho más resistente a la falta de material en ciertas filas y también permite mantener la geometría de la parte de trabajo de la matriz a medida que se deteriora. Además, la resistencia con esa entrada es notablemente mayor y la longitud de trabajo del canal puede ser reducida. Se sugiere que la experiencia con el avellanado ocurrió accidentalmente debido a una mala interpretación de un dibujo, donde las líneas de dimensiones se tomaron por la forma de la entrada a la matriz. Curiosamente, el avellanado es la única forma de fabricar una matriz anular para pienso con un gran diámetro sin aumentar el grosor total del cuerpo en comparación con el tamaño estándar. Por ejemplo, para prensar torta de aceite, se utiliza una matriz de 8 mm (0.3 pulgadas) sin perforación contraria, con un grosor de 85 mm (3.3 pulgadas), que ya es 10 mm (0.4 pulgadas) más gruesa que las matrices de madera producidas en masa y lo suficientemente fuerte. Un aumento mayor en el diámetro exterior incrementa drásticamente el costo de los forjados y el mecanizado. Por lo tanto, para un diámetro de matriz de 10 o 12 mm (0.4 o 0.5 pulgadas), se utiliza un avellanado de 10-15 mm (0.4-0.6 pulgadas), dejando el grosor en 85 mm (3.3 pulgadas).

A veces, en lugar de un desbaste cónico en la entrada de la matriz, se realiza un avellanado o simplemente una perforación profunda de 5-10 mm (0.2-0.4 pulgadas) con un diámetro 2-3 mm (0.08-0.12 pulgadas) mayor que el principal. Esto, al igual que el desbaste, ayuda a "cortar" la capa calentada de material, reduciendo drásticamente el área de zonas muertas en el camino. El material se empaqueta en el escalón, formando una especie de embudo y funciona con el mismo principio. Esta solución es mucho más resistente a la falta de material en ciertas filas y también permite mantener la geometría de la parte de trabajo de la matriz a medida que se deteriora. Además, la resistencia con esa entrada es notablemente mayor y la longitud de trabajo del canal puede ser reducida. Se sugiere que la experiencia con el avellanado ocurrió accidentalmente debido a una mala interpretación de un dibujo, donde las líneas de dimensiones se tomaron por la forma de la entrada a la matriz. Curiosamente, el avellanado es la única forma de fabricar una matriz anular para pienso con un gran diámetro sin aumentar el grosor total del cuerpo en comparación con el tamaño estándar. Por ejemplo, para prensar torta de aceite, se utiliza una matriz de 8 mm (0.3 pulgadas) sin perforación contraria, con un grosor de 85 mm (3.3 pulgadas), que ya es 10 mm (0.4 pulgadas) más gruesa que las matrices de madera producidas en masa y lo suficientemente fuerte. Un aumento mayor en el diámetro exterior incrementa drásticamente el costo de los forjados y el mecanizado. Por lo tanto, para un diámetro de matriz de 10 o 12 mm (0.4 o 0.5 pulgadas), se utiliza un avellanado de 10-15 mm (0.4-0.6 pulgadas), dejando el grosor en 85 mm (3.3 pulgadas).

En molinos de pellets de baja capacidad, a veces se utilizan desbastes muy profundos con un canal de trabajo corto, principalmente para opciones de pienso donde las cargas son pequeñas y el ahorro en el grosor de la matriz es significativo. En el caso de molinos de pellets de matriz plana, esta solución permite el uso de matrices de doble cara, duplicando su vida útil.

El ángulo del desbaste depende no solo de la dureza y pegajosidad del material crudo, sino también del diseño del molino de pellets. Si la compactación del material ocurre principalmente en la superficie del camino y luego la masa terminada se empuja hacia la matriz, un ángulo de 38-50° y una profundidad de desbaste de 2-3 mm (0.08-0.12 pulgadas) es típico para la mayoría de los molinos de pellets industriales grandes con una matriz anular. Si los rodillos y los cojinetes son débiles, y la distancia entre agujeros es bastante grande para mantener la fuerza de la matriz plana, se puede aliviar la carga de impacto significativa en los rodillos con una compactación de desbaste profunda. En tales casos, se utiliza un ángulo de desbaste de 11-16° con una profundidad de 10-15 mm (0.4-0.6 pulgadas) para diámetros de matriz de 6 y 8 mm (0.2 y 0.3 pulgadas) con matrices relativamente delgadas. Para otros diámetros de matriz, se deben seguir relaciones similares considerando el requisito de fracciones más finas de material crudo al reducir el diámetro del pellet.

Para materiales relativamente blandos como el alerce o el pienso, así como para polvo de MDF fino y pegajoso, se utiliza un ángulo de desbaste de 60°. Estos materiales tienen baja abrasividad, y el estado natural de la superficie del camino aparece como transiciones redondeadas de agujero a agujero, sin bordes ni esquinas afiladas. A menudo, para molinos de pellets con una potencia de 200 kW (268 hp) al procesar madera, se utilizan matrices no solo con un ángulo de 60°, sino también de 90°, y a veces incluso sin desbaste. No ocurre una compactación preliminar en la entrada, y el pegado del material se logra aumentando la longitud de trabajo de la matriz de 1:6.5 a 1:7 o 1:8. Típicamente, al procesar pino o abedul, estas matrices con un desgaste del camino de 1-2 mm (0.04-0.08 pulgadas) pierden productividad rápidamente, ya que el embudo formado en la entrada del agujero con un canal demasiado largo produce una compactación excesiva del material hasta el punto de bloquearse por completo e incluso carbonizarse la matriz.

En conclusión, el desbaste se elige según la abrasividad del material crudo, mientras que la longitud de trabajo de la matriz debe garantizar la producción de pellets de calidad con una alta productividad constante durante toda su vida útil, hasta que el camino se desgaste al menos 8-10 mm (0.3-0.4 pulgadas). El grosor total de la matriz determina su resistencia. Aumentar la anchura del camino en una vez y media para el mismo tamaño de matriz requiere aumentar el grosor del cuerpo de la matriz en un 15-20%.