Начинать настройку линии гранулирования лучше именно с гранулятора. К нему и у клиента обычно повышенное внимание, и выставлять зазоры лучше в тишине, пока не запустили сушилку и дробилки. Очень частое явление, когда настройку и запуск ведут с начала линии, а к гранулятору в спешке подбегают, когда сушеное сырье уже поступает в демпферный бункер и из-за шума сложно что-то объяснить.

Соприкасание роликов с матрицей – крайне негативное явление, приводящее к быстрому износу обеих поверхностей, а в особо тяжелых случаях даже к наклепу и порче дорогостоящей матрицы. При слишком большом зазоре сырье под давлением вылетает из-под обечайки, как грязь из-под колеса, и процесс продавливания прекращается. Так, где же тот святой Грааль, когда эксплуататор получает максимальную производительность при минимальных затратах?

Соприкасание роликов с матрицей – крайне негативное явление, приводящее к быстрому износу обеих поверхностей, а в особо тяжелых случаях даже к наклепу и порче дорогостоящей матрицы. При слишком большом зазоре сырье под давлением вылетает из-под обечайки, как грязь из-под колеса, и процесс продавливания прекращается. Так, где же тот святой Грааль, когда эксплуататор получает максимальную производительность при минимальных затратах?

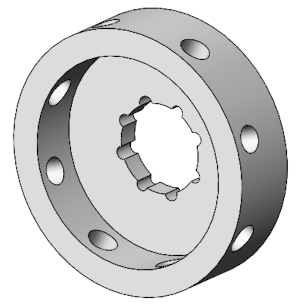

Все зависит от вида сырья, его фракции и свойств текучести. Чем легче гранулируется материал, тем он позволяет оставлять больший зазор. Для комбикормов и пыли МДФ зазор выставляют около 0.6-0.8мм, для древесины и другого биотоплива 0.2-0.4мм. Это обычные случаи на исправном оборудовании. По жизни очень часто приходится сталкиваться с неидеальной геометрией матрицы, обечаек и с биениями на валах гранулятора. Если трек матрицы дает биение до 0.3мм, то вальцы подводят к ней до легкого касания. Правильность регулировки определяется на слух чирканьем треков без вращения обечаек при включенном грануляторе без подачи сырья. После работы в течение 5-10 часов трек матрицы выравнивается и уже позволяет оставлять зазор для снижения темпов износа.

Проверка и подготовка гранулятора обычно достаточно подробно описана в руководстве по эксплуатации. Порядок подготовки обычно состоит из проверки правильности подключения кабелей, наличия смазки в редукторах главного и вспомогательных приводов, проверки подачи консистентной смазки в ролики и центральный подшипник, проверки и настройки уплотнения между дверью и диффузором матрицы, тестового запуска на 5-10 минут при отведенных от матрицы роликах с проверкой температуры подшипников, настройки зазоров между треками матрицы и обечаек.

После стандартной проверки желательно сделать повторный запуск на холостом ходу для проверки защитных систем. В частности, желательно сымитировать открывание двери гранулятора и срабатывание защитного устройства, выкрутив индукционные датчики. Защиту от перегрева или перегрузки по току можно сымитировать занижением уставок. Важно в этот момент проверить, как отрабатывает автоматика на сопутствующих агрегатах. Например, при аварийной остановке главного привода должны быть одновременно обесточены приводы смесителя и подающего устройства, чтобы не завалить сырьем неподвижную матрицу. Дозатор должен останавливаться, если произошла аварийная остановка смесителя, чтобы между ними не образовался ком сырья. Подобные проверки следует устраивать на всех агрегатах, имеющих несколько технологически взаимосвязанных приводов.