Сушка сырья, витающего в потоке пневмотранспорта, стара как мир. Самый примитивный способ подсушить стружку с 14-18% до 10% - направить на входное окно обычной дробилки с пневмотранспортом тепловую пушку. Несколько оборотов в потоке вместе с молотками, 3-5 секунд полета по трубам и в циклоне успевают снять избыточную влагу и получить качественную пеллету. Высокая скорость потока сушильного агента над частицами резко уменьшает необходимое время сушки.

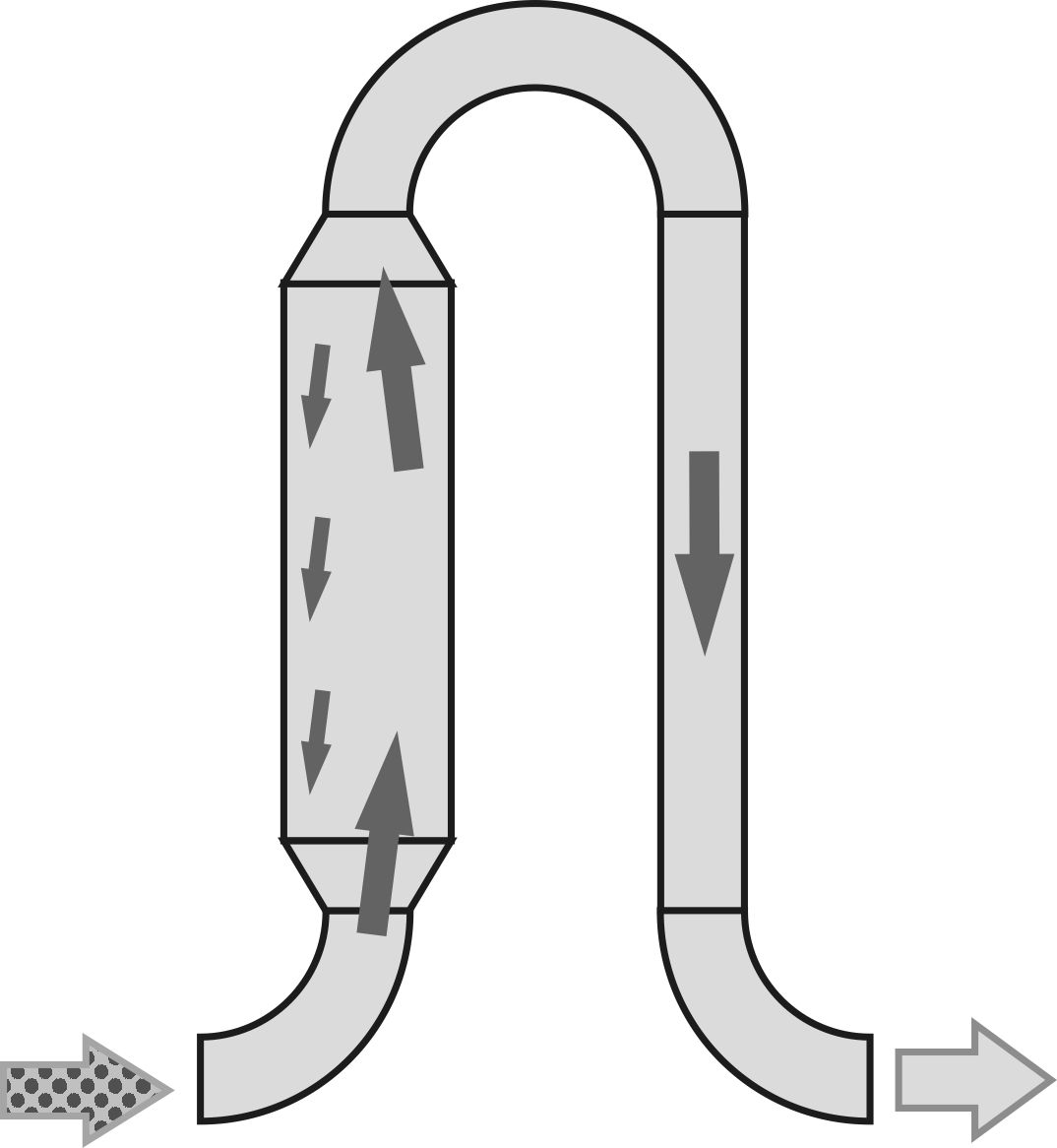

Чтобы растянуть время пребывания частиц в горячей среде, применяют трубы переменного сечения: диаметр трубы восходящего потока примерно в два раза больше, чем у нисходящего потока. В результате перехода на больший диаметр средняя скорость потока падает в 4 раза, сырье струей выстреливается в полость, где замедляется о горячий воздух и создает завихрения. При оптимальной скорости прокачиваемого теплового агента сырье даже успевает частично оседать в расширяющихся участках, чтобы снова быть подхваченным входящей струей. Создается подобие фонтана из опилки, в котором более сухие и легкие частицы с большей вероятностью улетают на выход, а крупные и тяжелые продолжают циркулировать, пока не подсушатся и не подвергнутся частичному измельчению. Поэтому такие сушилки еще называют аэрофонтанными. Изменение диаметра в два раза уменьшает скорость потока в 4 раза, условно с 30м/с до 7м/с, и это усредненные значения для массы частиц. На самом деле больше половины высоты широкого участка струя летит с заметно большей скоростью, вытесняя часть воздуха в обратную сторону.

Чтобы растянуть время пребывания частиц в горячей среде, применяют трубы переменного сечения: диаметр трубы восходящего потока примерно в два раза больше, чем у нисходящего потока. В результате перехода на больший диаметр средняя скорость потока падает в 4 раза, сырье струей выстреливается в полость, где замедляется о горячий воздух и создает завихрения. При оптимальной скорости прокачиваемого теплового агента сырье даже успевает частично оседать в расширяющихся участках, чтобы снова быть подхваченным входящей струей. Создается подобие фонтана из опилки, в котором более сухие и легкие частицы с большей вероятностью улетают на выход, а крупные и тяжелые продолжают циркулировать, пока не подсушатся и не подвергнутся частичному измельчению. Поэтому такие сушилки еще называют аэрофонтанными. Изменение диаметра в два раза уменьшает скорость потока в 4 раза, условно с 30м/с до 7м/с, и это усредненные значения для массы частиц. На самом деле больше половины высоты широкого участка струя летит с заметно большей скоростью, вытесняя часть воздуха в обратную сторону.

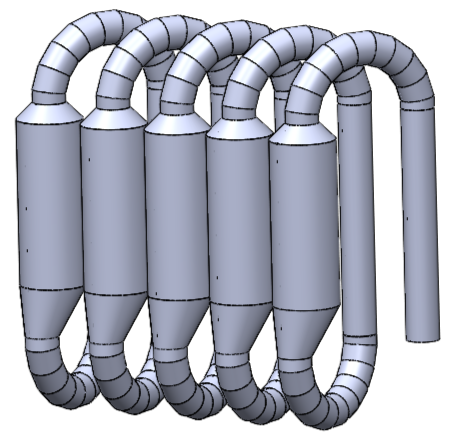

За несколько секунд тепловой агент успевает отдать лишь небольшую долю тепла. Для повышения КПД сушилки в зависимости от исходной влажности сырья устанавливают от трех до пяти «секций», то есть участков с расширениями. Наличие витающего сырья в потоке, трение на поворотах и хаотичные завихрения не просто вносят вклад в увеличение сопротивления потоку, а требуют в 2-4 раза большего разряжения на вентиляторе в сравнении с обычным продуванием чистым воздухом. Если стружка витает легко и лишь увеличивает плотность воздушной массы и ее условную вязкость, обретая текучесть в потоке, то крупная сырая опилка стремится комковаться, налипать и даже перекрывать комьями просвет на поворотах. Для сушки щепы подобный агрегат малопригоден, так как слишком большие отличия отдельных кусочков древесины по аэродинамическим свойствам приводят к слишком долгой задержке в первой секции с последующим перегревом и возгоранием. Во избежание пожара опилку следует просеивать от щепы и коры, с которыми обычно уходят и крупные камешки.

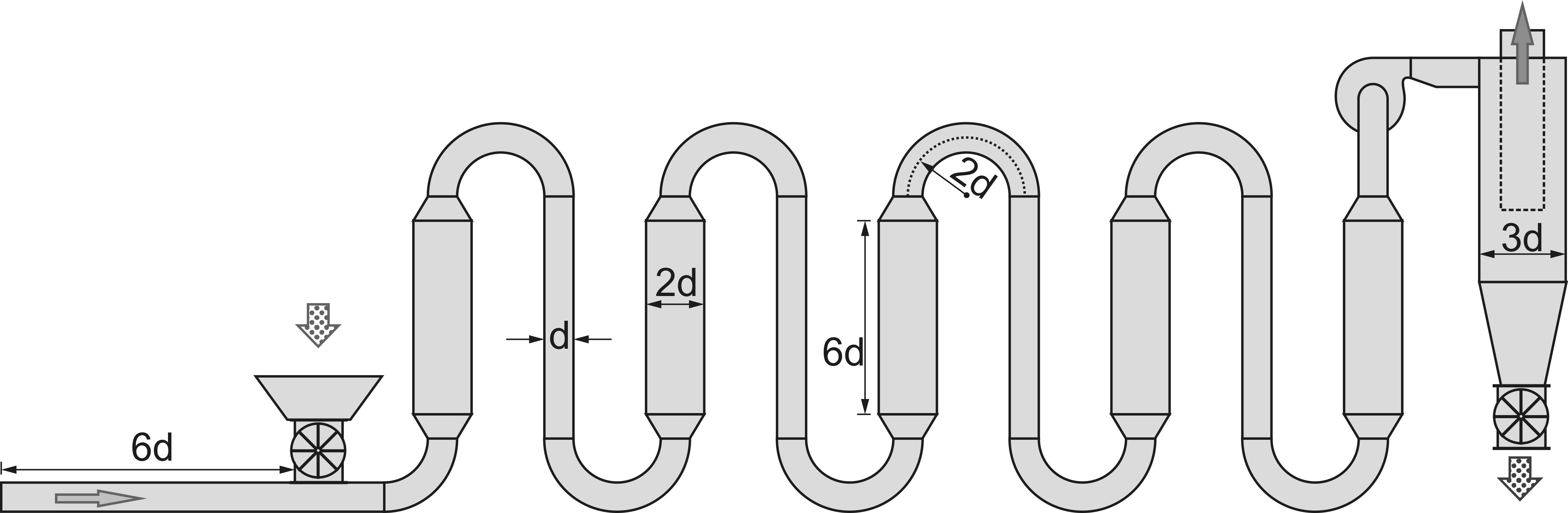

Оптимальное соотношение размеров различных частей в сушилке показано на рисунке и привязывается к основному диаметру пневмотранспорта, в котором скорость потока от 15-20м/с для стружки до 30м/с для сырой опилки. Разгонный участок здесь также необходим, как при обычном устройстве пневмотранспорта.

Оптимальное соотношение размеров различных частей в сушилке показано на рисунке и привязывается к основному диаметру пневмотранспорта, в котором скорость потока от 15-20м/с для стружки до 30м/с для сырой опилки. Разгонный участок здесь также необходим, как при обычном устройстве пневмотранспорта.

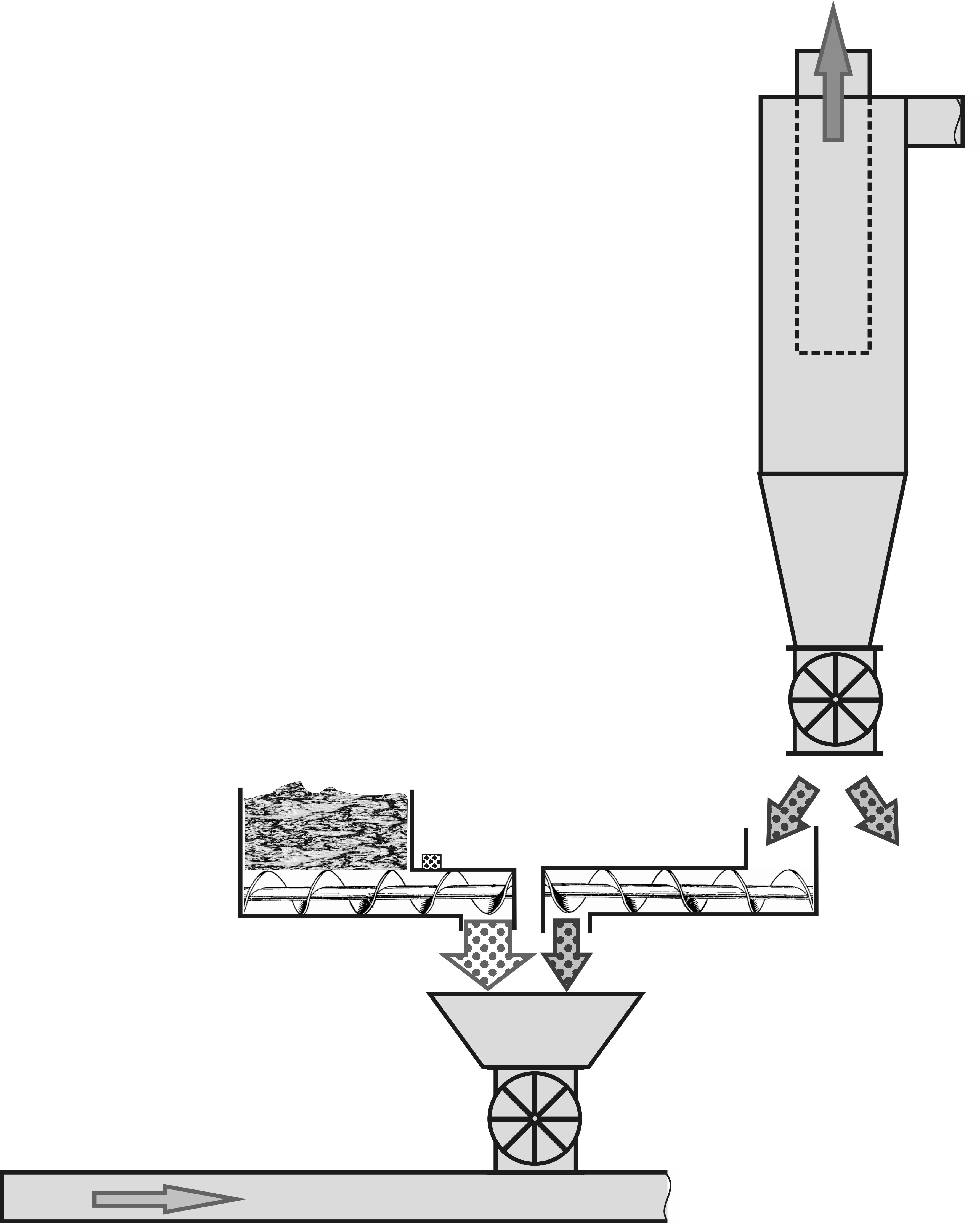

Производительность по сухому продукту получается примерно 1 тонна в час для «базового» диаметра d=300мм. Допустимая влажность опила для 5 секций 35-40%. Дальнейшее экстенсивное увеличение сушилки требует увеличения толщины стенок воздуховодов, применение бандажей во избежание схлопывания широких участков, и приводит к пульсирующему движению сырья. Неравномерность загрузки секций прогрессирует и приводит к полному залеганию комьев на нижних конических поверхностях с последующим перегревом и возгоранием. Поэтому при эпизодическом повышении влажности выше 35% гораздо безопаснее и проще использовать рециркуляцию опилки, пуская часть сырья на повторный круг. Да, это приведет к получению частиц с различной влажностью и может снизить качество гранулы, хотя негативные последствия решаются «вызреванием» сырья перед гранулированием для перераспределения влаги, а также более тонким измельчением либо увеличением рабочей длины канала в матрице гранулятора.

Производительность по сухому продукту получается примерно 1 тонна в час для «базового» диаметра d=300мм. Допустимая влажность опила для 5 секций 35-40%. Дальнейшее экстенсивное увеличение сушилки требует увеличения толщины стенок воздуховодов, применение бандажей во избежание схлопывания широких участков, и приводит к пульсирующему движению сырья. Неравномерность загрузки секций прогрессирует и приводит к полному залеганию комьев на нижних конических поверхностях с последующим перегревом и возгоранием. Поэтому при эпизодическом повышении влажности выше 35% гораздо безопаснее и проще использовать рециркуляцию опилки, пуская часть сырья на повторный круг. Да, это приведет к получению частиц с различной влажностью и может снизить качество гранулы, хотя негативные последствия решаются «вызреванием» сырья перед гранулированием для перераспределения влаги, а также более тонким измельчением либо увеличением рабочей длины канала в матрице гранулятора.

Какая часть сырья пойдет на повторную сушку регулируется скоростью вращения шнека отбора, которая всегда должна быть ниже скорости основного шнека дозации сырья. По таблице возможно примерно оценить, какая часть сырья пойдет на повторные круги сушки при каком проценте отбора.

| № круга | Процент отбора сырья на повторную сушку | ||

|---|---|---|---|

| 33% | 50% | 67% | |

| 1 | 100 | 100 | 100 |

| 2 | 33,0 | 50,0 | 67,0 |

| 3 | 10,9 | 25,0 | 44,9 |

| 4 | 3,6 | 12,5 | 30,1 |

| 5 | 1,2 | 6,3 | 20,2 |

| 6 | 0,4 | 3,1 | 13,5 |

| 7 | 0,1 | 1,6 | 9,0 |

| 8 | 0,0 | 0,8 | 6,1 |

| Поток сырья в сушилке относительно подачи | 149,2% | 199,2% | 290,7% |

Отбирая на повторный круг всего третью часть сырья, количество единовременно пребывающей в потоке опилки увеличивается в 1.5 раза, при отборе половины – вдвое, при отборе двух третей – втрое. Это следует учитывать при настройке, так как количество единовременно витающей массы пропорционально увеличивает нагрузку на вентилятор. Может настать момент, когда суммарное сопротивление сушилки превысит максимально возможное разряжение вентилятора и произойдет заваливание секций с полным перекрытием потока.

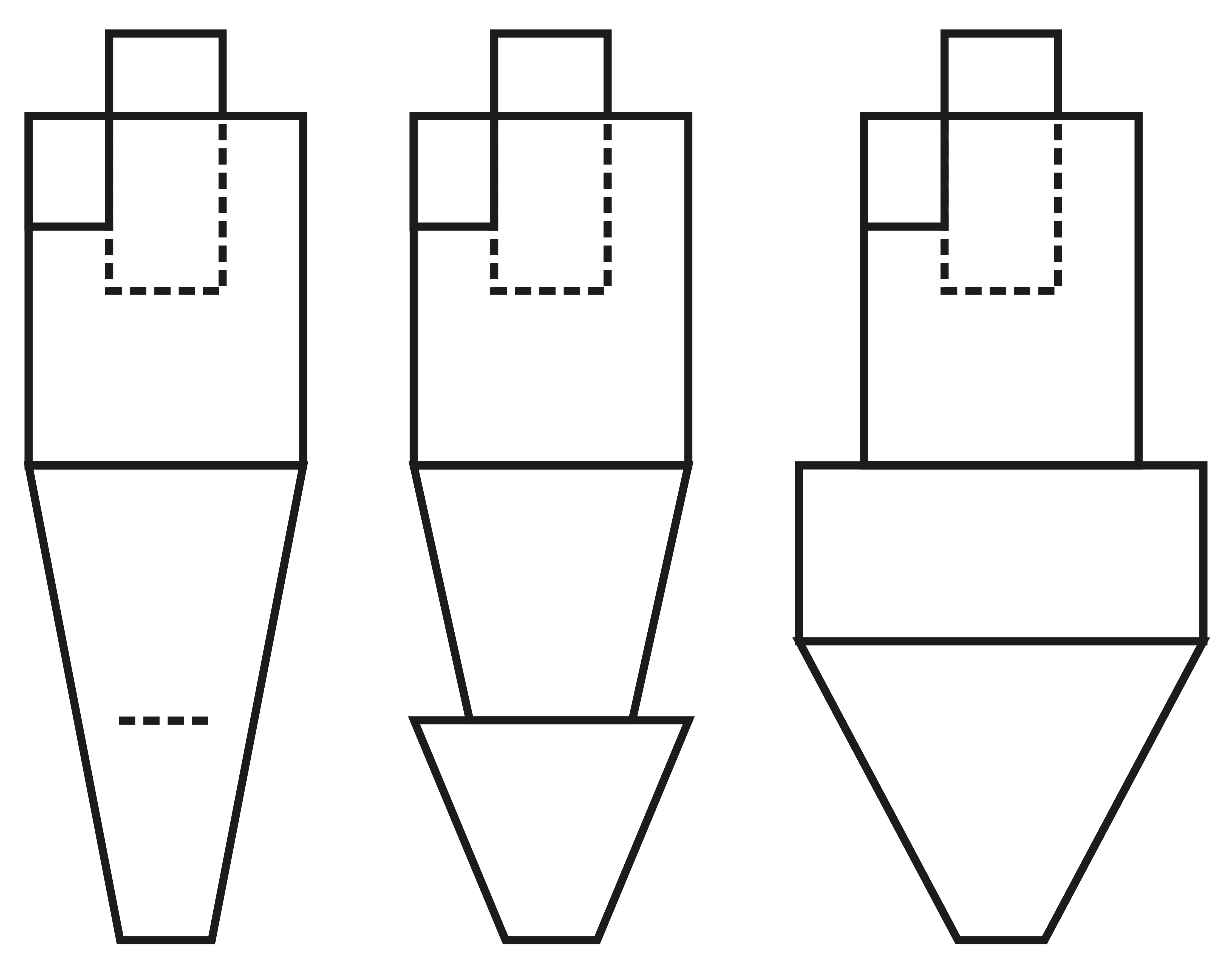

Для упорядочивания движения сырья внутри секции нижние конусы выполняют наклонными. Это способствует максимальному разделению сырых частиц от сухих по способности скользить по металлу. Отсутствие ступеньки на стороне, к которой прижимается сырье центробежной силой, выходя из поворота потока, убирает «мертвые зоны» залегания. На противоположной же стороне пологая широкая половина конуса собирает оседающие, уже слегка подогретые и подсушенные частицы для повторного запуска в поток. На рисунке пример компактного расположения секций при наклонных конусах в нижней части.

Для упорядочивания движения сырья внутри секции нижние конусы выполняют наклонными. Это способствует максимальному разделению сырых частиц от сухих по способности скользить по металлу. Отсутствие ступеньки на стороне, к которой прижимается сырье центробежной силой, выходя из поворота потока, убирает «мертвые зоны» залегания. На противоположной же стороне пологая широкая половина конуса собирает оседающие, уже слегка подогретые и подсушенные частицы для повторного запуска в поток. На рисунке пример компактного расположения секций при наклонных конусах в нижней части.

Мощность вентилятора для установки на 1 тонну в час около 22-30кВт считается оптимальной. При переработке стружки на нем будет расход около 10-15кВт, и потери КПД невелики. А вот для крупной сырой опилки может понадобиться почти весь номинал. Наиболее дешевый и относительно надежный вариант – продуктовый вентилятор на 2900об/мин с рабочим колесом диаметром 600мм и шириной 120мм. Для максимального удешевления вентилятор ставят после сушилки перед циклоном. Это позволяет использовать циклон под напором воздуха с минимальной толщиной стенки. Иногда получается подобрать подходящую или переделать зерновую дробилку под необходимый поток воздуха, и тогда уменьшается количество агрегатов, а на выходе уже не только сухое, но и измельченное сырье, готовое к гранулированию. Дополнительное преимущество дробления в горячем потоке – сохранение высокой температуры сырья, что значительно снижает нагрузку на гранулятор. Наиболее подходящая для этих целей дробилка выглядит как продуктовый вентилятор, вокруг колеса которого закреплено решето. На концах лопастей установлены износостойкие лопатки, которые исполняют роль молотков. Подобные дробилки легко масштабируются и пересчитываются под различные производительность по воздуху и создаваемый напор из параметров частоты оборотов двигателя, диаметра и ширины колеса.

Мощность вентилятора для установки на 1 тонну в час около 22-30кВт считается оптимальной. При переработке стружки на нем будет расход около 10-15кВт, и потери КПД невелики. А вот для крупной сырой опилки может понадобиться почти весь номинал. Наиболее дешевый и относительно надежный вариант – продуктовый вентилятор на 2900об/мин с рабочим колесом диаметром 600мм и шириной 120мм. Для максимального удешевления вентилятор ставят после сушилки перед циклоном. Это позволяет использовать циклон под напором воздуха с минимальной толщиной стенки. Иногда получается подобрать подходящую или переделать зерновую дробилку под необходимый поток воздуха, и тогда уменьшается количество агрегатов, а на выходе уже не только сухое, но и измельченное сырье, готовое к гранулированию. Дополнительное преимущество дробления в горячем потоке – сохранение высокой температуры сырья, что значительно снижает нагрузку на гранулятор. Наиболее подходящая для этих целей дробилка выглядит как продуктовый вентилятор, вокруг колеса которого закреплено решето. На концах лопастей установлены износостойкие лопатки, которые исполняют роль молотков. Подобные дробилки легко масштабируются и пересчитываются под различные производительность по воздуху и создаваемый напор из параметров частоты оборотов двигателя, диаметра и ширины колеса.