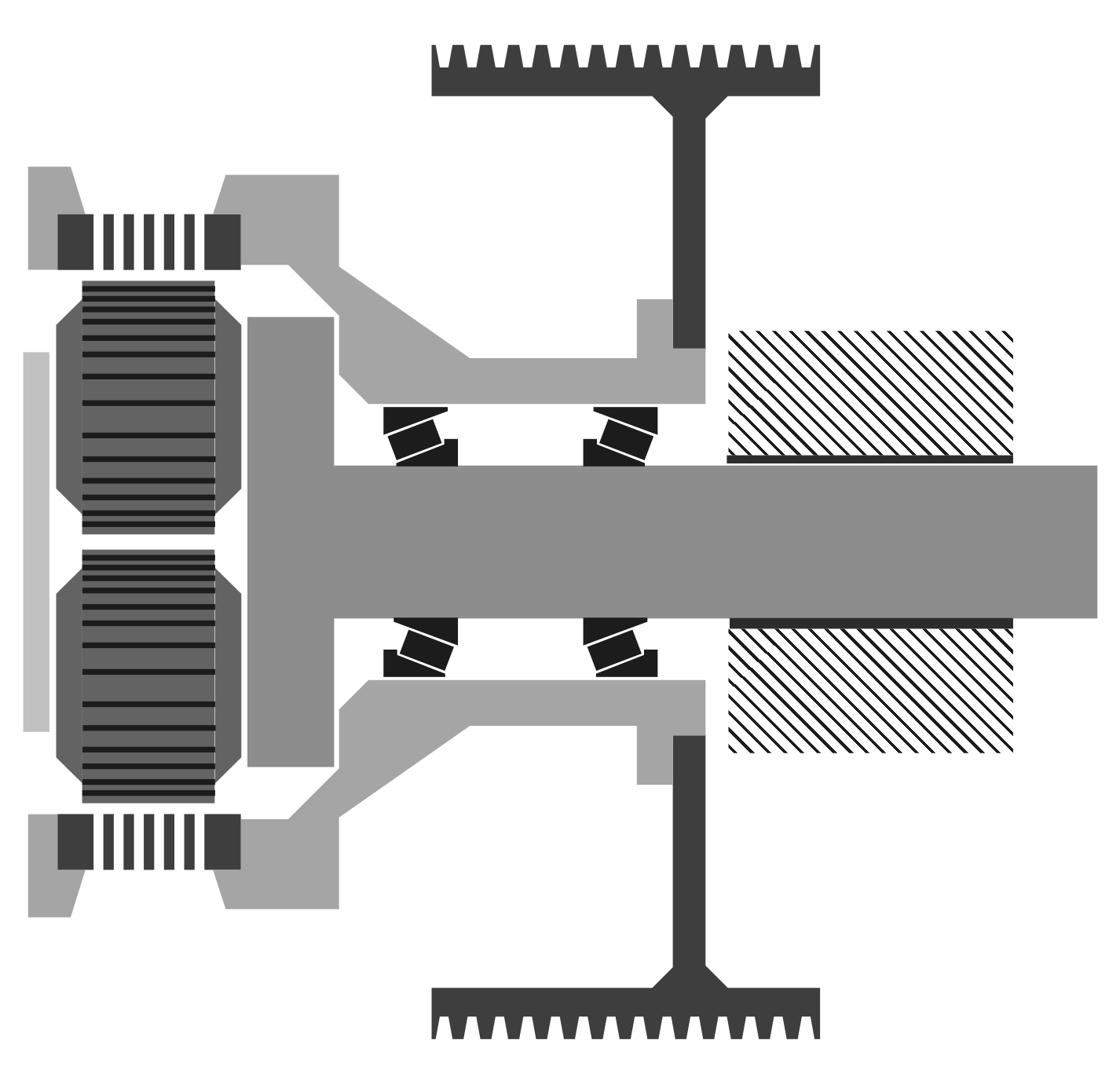

Если в связи с редукторными грануляторами во всем мире ассоциируются такие основоположники и гиганты, как американские CPM и немецкие Kahl, то в ременной передаче для гранулятора пионерами и образцами для подражания стали агрегаты Muench RMP. Отличие конструкции не только в типе передачи, но и принципах распределения нагрузки. Если станина редукторного гранулятора как бы является корпусом и основой всего агрегата, то в ременном грануляторе прессующий узел, огромный шкив и планшайба, все вместе взятые висят на довольно толстом неподвижном валу, создавая консольную нагрузку. Неподвижный вал через втулку плотно посажен в станине, отмеченной штриховкой на рисунке, но остается возможность вращения в случае приложения чрезмерного усилия. При аварийной ударной нагрузке неподвижный вал, поворачиваясь, срывает предохранительный срезной штифт и обесточиваются двигатели. Также на подобных грануляторах часто применяют пневматическую защиту от перегрузки, которая автоматически открывает окно для сброса сырья мимо матрицы. Таким образом, с учетом возможности проскальзывания ремней на шкивах, используют три вида защиты от повреждения перегрузкой в зависимости от характера аварийной ситуации.

Если в связи с редукторными грануляторами во всем мире ассоциируются такие основоположники и гиганты, как американские CPM и немецкие Kahl, то в ременной передаче для гранулятора пионерами и образцами для подражания стали агрегаты Muench RMP. Отличие конструкции не только в типе передачи, но и принципах распределения нагрузки. Если станина редукторного гранулятора как бы является корпусом и основой всего агрегата, то в ременном грануляторе прессующий узел, огромный шкив и планшайба, все вместе взятые висят на довольно толстом неподвижном валу, создавая консольную нагрузку. Неподвижный вал через втулку плотно посажен в станине, отмеченной штриховкой на рисунке, но остается возможность вращения в случае приложения чрезмерного усилия. При аварийной ударной нагрузке неподвижный вал, поворачиваясь, срывает предохранительный срезной штифт и обесточиваются двигатели. Также на подобных грануляторах часто применяют пневматическую защиту от перегрузки, которая автоматически открывает окно для сброса сырья мимо матрицы. Таким образом, с учетом возможности проскальзывания ремней на шкивах, используют три вида защиты от повреждения перегрузкой в зависимости от характера аварийной ситуации.

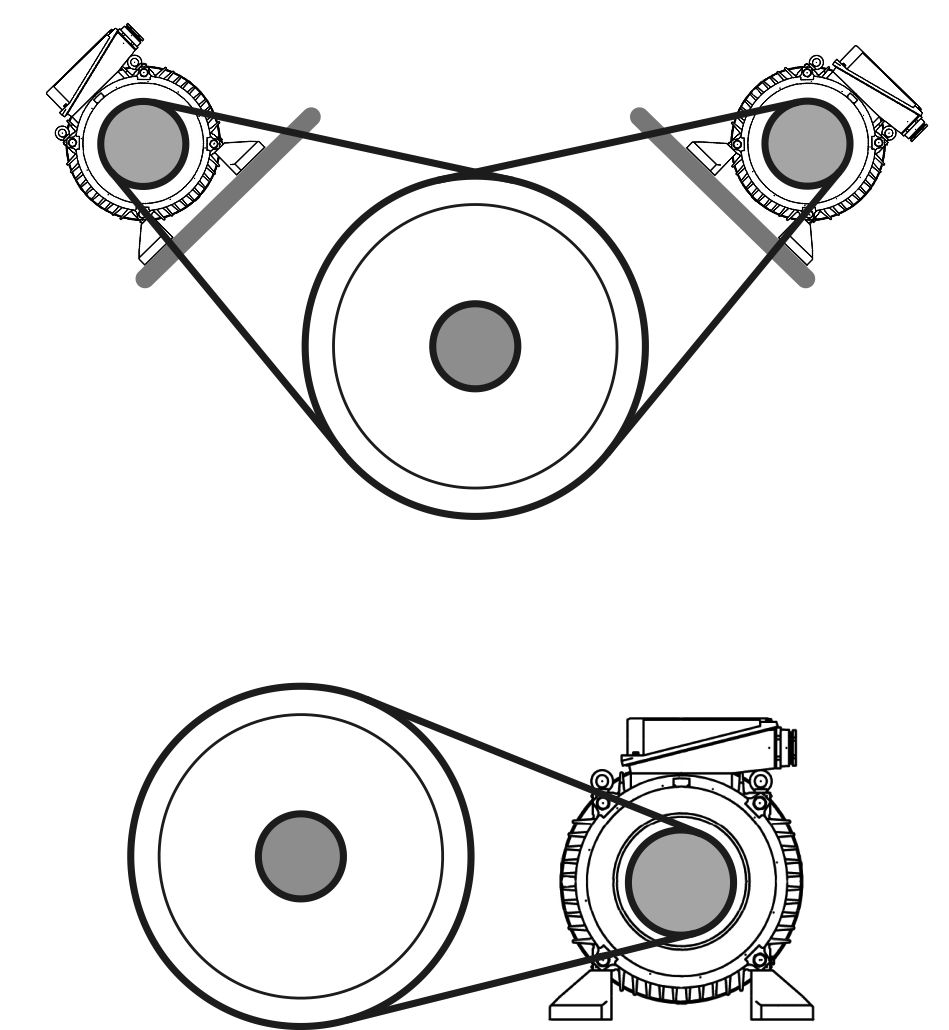

В консольной нагрузке на неподвижный вал пользы мало, и для ее компенсации немцы придумали установить два двигателя над главным шкивом, чтобы натяжением ремней компенсировать вес всей сборки прессующего узла. С одной стороны такая компоновка заметно усложняет конструкцию рамы и обслуживание, с другой – распределение нагрузки на два привода заметно снижает вибрации и позволяет подобрать оптимальные диаметры шкивов под обороты двигателя. Сами двигатели применяются в усиленном исполнении: гораздо более мощный передний подшипник с принудительной смазкой и датчиками температуры. Многие производители пошли по пути наименьшего сопротивления и расположили один двигатель сбоку от прессующего узла. Это упростило конструкцию и облегчило обслуживание, но увеличило и без того не малую радиальную нагрузку на приводной шкив двигателя.

В консольной нагрузке на неподвижный вал пользы мало, и для ее компенсации немцы придумали установить два двигателя над главным шкивом, чтобы натяжением ремней компенсировать вес всей сборки прессующего узла. С одной стороны такая компоновка заметно усложняет конструкцию рамы и обслуживание, с другой – распределение нагрузки на два привода заметно снижает вибрации и позволяет подобрать оптимальные диаметры шкивов под обороты двигателя. Сами двигатели применяются в усиленном исполнении: гораздо более мощный передний подшипник с принудительной смазкой и датчиками температуры. Многие производители пошли по пути наименьшего сопротивления и расположили один двигатель сбоку от прессующего узла. Это упростило конструкцию и облегчило обслуживание, но увеличило и без того не малую радиальную нагрузку на приводной шкив двигателя.

При кажущейся простоте ременного привода для небольших мощностей, нюансов с его эксплуатацией при передачах максимальной мощности целый воз и маленькая тележка. В основном все танцы инженеров вокруг меньшего шкива, так как из-за меньшего огибания ремнями и площади соприкосновения с ними именно здесь достигается предел передачи усилия от двигателя к прессующему узлу. Самый низкооборотистый двигатель из серийных вращается около 700 об/мин, а, значит, разница диаметров ведущего и ведомого шкива должна быть в 3-4 раза, что уже не мало, и применить более оборотистые и дешевые двигатели той же мощности не получится. При диаметре ведомого шкива 1.2 метра ведущий должен быть около 300мм, лучше взять минимальный для сечения ремня D(Г) стандартный диаметр в 315мм. При получившейся линейной скорости около 12м/с один ремень такого сечения номинально передает 9кВт мощности. Значит для 90кВт гранулятора нужно ставить два двигателя по 45кВт, и на каждом шкив на 5 ручьев. В то же время в каталогах продавцов шкивов наиболее популярные позиции с 2-4 ручьями и не случайно, так как дальнейшее увеличение количества ремней подводит к критической нагрузке на вал двигателя: либо недостаточное натяжение и снижение передачи мощности, либо перегрузка и досрочная замена подшипника. Далее, если из крутящего момента двигателя и диаметра шкива посчитать усилие, с которым двигатель тянет за ремни, то получится порядка 4000Н в номинале, а максимально при перегрузке двигателя эта цифра удваивается. К этому прибавим усилие натяжения каждого ремня по 140Н, и подойдем к пределу радиальной нагрузки для этого двигателя в 9000Н. Учитывая характер нагрузки при гранулировании все расчеты близки к номинальным без особого запаса прочности на кратковременные или ударные перегрузки.

При кажущейся простоте ременного привода для небольших мощностей, нюансов с его эксплуатацией при передачах максимальной мощности целый воз и маленькая тележка. В основном все танцы инженеров вокруг меньшего шкива, так как из-за меньшего огибания ремнями и площади соприкосновения с ними именно здесь достигается предел передачи усилия от двигателя к прессующему узлу. Самый низкооборотистый двигатель из серийных вращается около 700 об/мин, а, значит, разница диаметров ведущего и ведомого шкива должна быть в 3-4 раза, что уже не мало, и применить более оборотистые и дешевые двигатели той же мощности не получится. При диаметре ведомого шкива 1.2 метра ведущий должен быть около 300мм, лучше взять минимальный для сечения ремня D(Г) стандартный диаметр в 315мм. При получившейся линейной скорости около 12м/с один ремень такого сечения номинально передает 9кВт мощности. Значит для 90кВт гранулятора нужно ставить два двигателя по 45кВт, и на каждом шкив на 5 ручьев. В то же время в каталогах продавцов шкивов наиболее популярные позиции с 2-4 ручьями и не случайно, так как дальнейшее увеличение количества ремней подводит к критической нагрузке на вал двигателя: либо недостаточное натяжение и снижение передачи мощности, либо перегрузка и досрочная замена подшипника. Далее, если из крутящего момента двигателя и диаметра шкива посчитать усилие, с которым двигатель тянет за ремни, то получится порядка 4000Н в номинале, а максимально при перегрузке двигателя эта цифра удваивается. К этому прибавим усилие натяжения каждого ремня по 140Н, и подойдем к пределу радиальной нагрузки для этого двигателя в 9000Н. Учитывая характер нагрузки при гранулировании все расчеты близки к номинальным без особого запаса прочности на кратковременные или ударные перегрузки.

Из таких условий расчета и опыта эксплуатации на брендовых грануляторах предусмотрены:

- Усиленные подшипники электродвигателей

- Датчики проскальзывания ремней

- Герметичная защита ремней от пыли или нагнетание воздуха в корпус через фильтры

- Высококачественные чугунные шкивы со шлифованными поверхностями контакта

И в таком исполнении себестоимость вырастает в разы от первоначальной. Для уменьшения радиальной нагрузки единственный способ – увеличить диаметр приводного шкива. При этом уменьшить обороты двигателя некуда, и огромный ведомый шкив станет еще больше и дороже. Увеличить передаточное число с переходом на меньший размер ремней возможно, при этом значительное удлинение ведущего шкива до 8-10 ручьев приведет к дополнительной консольной и радиальной нагрузке и не решит проблему.

В общем случае «вылизанная» немецкая конструкция при должном уровне обслуживания и рабочем состоянии всех защит и автоматики служит довольно стабильно и предсказуемо. Однако в условиях низкоквалифицированного персонала и неправильной подготовки сырья внезапные, долгие и дорогостоящие ремонты могут испортить картину. Отключение датчиков проскальзывания может приводить к перегреву одного края шкива, и от разности температур запросто появляется трещина на втором ручье от края, приводя в негодность деталь с 2-3 месячным ожиданием ее поставки. Чрезмерное натяжение ремней для компенсации неравномерного износа от неработающих датчиков иногда приводит к усталостному обламыванию вала двигателя. Обрыв одного ремня в закрытом пространстве обычно приводит к порче всего комплекта, поэтому в запасе нужно иметь всегда несколько десятков ремней. Иногда для нивелирования этих потерь кожухи вовсе снимают, уберегая ремни и создавая опасность для персонала. Следует также учесть, что применение «похожих» ремней с иным углом приводит к порче шкивов и быстрому износу даже родных расходников в последующем.

При боковом расположении единственного двигателя ситуация с радиальной нагрузкой и возможностью передачи мощности усугубляется, однако в зависимости от страны производства и доступности расходников иногда применяют двухступенчатую передачу. Причем вторая ступень часто с зубчатоременным приводом и передаточным числом 1:4. Промежуточные валы располагают над прессующим узлом для снятия консольной нагрузки с неподвижного вала, а двигатели ставят на уровне пола или как в немецком варианте, но развернув вентиляторами к двери.

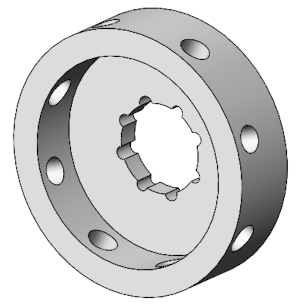

Наиболее удачная компоновка отображена на рисунке: промежуточные валы в одной горизонтальной плоскости с прессующим узлом. Это позволяет использовать один и тот же ремень дважды за оборот, уменьшая необходимую ширину главного зубчатого шкива, и, соответственно, за счет компактности и облегченной конструкции снижает консольную нагрузку. Для зубчатого ремня существует огромный ассортимент по его ширине и размеру зуба, однако лучше придерживаться наиболее популярных ширин в 50, 100 или 150мм. Для наиболее мощных приводов используются до 6 зубчатых ремней шириной 100 или 150мм. Ведомый шкив при этом выполнен как для единого ремня, а ведущие шкивы имеют бортики и нанизаны на промежуточные валы. Такая компоновка создает больше суеты на обслуживании, но уводит конструкцию от критических нагрузок и, в общем, увеличивает время наработки на отказ. По количеству подшипников агрегат уже обгоняет редукторный вариант с той лишь разницей, что вместо шестерен шкивы, а подшипники смазываются не из общей ванны.

Наиболее удачная компоновка отображена на рисунке: промежуточные валы в одной горизонтальной плоскости с прессующим узлом. Это позволяет использовать один и тот же ремень дважды за оборот, уменьшая необходимую ширину главного зубчатого шкива, и, соответственно, за счет компактности и облегченной конструкции снижает консольную нагрузку. Для зубчатого ремня существует огромный ассортимент по его ширине и размеру зуба, однако лучше придерживаться наиболее популярных ширин в 50, 100 или 150мм. Для наиболее мощных приводов используются до 6 зубчатых ремней шириной 100 или 150мм. Ведомый шкив при этом выполнен как для единого ремня, а ведущие шкивы имеют бортики и нанизаны на промежуточные валы. Такая компоновка создает больше суеты на обслуживании, но уводит конструкцию от критических нагрузок и, в общем, увеличивает время наработки на отказ. По количеству подшипников агрегат уже обгоняет редукторный вариант с той лишь разницей, что вместо шестерен шкивы, а подшипники смазываются не из общей ванны.

На первый взгляд может показаться странным наличие промежуточных валов, однако напрямую приводить двигателями зубчатую передачу не только опасно для их подшипников, но и дорого. Понижение оборотов в два раза на первой ступени также примерно вдвое удешевляет двигатели при сохранении мощности. Более того, подобная конструкция позволяет обходиться относительно примитивными технологиями для создания наиболее мощных грануляторов. Если для редукторного пеллетайзера приемлемый предел по серийным двигателям 355кВт, то образцы с двухступенчатой ременной передачей занимают сегмент рынка с суммарными мощностями от 220 до 500кВт без нужды в разработке специальных редукторов и сложных в изготовлении поковок. То есть такой путь позволяет простыми методами создавать монстров пеллетного оборудования с достаточной надежностью и небольшой себестоимостью при коротком цикле производства.