Цепные транспортеры универсальны для перемещения любого сыпучего сырья, хотя и являются самым дорогим вариантом. Их даже используют для выноса пеллеты из-под гранулятора, но при этом полностью изготавливают из нержавейки. В отличие от ленточных способны подавать материал под углом более 45° к горизонту. При продуманной конструкции они неприхотливы в эксплуатации, хорошо справляются с неоднородной или слишком влажной щепой, вполне стабильно перемещают относительно липкое сырье, но могут останавливаться при попадании крупных кусков древесины под звездочку. Отличаются по количеству цепей – одноцепные или двухцепные, по способу подачи – с нижней или верхней веткой, прямые или с изломом, а также отличаются видами установленных скребков и цепей.

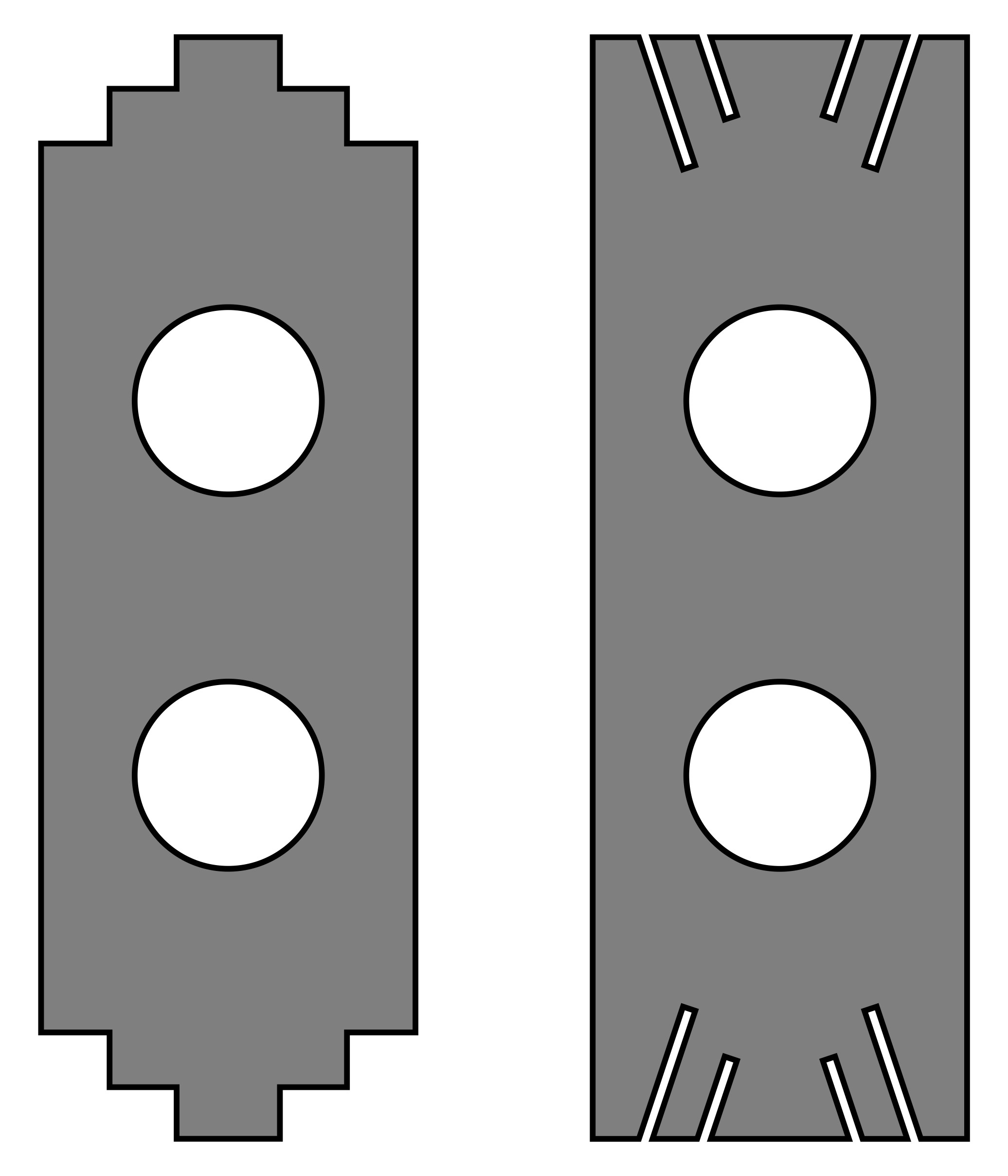

Одноцепные транспортеры дешевле, так как в конструкции используется вдове меньше длина цепи и всего две звездочки вместо четырех. Однако крепление скребка за середину снижает устойчивость к перекосу и застреванию, особенно когда переносится довольно крупная щепа. Поэтому для одноцепных транспортеров с якорной или транспортерной цепью рекомендуется использовать скребки не шире 200мм и оставлять зазоры до стенок не менее 20мм с каждой стороны. При использовании длиннозвенной тяговой цепи скребки делают до 400мм шириной, но этот тип цепи не так распространен, поэтому не рекомендуется закладывать в конструкцию специальные звездочки для нее. Двухцепные транспортеры делают от 350 до 1000мм шириной. Минимальная ширина обусловлена экономической целесообразностью, максимальная – необходимой производительностью, а также взаимозависимыми высотой транспортера и прочностью цепи.

Одноцепные транспортеры дешевле, так как в конструкции используется вдове меньше длина цепи и всего две звездочки вместо четырех. Однако крепление скребка за середину снижает устойчивость к перекосу и застреванию, особенно когда переносится довольно крупная щепа. Поэтому для одноцепных транспортеров с якорной или транспортерной цепью рекомендуется использовать скребки не шире 200мм и оставлять зазоры до стенок не менее 20мм с каждой стороны. При использовании длиннозвенной тяговой цепи скребки делают до 400мм шириной, но этот тип цепи не так распространен, поэтому не рекомендуется закладывать в конструкцию специальные звездочки для нее. Двухцепные транспортеры делают от 350 до 1000мм шириной. Минимальная ширина обусловлена экономической целесообразностью, максимальная – необходимой производительностью, а также взаимозависимыми высотой транспортера и прочностью цепи.

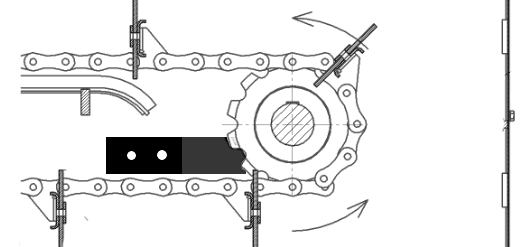

На двухцепных транспортерах гораздо проще установить защиту звездочки от сырья. Редкий производитель обращает внимание, что простая установка изогнутой пластины в непосредственной близости от звездочки и цепи способна скидывать со звеньев щепки или сечку травы, спасая от набивания сырья между зубьев. Появляются такие «чистики» через 1-2 недели после запуска завода, если рабочие догадаются о причинах внезапного слета цепи. Изготавливают их обычно из стальной полосы шириной 30мм и толщиной не менее 3мм, угол сгиба около 30°. Такой очиститель крепится на корпус транспортера двумя болтами с резьбой М12 или М16, а иногда его просто приваривают для ускорения работ, так как его износ минимален и обычно не требует регулярной замены.

На двухцепных транспортерах гораздо проще установить защиту звездочки от сырья. Редкий производитель обращает внимание, что простая установка изогнутой пластины в непосредственной близости от звездочки и цепи способна скидывать со звеньев щепки или сечку травы, спасая от набивания сырья между зубьев. Появляются такие «чистики» через 1-2 недели после запуска завода, если рабочие догадаются о причинах внезапного слета цепи. Изготавливают их обычно из стальной полосы шириной 30мм и толщиной не менее 3мм, угол сгиба около 30°. Такой очиститель крепится на корпус транспортера двумя болтами с резьбой М12 или М16, а иногда его просто приваривают для ускорения работ, так как его износ минимален и обычно не требует регулярной замены.

Устанавливают пластину в 5-10мм от нижней или верхней цепи в зависимости от направления вращения. Занимательно то, что подобные приспособления позволяют работать даже под завалом сырья, что бывает довольно частым явлением при неправильном проектировании или монтаже оборудования. Следует помнить, что внесение даже такого небольшого изменения в конструкцию может обнулить гарантийные обязательства производителя, а также эта дополнительная деталь может помешать обслуживанию транспортера, так как затруднит замену цепей или их натяжение путем смещения вала регулировочным механизмом.

Устанавливают пластину в 5-10мм от нижней или верхней цепи в зависимости от направления вращения. Занимательно то, что подобные приспособления позволяют работать даже под завалом сырья, что бывает довольно частым явлением при неправильном проектировании или монтаже оборудования. Следует помнить, что внесение даже такого небольшого изменения в конструкцию может обнулить гарантийные обязательства производителя, а также эта дополнительная деталь может помешать обслуживанию транспортера, так как затруднит замену цепей или их натяжение путем смещения вала регулировочным механизмом.

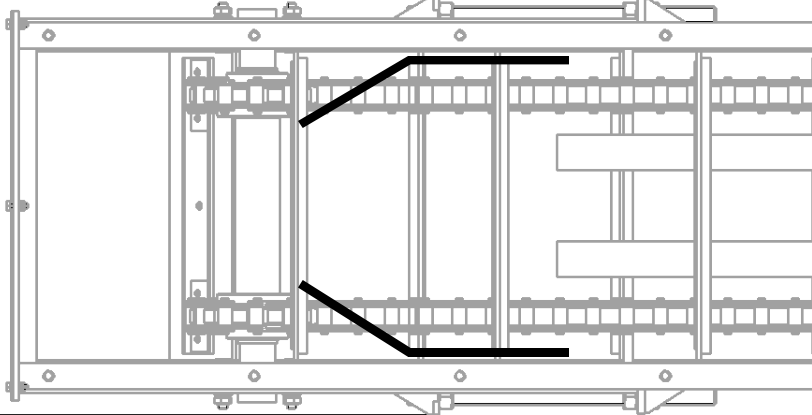

Транспортеры с верхней и нижней ветвью подачи отличаются наличием разделительной стенки между двигающимися навстречу скребками и направлением движения цепи. Для волокнистого, влажного, склонного к набиванию в комья сырья предпочтительна нижняя подача. При ней обратный ход скребков идет по верхней стороне, а внизу, разворачиваясь, как бы вычерпывает сырье и тащит по нижней стенке. Именно вычерпывающие движения способствуют относительной чистоте нижнего вала и звездочек, что резко снижает вероятность слета цепи и образования заторов. Также при нижней подаче возможно в среднем на 1-1,5 метра дальше разнести загрузочное и разгрузочное окна при одной и той же общей длине транспортера, а значит сэкономить на цене закупаемого агрегата.

Транспортеры с верхней и нижней ветвью подачи отличаются наличием разделительной стенки между двигающимися навстречу скребками и направлением движения цепи. Для волокнистого, влажного, склонного к набиванию в комья сырья предпочтительна нижняя подача. При ней обратный ход скребков идет по верхней стороне, а внизу, разворачиваясь, как бы вычерпывает сырье и тащит по нижней стенке. Именно вычерпывающие движения способствуют относительной чистоте нижнего вала и звездочек, что резко снижает вероятность слета цепи и образования заторов. Также при нижней подаче возможно в среднем на 1-1,5 метра дальше разнести загрузочное и разгрузочное окна при одной и той же общей длине транспортера, а значит сэкономить на цене закупаемого агрегата.

Скорость специальной для транспортеров цепи типа «ТРД» допускается до 100 метров в минуту, но для приемлемого интервала замены обычно задают от 30 до 50 м/минуту. Таким образом, увеличение производительности на стадии проектирования достигается преимущественно за счет увеличения ширины, а не скоростью подачи. Учитывая, что обычно самым плотным сырьем на пеллетном заводе является куриный помет или зерновые компоненты, то в расчет берется насыпная плотность до 750кг/м3. Дополнительно коэффициент на трение и сторонние потери 1,5-2.

Существует транспортер на основе якорной цепи с боковым креплением скребков, в качестве которых обычно используются деревянные бруски. Эта конструкция пришла из фермерских хозяйств и часто используется для автоматического вывода полужидкого помета из стойла с крупнорогатым скотом. Такие транспортеры довольно дешевы и просты в ремонте, но относительно хорошо работают либо с полужидким сырьем, либо с зерном при эпизодическом использовании. На биомассе вроде опилки, щепы или влажной сечки работа крайне не стабильная, так как якорная цепь не имеет жесткости на скручивание и скребки легко разворачиваются, проходя над скопившимся в ком сырьём. Звездочки под якорную цепь также склонны к обмерзанию и заполнению древесной массой. Использование такой цепи в двухцепных транспортерах вовсе невозможно, так как она довольно быстро и неравномерно вытягивается с перекосом скребков, что приводит к регулярным обрывам как креплений лопаток, так и самих цепей.

Существует транспортер на основе якорной цепи с боковым креплением скребков, в качестве которых обычно используются деревянные бруски. Эта конструкция пришла из фермерских хозяйств и часто используется для автоматического вывода полужидкого помета из стойла с крупнорогатым скотом. Такие транспортеры довольно дешевы и просты в ремонте, но относительно хорошо работают либо с полужидким сырьем, либо с зерном при эпизодическом использовании. На биомассе вроде опилки, щепы или влажной сечки работа крайне не стабильная, так как якорная цепь не имеет жесткости на скручивание и скребки легко разворачиваются, проходя над скопившимся в ком сырьём. Звездочки под якорную цепь также склонны к обмерзанию и заполнению древесной массой. Использование такой цепи в двухцепных транспортерах вовсе невозможно, так как она довольно быстро и неравномерно вытягивается с перекосом скребков, что приводит к регулярным обрывам как креплений лопаток, так и самих цепей.

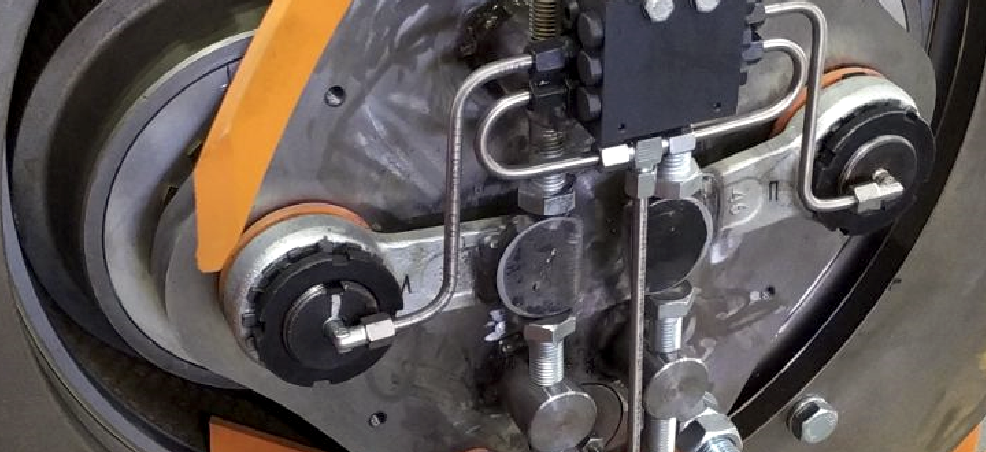

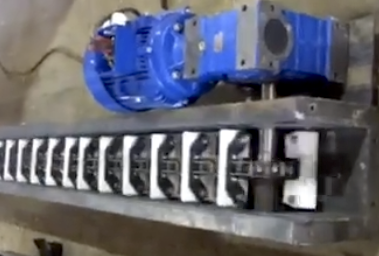

На фото пример транспортера с цепью ТРД-38, которая неравномерно вытянулась после заклинивания куском бревна. Без замены цепи настройке такое не поддается, потому что в работе происходит попеременное натяжение и ослабление цепей. И это не единственный недостаток транспортера на фото. Бросается в глаза использование кусков транспортерной ленты вместо скребков. В нагрузке резина изгибается и стягивает цепи к центру, способствуя их сходу со звездочек. Кроме того, попадание резины в дробилку обычно приводит к сильным повреждениям, так как молотки от упругих ударов отскакивают и бьются о вал ротора или друг об друга, что обычно приводит к их обламыванию или обрыву. Более вязкие и менее упругие материалы способны залегать в камере дробления и при своевременной остановке все может обойтись без фатальных повреждений. Гораздо безопаснее использовать полимерные скребки, которые имеют низкий коэффициент трения о стальной корпус и хорошо держат форму при нагрузке, но при этом довольно легко раскалываются и измельчаются в дробилке. Для укрепления от изгиба также используют стальной уголок в качестве основы скребка, на который прикручивается или наклепывается пластик. Каждое резьбовое соединение внутри транспортера должно быть надежно зафиксировано либо специальными пастами, либо расклепывается резьба почти до самой гайки. Учитывая количество соединений, надежда на регулярную подтяжку во время регулярного технического обслуживания будет весьма зыбкой.

На фото пример транспортера с цепью ТРД-38, которая неравномерно вытянулась после заклинивания куском бревна. Без замены цепи настройке такое не поддается, потому что в работе происходит попеременное натяжение и ослабление цепей. И это не единственный недостаток транспортера на фото. Бросается в глаза использование кусков транспортерной ленты вместо скребков. В нагрузке резина изгибается и стягивает цепи к центру, способствуя их сходу со звездочек. Кроме того, попадание резины в дробилку обычно приводит к сильным повреждениям, так как молотки от упругих ударов отскакивают и бьются о вал ротора или друг об друга, что обычно приводит к их обламыванию или обрыву. Более вязкие и менее упругие материалы способны залегать в камере дробления и при своевременной остановке все может обойтись без фатальных повреждений. Гораздо безопаснее использовать полимерные скребки, которые имеют низкий коэффициент трения о стальной корпус и хорошо держат форму при нагрузке, но при этом довольно легко раскалываются и измельчаются в дробилке. Для укрепления от изгиба также используют стальной уголок в качестве основы скребка, на который прикручивается или наклепывается пластик. Каждое резьбовое соединение внутри транспортера должно быть надежно зафиксировано либо специальными пастами, либо расклепывается резьба почти до самой гайки. Учитывая количество соединений, надежда на регулярную подтяжку во время регулярного технического обслуживания будет весьма зыбкой.