Рубительная машина – узкоспециализированный агрегат, который используется для «шинковки» бревен, горбыля и других относительно длинных видов сырья с небольшим сечением, которые не содержат гвоздей и прочих примесей, способных затупить ножи. В зависимости от потребности настраивают рубилки на получение щепы в трех вариантах фракции по длине волокна:

- 15-25мм – наиболее подходящая фракция для последующей переработки в гранулы, просто сушки с получением щепы для копчения, окрашивания для цветной мульчи. При соответствии других параметров ее условно можно назвать «технологической»

- 30-50мм – самый популярный размер для использования в качестве топлива в теплогенераторах и котлах от 1МВт мощностью, т.к. при этой фракции достигается максимальная производительность рубительных машин и такой размер щепы обычно без проблем подается шнековыми дозаторами

- 50-100мм – вариант для крупных котельных с гидравлической подачей топлива и подвижными колосниками, обычно получают на крупных шредерах из отходов вторичной переработки

Для пеллетного производства наиболее рентабельно получение фракции в пределах 25мм. Объясняется это тем, что влажная древесина относительно легко режется поперек волокон, но волокна крайне трудно разрываются под ударами молотков при дальнейшем измельчении. Увеличение мощности рубительной машины в 1,5 раза для уменьшения фракции щепы позволяет снизить потребление электроэнергии в три раза при дроблении сырой щепы до фракции, пригодной к качественной сушке.

Рубительные машины по исполнению рабочего органа делят на дисковые и барабанные. Дисковые измельчители гораздо дешевле и проще в изготовлении за счет использования инерции ротора, что снижает нагрузку на подшипники, а в мелких полу бытовых экземплярах позволяет вовсе насаживать ротор на вал двигателя. Возможность подачи сырья под углом к плоскости ротора на таких рубилках обеспечивает не только снижение ударной нагрузки, но и естественное втягивание кусков. Это избавляет от необходимости в дополнительных механизмах подачи, но при этом снижает качество щепы и производительность. Еще одно преимущество дисковых агрегатов – возможность установки на ротор молотков для додрабливания щепы, что успешно применяется при производстве сырья для арболита в небольших количествах. Недостаток дисковых машин, особенно без принудительной подачи, это забивание волокнистым сырьем. При подаче очень тонкого и влажного горбыля волокна коры наматываются на вал, тромбуются в промежутке между корпусом и ротором.

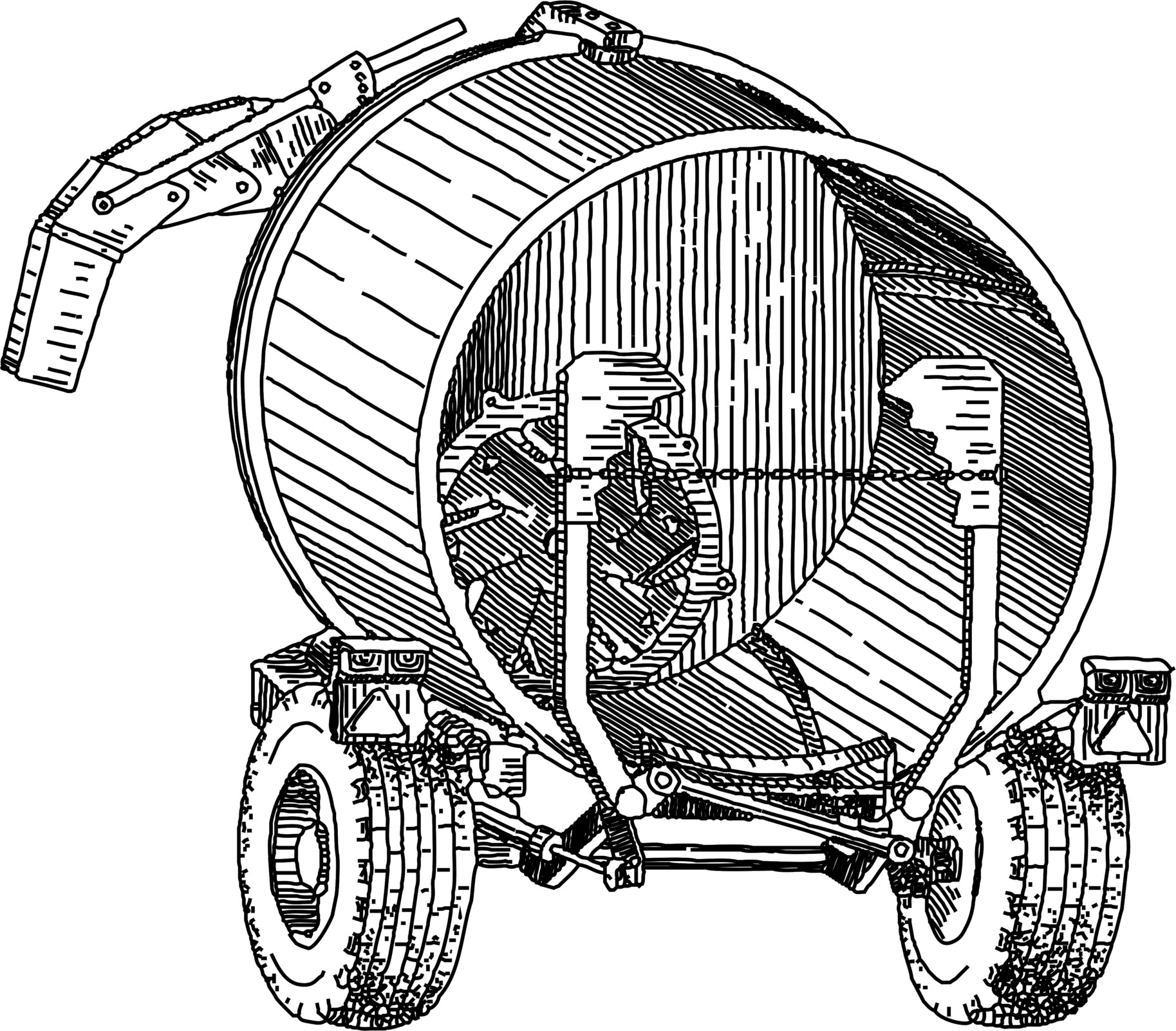

Барабанные рубительные машины – классический вариант промышленного производства щепы. Отличаются массивными подшипниковыми узлами, достаточно надежным и регулируемым механизмом подачи сырья, большей производительностью, большим интервалом обслуживания и низкой себестоимостью выработки щепы.

Барабанные рубительные машины – классический вариант промышленного производства щепы. Отличаются массивными подшипниковыми узлами, достаточно надежным и регулируемым механизмом подачи сырья, большей производительностью, большим интервалом обслуживания и низкой себестоимостью выработки щепы.

Оба вида машин могут комплектоваться системами подачи, отслеживания нагрузки, автоматической смазки и другими механизмами, сводящими к минимуму затраты трудового времени персонала и себестоимость эксплуатации. С учетом ударных нагрузок и возможности закусывания с полной остановкой, для рубительных машин наиболее надежной и безопасной считается ременная передача от главного двигателя. Крайне рекомендуется установка нескольких кнопок аварийной остановки в непосредственной близости от втягивающего механизма и подающего транспортера во избежание несчастных случаев и травм.

За один оборот ротора или барабана обычно происходит от двух до четырех срезов сырья, в соответствии с количеством установленных ножей. Иногда слишком длинные ножи делят на несколько частей и разносят по ходу движения, что не только распределяет нагрузку, но и снижает потери в случае аварийного повреждения ножа. Количество установленных ножей лишь косвенно влияет на фракцию щепы и обычно рассчитывается по необходимой производительности и удельной нагрузке.

За один оборот ротора или барабана обычно происходит от двух до четырех срезов сырья, в соответствии с количеством установленных ножей. Иногда слишком длинные ножи делят на несколько частей и разносят по ходу движения, что не только распределяет нагрузку, но и снижает потери в случае аварийного повреждения ножа. Количество установленных ножей лишь косвенно влияет на фракцию щепы и обычно рассчитывается по необходимой производительности и удельной нагрузке.

Сталь для ножей с одной стороны должна быть максимально твердой для износостойкости, с другой – устойчива к ударным нагрузкам, так как случайное попадание гвоздя или гальки не должно приводить к глубоким сколам и трещинам. Такие свойства сплавам придает добавление вольфрама, поэтому ножи из стали 6ХВ2С затачивают в 2-3 раза реже, чем из стали 6ХС, а по стоимости они дороже только в 1.5 раза.

Настройка фракции на дисковой рубильной машине без подающего устройства осуществляется выносом ножа из плоскости ротора. Упорная площадка или контр-нож лишь косвенно влияют на фракцию и обеспечивают качественный рез без излишних разрывающих усилий. Фракция щепы 20-30мм обычно получается при выносе ножа 12-13мм из плоскости ротора и подаче сырья под углом 45-60° к этой же плоскости. В качестве экзотики встречаются специальные ограничительные вставки под ножами барабанной рубительной машины, которые ограничивают слой срезания и резко уменьшают фракцию. Крайне не рекомендуется самостоятельная модернизация машин, т.к. это с большой вероятностью приведет к тяжелым механическим повреждениям оборудования и персонала.

Настройка фракции на рубительных машинах с подающим устройством осуществляется подстройкой частоты вращения приводов транспортера и рябух. Часто в пульте предусмотрена защита от перегрузки, которая отключает подачу сырья при достижении 90%, и возобновляет подачу при падении ниже 50% от номинального тока нагрузки главного привода. Крайне не рекомендуется плавно замедлять подачу сырья в зависимости от нагрузки, т.к. при этом получится очень разная по фракции щепа в зависимости от размеров исходного сырья. Решето довольно часто применяется на барабанных рубительных машинах, но оно не регулирует фракцию основной массы сырья. Его предназначение – заброс отдельных крупных кусков на повторное разрубание. Установка слишком мелкого решета приведет к регулярному забиванию и резкому падению производительности.

Особое внимание следует обратить на конструкцию и расположение рябух подающего устройства. Обычно прямо под ними начинается транспортер, выводящий щепу из-под рубительной машины. Слишком большой зазор между рябухами позволяет попадать крупным кускам древесины в готовый продукт. Если заменить ребристую часть невозможно, то под подающее устройство ставят самотек для отсекания крупных кусков.

Особое внимание следует обратить на конструкцию и расположение рябух подающего устройства. Обычно прямо под ними начинается транспортер, выводящий щепу из-под рубительной машины. Слишком большой зазор между рябухами позволяет попадать крупным кускам древесины в готовый продукт. Если заменить ребристую часть невозможно, то под подающее устройство ставят самотек для отсекания крупных кусков.

Замедление подачи в 2-3 раза пропорционально уменьшает производительность, поэтому при подборе оборудования следует заявляемые и проверенные значения делить на три. Например, барабанная двухножевая рубительная машина с двигателем 55кВт и шириной ножа 600мм заявляется производительностью 20 насыпных кубов в час щепы фракцией 50мм. Следовательно, на ней возможно получать лишь 7-10 кубов мелкой щепы, из которых получится 1-1,5 тонны пеллет при исходной влажности сырья 55%.

Самый простой способ сэкономить в закупке – заказать машину того же типоразмера, но с тремя или четырьмя ножами, пропорционально увеличив мощность привода. Это позволит сохранить производительность для перехода на более мелкую фракцию с сохранением нагрузки на рабочие органы в пределах расчетных.

Также следует сразу в комплекте закупать заточное устройство с подачей СОЖ и несколько комплектов ножей, чтобы всегда в запасе были готовые к установке. Болты крепления ножей должны быть прочностью не меньше чем 10.9 и правильно их заменять при каждом съеме ножей, а затягивать строго динамометрическим ключом. Встреча ножа с контр-ножом нередко приводит к вылету барабана из корпуса, отрыву верхней части подающего устройства и другим крайне опасным для жизни сотрудников авариям.

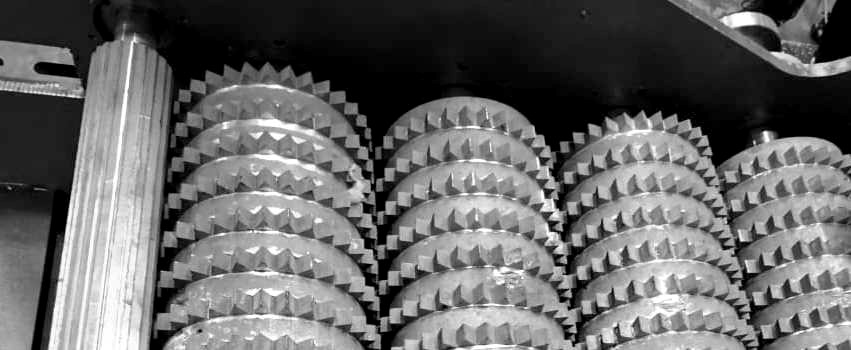

Наиболее экономичной в закупке оборудования и удобной в работе является рубительная машина, в которой вместо длинных лезвий установлены когтеподобные ножи. Обычно при ширине барабана 600мм их помещается от 5 до 11 штук, причем на фракцию это влияет мало, а уменьшение количества снижает потери времени на заточку и обслуживание. Для сохранения суммарной длины режущей кромки для того же типоразмера машины и мощности обычно удваивают количество мест установки. То есть трехножевой барабан заменяют на барабан с шестью местами установки для когтей. Ряд от ряда устанавливается со сдвигом на ширину ножа, чтобы срезание шло по спирали. В результате при заглублении узкой режущей части происходит не только разрезание волокон, но и значительные боковые удары и выламывание мелких кусочков. Таким образом получается достаточно мелкое сырье для подачи в сушку, минуя целый ряд агрегатов для доизмельчения влажной щепы. Максимальный эффект от такой рубительной машины достигается при переработке влажного круглого леса и горбыля в биотопливо.

Рубительная машина с бункерной подачей – перспективный вариант с учетом роста цен на топливо и ужесточением экологических норм пользования лесными ресурсами. Идеально подходит для измельчения пней, кусков некондиционных бревен и других отходов вырубки леса. Над барабаном с ножами устанавливается бункер, как на измельчителе рулонов соломы. Фракция слабо регулируется выносом барабана над опорной плоскостью, могут применяться ограничительные вставки для регулирования слоя срезания.

Рубительная машина с бункерной подачей – перспективный вариант с учетом роста цен на топливо и ужесточением экологических норм пользования лесными ресурсами. Идеально подходит для измельчения пней, кусков некондиционных бревен и других отходов вырубки леса. Над барабаном с ножами устанавливается бункер, как на измельчителе рулонов соломы. Фракция слабо регулируется выносом барабана над опорной плоскостью, могут применяться ограничительные вставки для регулирования слоя срезания.

Бункер с лопатками имеет относительно не большую высоту, а над ним располагается широкая воронка, облегчающая переработку корявых пней вместе с корнями. Этот агрегат можно назвать универсальным шредером для измельчения сырой древесины и прочей крупнокусковой биомассы и получения крупной топливной щепы. Если первичный продукт просеять с отделением большей части песка и почвы, и далее на производственной линии установить дополнительную очистку, то топливные гранулы как минимум промышленного качества вполне получаются.

Бункер с лопатками имеет относительно не большую высоту, а над ним располагается широкая воронка, облегчающая переработку корявых пней вместе с корнями. Этот агрегат можно назвать универсальным шредером для измельчения сырой древесины и прочей крупнокусковой биомассы и получения крупной топливной щепы. Если первичный продукт просеять с отделением большей части песка и почвы, и далее на производственной линии установить дополнительную очистку, то топливные гранулы как минимум промышленного качества вполне получаются.

Шнековые измельчители, полуавтоматические дровоколы и тому подобные агрегаты малоприменимы для массовой переработки древесины и не рентабельны при использовании в биотопливных заводах. Они отличаются либо сложным и дорогим обслуживанием, либо малой производительностью, либо низкими качествами получаемого сырья. Как пример – шредер, в котором барабаном выступает набор из нескольких десятков дисковых пил. Они конечно затачиваются на автомате и доступны в покупке, но в пересчете затрат покупки и рабочих часов обслуживания на тонну сырья в разы уступают классическим способам, хотя и дают сразу мелкую фракцию. Шнековый измельчитель дает практически идеальную фракцию щепы с минимальными примесями опилки, но заточка и обслуживание требует неоправданно высокой квалификации в условиях сельской местности, а расходники показывают удельно высокие затраты.