Из-за простого устройства, минимальных расчетов на прочность и универсальности это самый распространенный вид сушилок для сыпучего минерального сырья и биомассы. Обычно представляет собой горизонтально расположенную бочку, опирающуюся на ролики для свободного вращения. С одного конца подается тепловой агент с влажным сырьем, с другого вылетает сухое сырье и смесь пара с тепловым агентом. Во входном патрубке располагается лесенка из стальных полос, между которыми свободно проходит горячий тепловой агент, подхватывающий разбивающиеся о пластины комья опилки и прочую биомассу. Без такого приспособления практически гарантированно скапливается куча сырого сырья, которая высыхает, перегревается и возгорается.

В барабане смещение в потоке часто комбинируется с другими способами перемещения. Наклонная установка препятствует накоплению камней, которые не всегда выгоняются потоком сырья. На первом метре барабана изогнутые в спираль лопатки способствуют быстрому распределению загружаемого сырья. В трехпроходных барабанах на узких сечениях преобладает пневматическое перемещение.

В барабане смещение в потоке часто комбинируется с другими способами перемещения. Наклонная установка препятствует накоплению камней, которые не всегда выгоняются потоком сырья. На первом метре барабана изогнутые в спираль лопатки способствуют быстрому распределению загружаемого сырья. В трехпроходных барабанах на узких сечениях преобладает пневматическое перемещение.

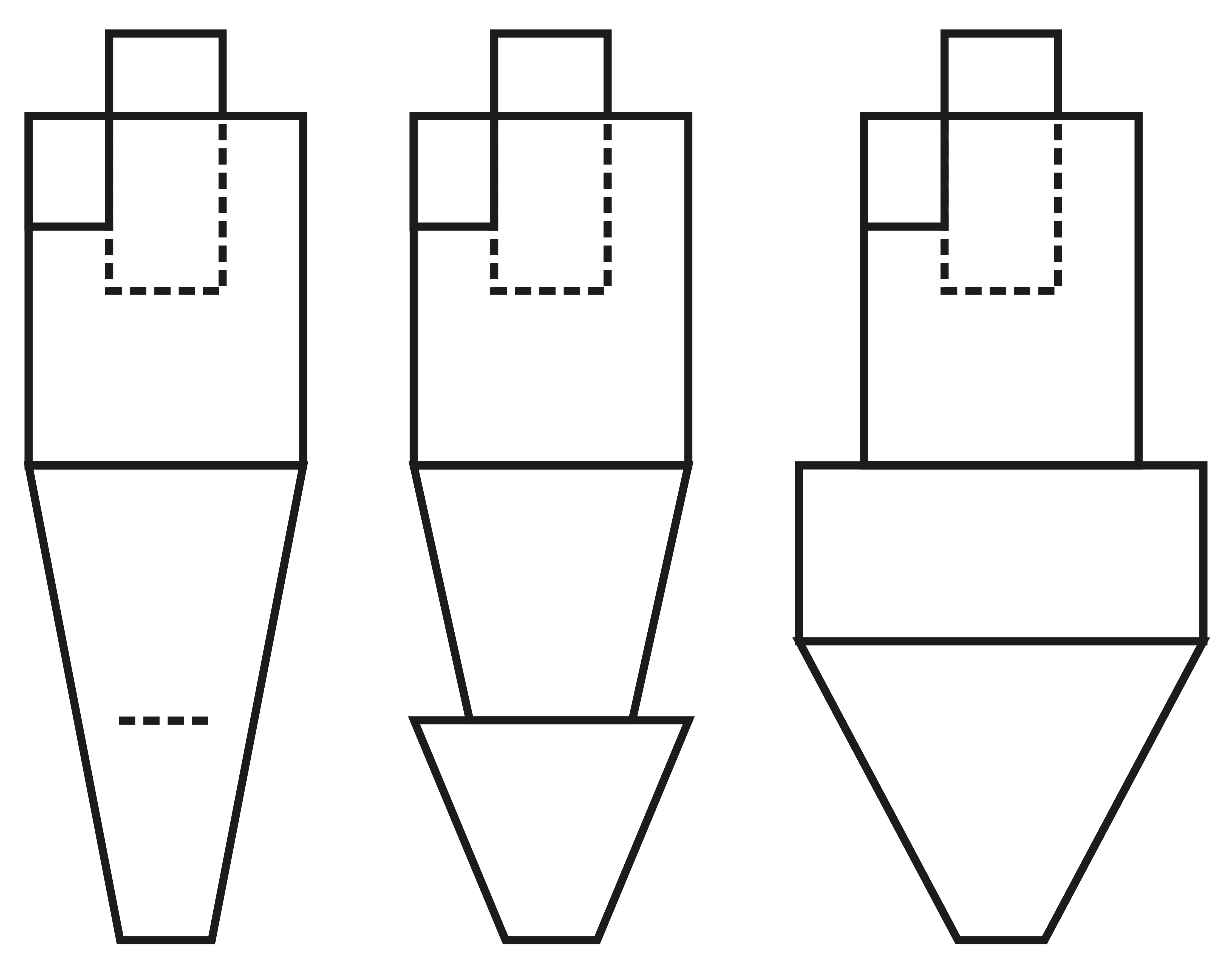

Уплотнение между подвижным фланцем барабана и неподвижными патрубками осуществляется тремя наиболее популярными способами:

- Контактное смазываемое уплотнение, которое прижимается к фланцу барабана

- Контактное уплотнение без смазки, с применением различных полимерных материалов

- Лабиринтное уплотнение

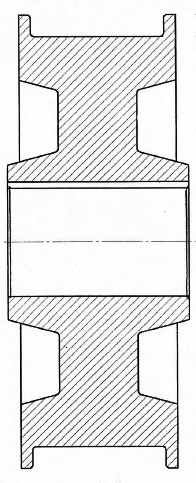

Лабиринтное уплотнение обычно используется со стороны входа в барабан, где наиболее высокие температуры, способствующие быстрому высыханию графитовой смазки и повреждению полимерных лепестков. С этой же стороны устанавливаются дополнительные ролики, удерживающие бандаж от продольного смещения во избежание повреждения лабиринтного уплотнения. Высокие требования к соосности при установке и опасность смещения при вибрации во время работы барабана сделали непопулярным такой вид уплотнения для массового выпуска недорогих сушилок.

Контактное уплотнение со смазкой является универсальным для обоих концов барабана. По окружности патрубка навариваются петли в два ряда, между которыми размещаются пружины. Сквозь петли и пружины продеваются гладкие прутки с заранее просверленными отверстиями для фиксирующих штифтов, упирающихся через шайбу в один конец пружины. Таким образом, штифты способны сдвигаться для компенсации удлинения барабана при его нагреве.

Контактное уплотнение со смазкой является универсальным для обоих концов барабана. По окружности патрубка навариваются петли в два ряда, между которыми размещаются пружины. Сквозь петли и пружины продеваются гладкие прутки с заранее просверленными отверстиями для фиксирующих штифтов, упирающихся через шайбу в один конец пружины. Таким образом, штифты способны сдвигаться для компенсации удлинения барабана при его нагреве.

Штифты упираются в уловители фланца – наваренные по окружности куски обычной стальной трубы. Сам фланец изготавливается внутренним диаметром на 1-2мм больше, чем патрубок для удобства монтажа, и подсос воздуха через эту щель незначительный. Так как диаметр патрубка обычно на 20-30мм меньше диаметра отверстия в барабане для облегчения подгонки соосности, то скользящий фланец успешно перекрывает этот промежуток. Смазывается это место обычно графитовой смазкой, и фланцы являются расходником с интервалом замены 1-3 года в зависимости от их толщины и суммарного усилия пружин.

Сухое контактное уплотнение, или еще называемое лепестковым, осуществляется различными полимерными пластинами, достаточно устойчивыми к истиранию и при этом эластичными, например силикон, полиуретан, резина, фторопласт и тому подобное. На выход барабана и патрубок привариваются конусные фланцы с разной конусностью, а фланец патрубка имеет в два-три раза меньшую ширину боковой части, оставляя большую часть фланца барабана неприкрытой. Разная конусность обеспечивает залом на месте перехода, способствующий устойчивому касанию мягкого уплотнения с неподвижным патрубком. На свободную часть фланца барабана по окружности крепятся от двух до шести полимерных пластин, которые достаточно плотно обхватывают фланец патрубка. Разряжение в системе сушки способствует прижиманию лепестков и самогерметизации. В то же время разряжения не достаточно для слишком сильного трения и разрыва полимеров. Силиконовые пластины обычно применяются толщиной 4-5мм, фторопластовые около 2мм, резиновые 3-5мм в зависимости от жесткости.

Сухое контактное уплотнение, или еще называемое лепестковым, осуществляется различными полимерными пластинами, достаточно устойчивыми к истиранию и при этом эластичными, например силикон, полиуретан, резина, фторопласт и тому подобное. На выход барабана и патрубок привариваются конусные фланцы с разной конусностью, а фланец патрубка имеет в два-три раза меньшую ширину боковой части, оставляя большую часть фланца барабана неприкрытой. Разная конусность обеспечивает залом на месте перехода, способствующий устойчивому касанию мягкого уплотнения с неподвижным патрубком. На свободную часть фланца барабана по окружности крепятся от двух до шести полимерных пластин, которые достаточно плотно обхватывают фланец патрубка. Разряжение в системе сушки способствует прижиманию лепестков и самогерметизации. В то же время разряжения не достаточно для слишком сильного трения и разрыва полимеров. Силиконовые пластины обычно применяются толщиной 4-5мм, фторопластовые около 2мм, резиновые 3-5мм в зависимости от жесткости.

Приводиться в движение барабаны могут различными способами. Общая черта в том, что обычно снаружи барабана закреплены две рельсы по окружности, называемые еще бандажами. Их ширина варьируется от 50 до 200мм. Бандажи опираются на четыре катка, по два на каждой опорной станции, и часто на одной из сторон предусмотрены дополнительно два катка, ограничивающие продольное смещение барабана. Для барабанов небольших размеров и массы в качестве опорных катков применяют цельнолитые обрезиненные колеса от складских погрузчиков, как самый долгоживущий вариант в плане износа. При использовании цельных стальных опорных катков для ограничения осевого смещения барабана применяют буртики по краям, ширина каждого из которых 10-15% от общей ширины внешней части колеса. На одной опорной станции применяют катки с двумя ограничителями, а на другой – с одним буртиком, расположенным к центру барабана, что позволяет беспрепятственно смещаться бандажу на край опоры при удлинении корпуса от нагрева.

Приводиться в движение барабаны могут различными способами. Общая черта в том, что обычно снаружи барабана закреплены две рельсы по окружности, называемые еще бандажами. Их ширина варьируется от 50 до 200мм. Бандажи опираются на четыре катка, по два на каждой опорной станции, и часто на одной из сторон предусмотрены дополнительно два катка, ограничивающие продольное смещение барабана. Для барабанов небольших размеров и массы в качестве опорных катков применяют цельнолитые обрезиненные колеса от складских погрузчиков, как самый долгоживущий вариант в плане износа. При использовании цельных стальных опорных катков для ограничения осевого смещения барабана применяют буртики по краям, ширина каждого из которых 10-15% от общей ширины внешней части колеса. На одной опорной станции применяют катки с двумя ограничителями, а на другой – с одним буртиком, расположенным к центру барабана, что позволяет беспрепятственно смещаться бандажу на край опоры при удлинении корпуса от нагрева.

Самый распространенный способ вращения – подключение мотор-редуктора к двум или четырем опорным каткам. Хотя это самое простое решение, при заваливании барабана сырьем или попадании загрязнений на катки они могут начать проскальзывать с остановкой вращения агрегата. Верхний слой сырья при этом перегревается и возгорается, если защита вовремя не среагирует на превышение выходящей температуры. Более надежный и не дорогой способ – цепная передача между мотор-редуктором и венцом звездочки, одетой на барабан. Венец может изготавливаться обычным вырезанием плазмой с ЧПУ без закалки, так как нагрузка распределяется на большое количество зубов и скорость цепи крайне низкая. Основной недостаток – даже немного вытянувшаяся цепь легко сходит с больших звездочек. Причем, чем мельче шаг цепи, тем сильнее выражено несовпадение между звеньями и зубьями, и лишь немного спасает от этого «неправильно» изготовленный венец с «худыми» и коротковатыми зубьями, дающими некоторую свободу на смещение звеньев. Третий способ самый дорогой, но наиболее надежный – крепление шестерни к одному из бандажей с установкой ответной шестерни на приводе. Учитывая габариты, обычно шестерню на барабан изготавливают из нескольких сегментов, вырезая их гидроабразивным станком из уже прошедших термическую обработку заготовок. Зуб применяют максимально крупный, а на приводе передача через демпфирующую муфту. Такой тандем обеспечивает плавность работы с большой надежностью.

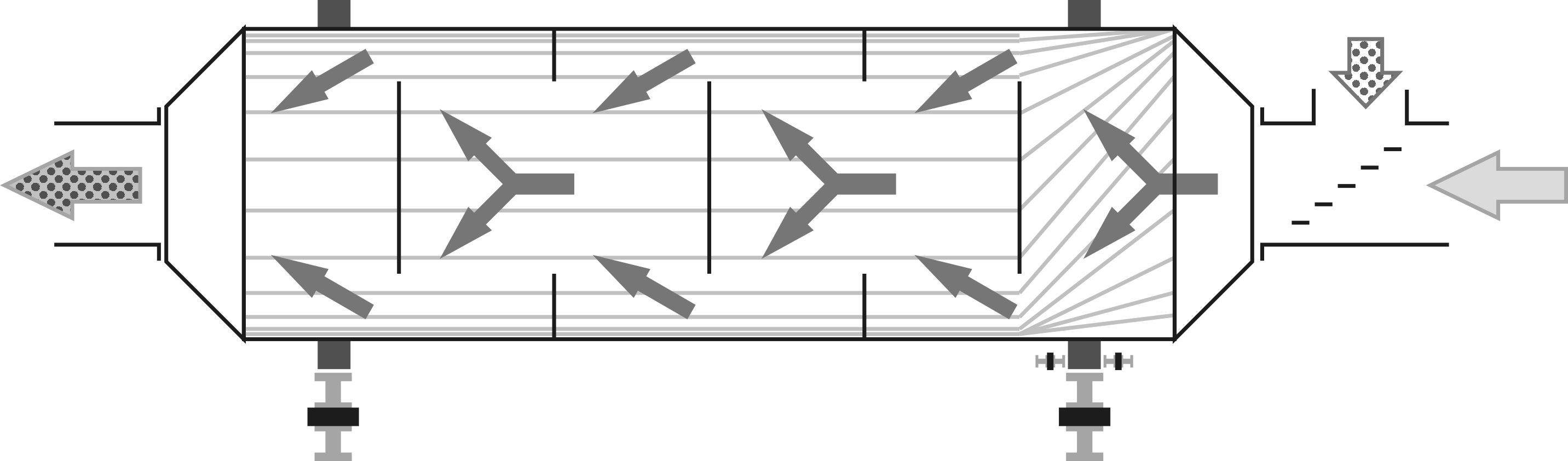

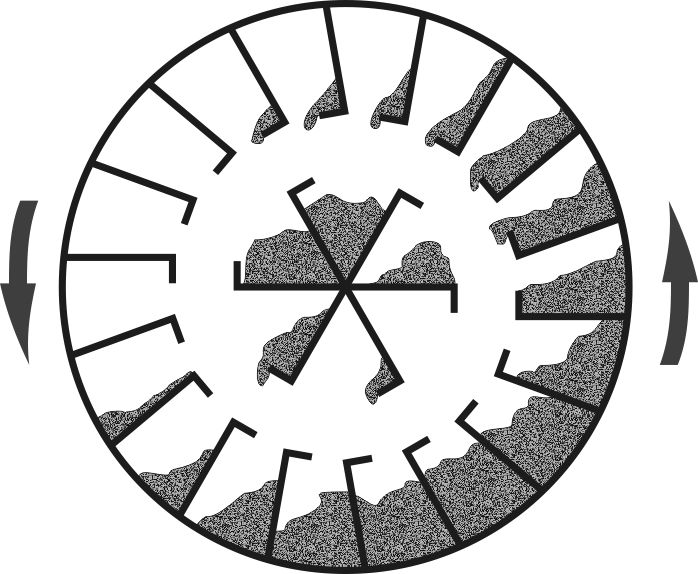

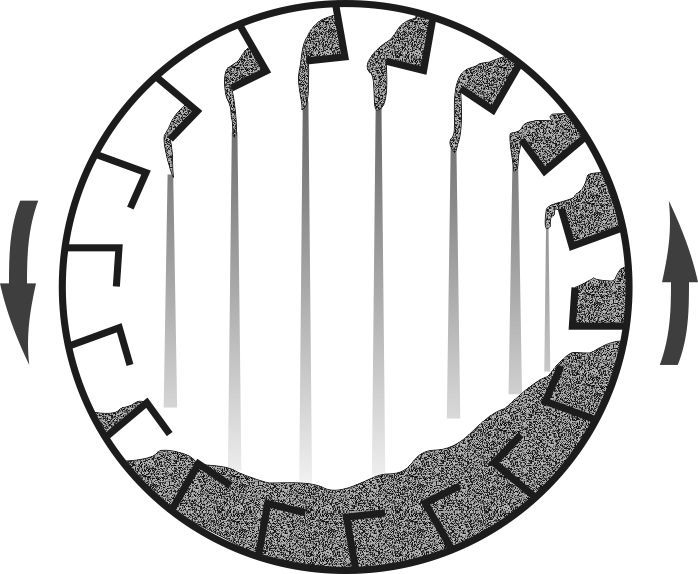

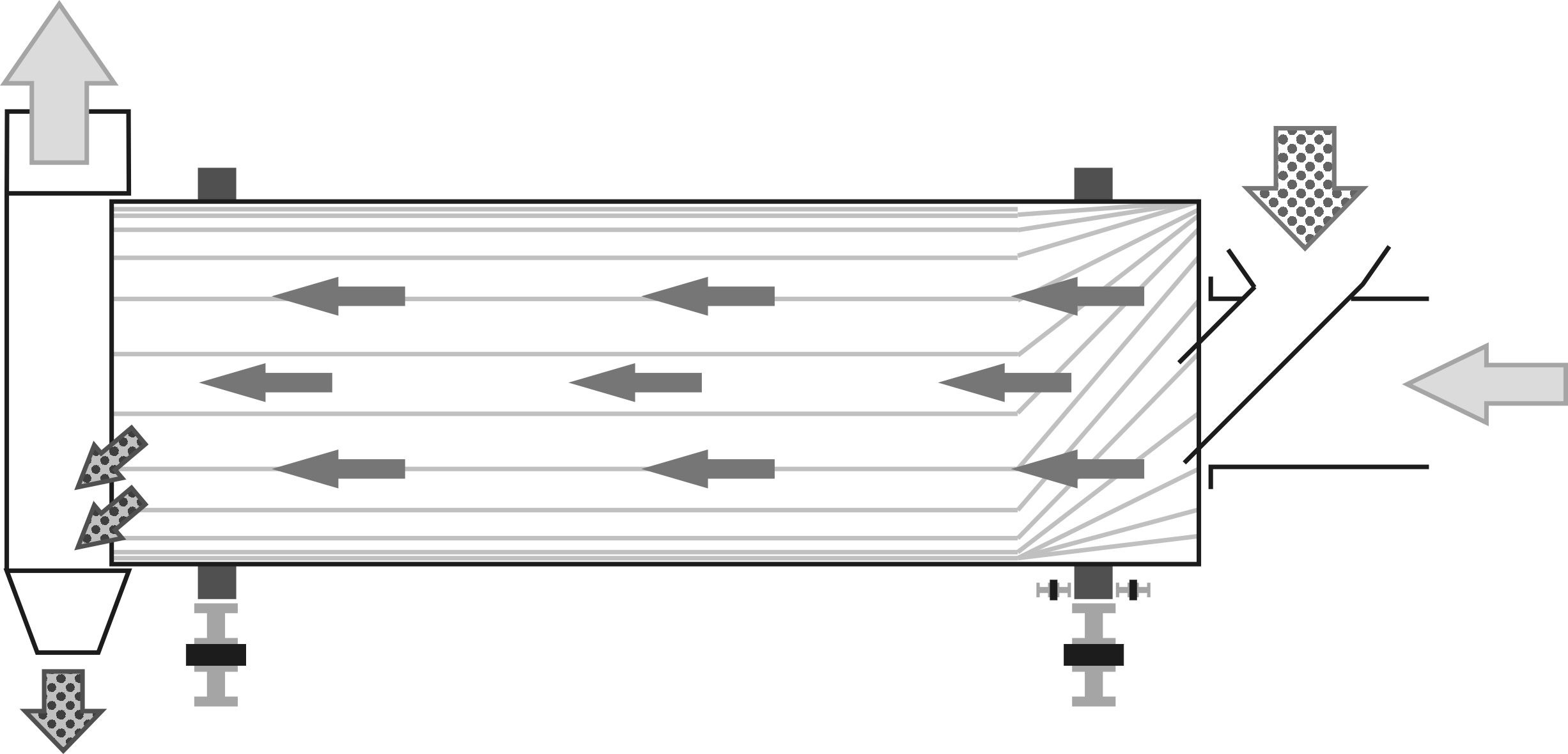

Внутренняя поверхность барабана покрыта лопастями, лопатками и прочими элементами, способствующими поднятию сырья максимально высоко с последующим высыпанием в поток теплового агента. Все внутренне устройство барабана называют насадками, которые сильно отличаются в зависимости от плотности и влажности сырья, а также расположения по длине сушилки. В начале сушилки идет в основном нагревание сырья до 60…70°С, а в остальной части активизируется испарение, уберегающее сырье от перегревания. Как видно из направлений потоков теплового агента, поперек барабана устанавливаются несколько перегородок, а именно чередуются стенки с круглым вырезом посередине и отдельные круги такого же, как вырезы, диаметра. Эти перегородки способствуют задержанию сырья в барабане и более активному перемешиванию газов. Геометрический расчет показывает, что для получения одинаковой площади сечения как отверстий в перегородках, так и площади щели вокруг поперечных кругов, диаметр отверстий и кругов должен составлять 70% от диаметра барабана. Однако с учетом частичного перекрывания просвета сырьем оптимально приблизиться к «золотому сечению» в 62%, совместив загнутые края лопаток с краями перегородок. Увеличение количества перегородок заметно увеличивает удельную производительность барабана на каждый кубический метр рабочего объема, но одновременно повышает аэродинамическое сопротивление потоку. Хотя на практике в большинстве наблюдаемых барабанных сушилок разряжение в барабане в несколько раз ниже, чем номинал вытягивающего из него газы вентилятора. До оптимизации конструкции по перегородкам и сопротивлению необходимо рассчитать весь тракт сушилки, включая циклоны и воздуховоды, на способность выдержать высокое разряжение без схлопывания.

Внутренняя поверхность барабана покрыта лопастями, лопатками и прочими элементами, способствующими поднятию сырья максимально высоко с последующим высыпанием в поток теплового агента. Все внутренне устройство барабана называют насадками, которые сильно отличаются в зависимости от плотности и влажности сырья, а также расположения по длине сушилки. В начале сушилки идет в основном нагревание сырья до 60…70°С, а в остальной части активизируется испарение, уберегающее сырье от перегревания. Как видно из направлений потоков теплового агента, поперек барабана устанавливаются несколько перегородок, а именно чередуются стенки с круглым вырезом посередине и отдельные круги такого же, как вырезы, диаметра. Эти перегородки способствуют задержанию сырья в барабане и более активному перемешиванию газов. Геометрический расчет показывает, что для получения одинаковой площади сечения как отверстий в перегородках, так и площади щели вокруг поперечных кругов, диаметр отверстий и кругов должен составлять 70% от диаметра барабана. Однако с учетом частичного перекрывания просвета сырьем оптимально приблизиться к «золотому сечению» в 62%, совместив загнутые края лопаток с краями перегородок. Увеличение количества перегородок заметно увеличивает удельную производительность барабана на каждый кубический метр рабочего объема, но одновременно повышает аэродинамическое сопротивление потоку. Хотя на практике в большинстве наблюдаемых барабанных сушилок разряжение в барабане в несколько раз ниже, чем номинал вытягивающего из него газы вентилятора. До оптимизации конструкции по перегородкам и сопротивлению необходимо рассчитать весь тракт сушилки, включая циклоны и воздуховоды, на способность выдержать высокое разряжение без схлопывания.

По толщине насадок, их форме и количеству общее представление происходит в первую очередь от устойчивости к полному забиванию сырьем с образованием «мертвых» зон, уменьшающих реальный рабочий объем сушилки. Во вторую очередь проверяется шаг лопаток и величина загнутой полки. Увеличение шага и полки способствует лучшему весовому распределению сырья и снижению нагрузки на привод вращения, но снижает производительность за счет меньшей площади контакта между сырьем и поверхностью насадок. В правильном барабане для сушки биомассы производительность достигает 1 тонны в час на каждые 15-20 м3 рабочего объема.

Толщина листового метала для изготовления насадок обычно составляет 5мм. При меньшей толщине резко снижается жесткость и устойчивость к попадению кирпича или смерзшихся комьев, но использование толщины 2-3мм может снизить массу барабана до 30%. Толщина 10мм и более используется уже для сушки песка, где на первый план выходит износостойкость и возможность оперативной замены насадок по мере истирания. Отличие сушильных барабанов для минералов и биомассы не только в толщине насадок. Сам принцип сушки заметно отличается: песок высыхает с поверхности и должен пролетать максимально длинную траекторию в потоке, а органика эффективнее прогревается контактом с раскаленным металлом, поэтому большую часть времени залегает на насадках.

Толщина листового метала для изготовления насадок обычно составляет 5мм. При меньшей толщине резко снижается жесткость и устойчивость к попадению кирпича или смерзшихся комьев, но использование толщины 2-3мм может снизить массу барабана до 30%. Толщина 10мм и более используется уже для сушки песка, где на первый план выходит износостойкость и возможность оперативной замены насадок по мере истирания. Отличие сушильных барабанов для минералов и биомассы не только в толщине насадок. Сам принцип сушки заметно отличается: песок высыхает с поверхности и должен пролетать максимально длинную траекторию в потоке, а органика эффективнее прогревается контактом с раскаленным металлом, поэтому большую часть времени залегает на насадках.

В сушильных барарабах для песка насадки расположены только по внутренней поверхности и относительно небольшой ширины, а в свободном просвете по центру прогоняют гораздо больше воздуха из-за слабой способности к витанию песчинок, и выгрузка основной массы идет механическим способом через край, оставляя циклону только мелкие фракции пыли. При попытке насушить свежий опил естественной влажности в таком барабане, приходится в несколько раз снижать поток теплового агента, так как даже на предельной входящей температуре из-за сильного потока выносится недосушенная масса. Снижение потока автоматически уменьшает и тепловой поток, то есть тепловую мощность установки, которую невозможно компенсировать поднятием температуры на входе, так как вынос недосушенного сырья одновременно сопровождается высокой температурой на выходе, то есть теплообмен происходит с крайне низким КПД даже при минимальной скорости вращения.

В сушильных барарабах для песка насадки расположены только по внутренней поверхности и относительно небольшой ширины, а в свободном просвете по центру прогоняют гораздо больше воздуха из-за слабой способности к витанию песчинок, и выгрузка основной массы идет механическим способом через край, оставляя циклону только мелкие фракции пыли. При попытке насушить свежий опил естественной влажности в таком барабане, приходится в несколько раз снижать поток теплового агента, так как даже на предельной входящей температуре из-за сильного потока выносится недосушенная масса. Снижение потока автоматически уменьшает и тепловой поток, то есть тепловую мощность установки, которую невозможно компенсировать поднятием температуры на входе, так как вынос недосушенного сырья одновременно сопровождается высокой температурой на выходе, то есть теплообмен происходит с крайне низким КПД даже при минимальной скорости вращения.

Кусок стального листа, нагретого до 200…300°С, при погружении в биомассу остывает со скоростью 30…50°С в секунду, именно поэтому большинство сушильных барабанов и устройств аналогичного принципа для сушки опилки делают половину оборота за 4-5 секунд, то есть номинальная частота вращения 6-8 оборотов в минуту. Этого достаточно, чтобы насадки остыли в массе, словно утюгом выгоняя воду из мокрой тряпки. Примечательно, что выгоняемый пар проходит сквозь слой опила, подогревая его. Следующие 4-6 секунд насадки находятся в обдувающем их тепловом агенте и снова набирают температуру. Конечно это не единственный способ теплообмена, и доля тепла передается непосредственно витающим частицам. Какая именно доля – определяется фракцией. Мелкий опил из-под ленточной пилорамы залегает довольно плотной массой с большой площадью соприкосновения, поэтому более склонен к контактной передаче тепла. Он также хорошо витает, поэтому при увеличении скорости вращения легко выносится недосушенным. Дробленая щепа напротив имеет малый контакт с поверхностью, и для равномерного нагрева должна как можно чаще перемешиваться, прикладываясь разными сторонами к насадкам. При этом ее более плотные крупные частицы менее склонны к витанию и допускают более интенсивное перемешивание, то есть в разы большую скорость вращения барабана без выброса недосушенного материала.

По этому поводу было проверено несколько сушилок на разной фракции. В одном случае линия гранулирования работала попеременно 2-3 смены на дробленой щепе, 1-2 смены на мелком опиле. Так вот, максимальный перепад температур на входе и выходе удалось достичь при 5 об/мин для опила и 12 об/мин для дробленой щепы при прочих одинаковых настройках количества и температуры подаваемого теплового агента. При этом производительность на дробленой щепе была ниже на 20-25%, что было ожидаемо. Попытка сушить щепу при 5 об/мин снижала производительность на 60%, и сушилка постоянно была на грани ухода в аварийный режим по превышению температуры на выходе, то есть грозила пожаром.

Как было показано ранее, скорость вращения барабана в основном влияет на время нахождения сырья в нем. Обычно сырье достигает заданной влажности заметно раньше, чем доходит до выводящего патрубка, и последние 20-30% длины барабана фактически не производят сушки, а лишь выдерживают сырье перед выгрузкой. Каждый раз искать нужные обороты под конкретное сырье, погоду и температуру от теплогенератора чревато ошибками и выпуском некачественной гранулы, однако держать балластом незадействованный объем сушилки – просто преступление. Самое простое решение для однородного по фракции сырья при его меняющейся влажности и температуре – завязать частоту привода подачи сырья с частотой вращения барабана через настраиваемый коэффициент. Если пошло полусухое сырье, то для удержания на выходе температуры будет заметно увеличена подача, а ускоренное вращение приведет интенсивному проходу на фоне быстрого высыхания. Как попалась опилка со снегом, которая требует долгого контакта с раскаленными насадками, так темп подачи сырья падает из-за просевшей на выходе температуры и замедление барабана усиливает интенсивность теплообмена. Для слишком влажного опила просадка производительности получится те же 20-30%, хотя обычно при 70-75% влажности производительность падает вдвое без ухода в аварийный режим из-за превышения температур.

Коэффициент соотношения между частотой вращения дозатора сырья и барабана может быть подобран индивидуально для каждого вида сырья: опил, дробленая щепа или зеленая сечка. И дальше для перехода на другой вид без остановки производства оператору достаточно выбрать в меню вид сырья, чтобы сушилка продолжила выдавать максимально возможную производительность. Экономический эффект от прибавки такой производительности окупает инсталляцию автоматики за пару дней работы.