Сушка сырья, распределенного равномерным слоем на перфорированной ленте, является самым бережным способом с возможностью тонкой настройки температурных режимов. Минимальное механическое воздействие практически исключает выделение пыли, а при сушке семян не влияет на всхожесть материала.

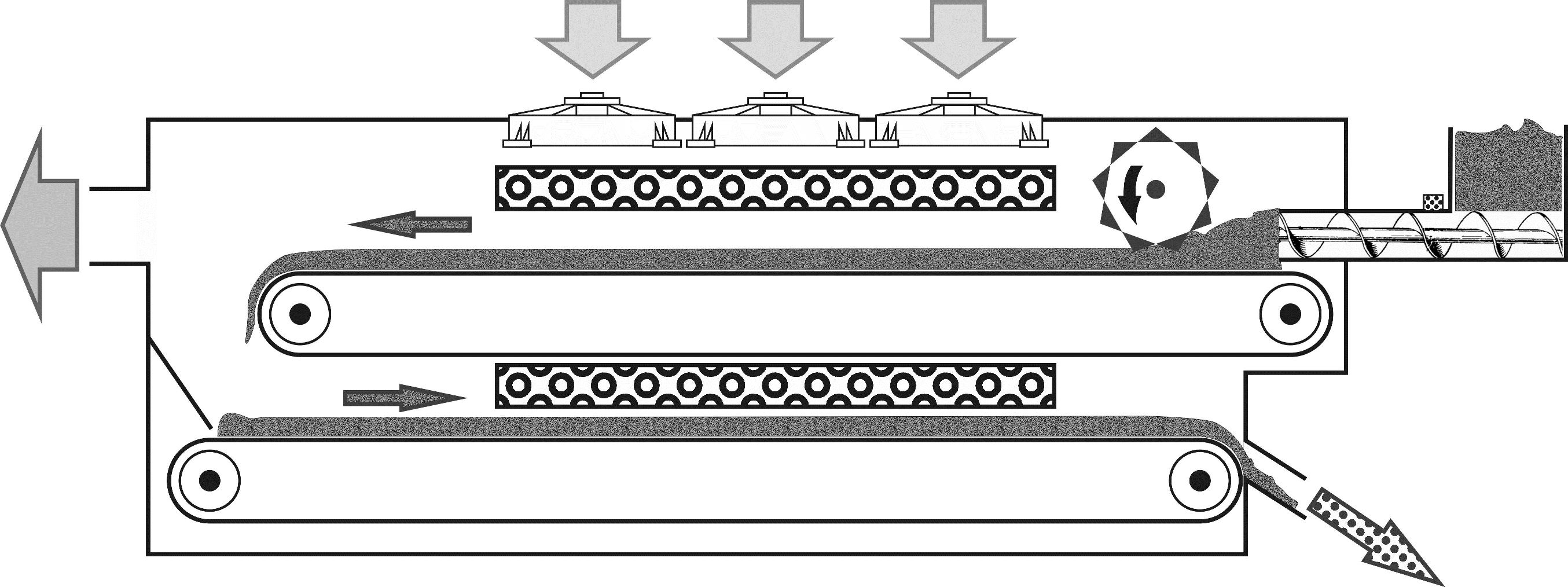

Сушилка представляет собой один или несколько ленточных транспортеров, расположенных один над другим. Снаружи транспортеры закрыты кожухом, а между ними располагаются калориферы в случае подвода тепла паром или горячей водой, либо воздуховоды при использовании смеси топочных газов в качестве теплового агента.

Часто подобные сушилки оборудованы пневматической или гидравлической системой очистки на нижней ветке каждого транспортера, так как забивание ячеек резко снижает поток агента сквозь слой сырья, а пятна загрязнения приводят к неравномерной сушке и нарушению технологических процессов в дальнейшей переработке. Для десятикратного снижения расхода воздуха или воды в очистных устройствах применяют форсунки, установленные на качающихся рампах. Следы от струй остаются в виде гряды волнистых линий, но за 5-10 оборотов ленты обеспечивается полное покрытие площади и достаточный эффект.

Часто подобные сушилки оборудованы пневматической или гидравлической системой очистки на нижней ветке каждого транспортера, так как забивание ячеек резко снижает поток агента сквозь слой сырья, а пятна загрязнения приводят к неравномерной сушке и нарушению технологических процессов в дальнейшей переработке. Для десятикратного снижения расхода воздуха или воды в очистных устройствах применяют форсунки, установленные на качающихся рампах. Следы от струй остаются в виде гряды волнистых линий, но за 5-10 оборотов ленты обеспечивается полное покрытие площади и достаточный эффект.

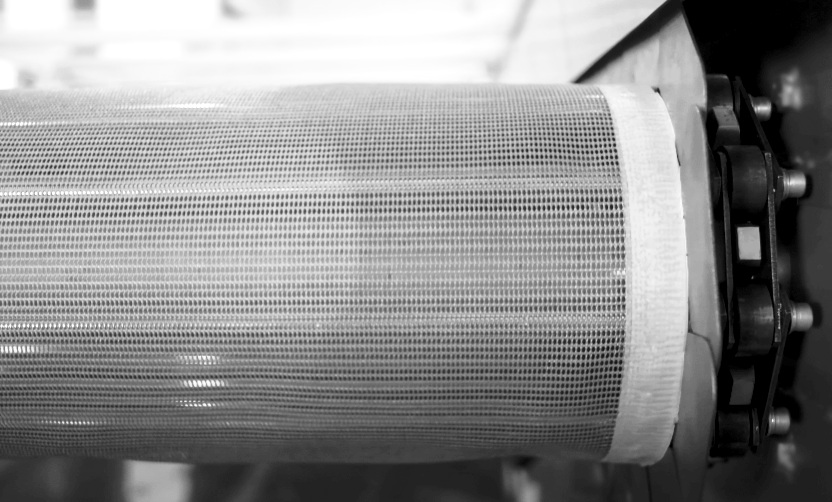

Лента представляет собой сетку с ячейками 0.5х0.5мм или 1х1мм, изготовленную из армированного стекловолокном тефлона (ПТФЭ). Рабочая температура полимера достигает +260°С, что позволяет работать в широком диапазоне температур подаваемого теплового агента. Высокая износостойкость при бережном обращении с лентой делает этот вид сушилки одним из самых дешевых по цене расходников. Однако попытки работать на предельных температурах, а также слабая очистка сырья от крупных и острых включений может приводить к частым повреждениям полотна, которое не поддается склеиванию. Безусловно, ремонт со вставкой кусков и соединением стальными замками возможен, но этот процесс при ширине ленты 1.2-3 метра требует высокой квалификации и аккуратной настройки натяжения.

Как альтернатива композитной ленте применяются стальные сетки либо вставки из перфорированного листа, закрепленные на тяговых или роликовых цепях. Втулки и ролики цепи при её изготовлении должны быть сразу заправлены термостойкой смазкой, а при использовании тяговой цепи опорные планки на всем протяжении скользят по тефлоновым направляющим для снижения нагрузки. Такой вариант более ремонтопригодный и может использоваться для сушки грубых видов сырья с высокой насыпной плотностью.

Для увеличения длины транспортера на основе тефлоновой ленты также возможно применение роликовой цепи с продетыми сквозь ролики прутками, которые и несут на себе основную нагрузку сырья. Лента при этом слегка провисает между образующейся решеткой. Такое устройство усложняет настройку натяжения и очистку ленты, но позволяет работать с высокой влажностью при мелкой фракции пивной дробины. Разделение «приводной» части полотна от «несущей сырье» снижает скорость коррозии или вовсе ее исключает с применением нержавеющих элементов.

Между лентой и цепью на прутки нанизаны пластины, образующие единый подвижный бортик для защиты от просыпания сырья на цепь. Сверху пластины заходят за отбортовку конвейера и образуют скользящее лабиринтное уплотнение. Такое примыкание обеспечивает направление теплового агента именно через слой сырья, а не в обход ленты. Казалось бы, незначительные вставки пластин, но с ними слой сырья и производительность агрегата могут увеличиваться в несколько раз, так как в разы вырастает масса сырья, находящегося единовременно в теплом потоке агента. Возрастающее сопротивление потоку агента компенсируется повышением разряжения вентиляторов, вынимающих пар из сушилки.

Между лентой и цепью на прутки нанизаны пластины, образующие единый подвижный бортик для защиты от просыпания сырья на цепь. Сверху пластины заходят за отбортовку конвейера и образуют скользящее лабиринтное уплотнение. Такое примыкание обеспечивает направление теплового агента именно через слой сырья, а не в обход ленты. Казалось бы, незначительные вставки пластин, но с ними слой сырья и производительность агрегата могут увеличиваться в несколько раз, так как в разы вырастает масса сырья, находящегося единовременно в теплом потоке агента. Возрастающее сопротивление потоку агента компенсируется повышением разряжения вентиляторов, вынимающих пар из сушилки.

Увеличение толщины слоя не может бесконечно увеличивать производительность. Для каждого типа сырья есть оптимальный уровень, при котором тепловой агент отдает большую часть своей энергии и при этом медианная скорость высыхания по всем слоям материала оказывается наибольшей. Так, при слишком тонком настиле скорость высыхания максимальна, и в некоторых экспериментах с опилкой исходной влажности 50% на сушку требовалось менее минуты при перерасходе тепла из-за выхода неостывшего агента. Однако малый слой приводил снижению количества сырья, прогоняемого через агрегат, даже при условии максимально возможной скорости перемещения ленты. Слишком высокий пирог, напротив, почти останавливал высыхание слоев, до которых воздух добирался практически остывшим. При избыточном слое даже очень медленное движение ленты не обеспечивало полного высыхания сырья, а увеличение потока и так было на пределе возможности вентиляторов. Так как аэродинамическое сопротивление слоя возрастает нелинейно от скорости движения в пористой среде, то увеличение потока быстро приводит к экономической нецелесообразности и усложнению конструкции. Для древесной массы получены пределы оптимальных размеров слоя от 200мм для сырого опила до 500мм для сырой щепы фракцией до 50мм с толщиной пластинок до 10мм. Температурный режим также отличается: для опилки может достигать 300°С с ограничением скорости потока при поступлении сырья естественной влажности, а для щепы снижают температуру до 150° с 2-3 кратным увеличением воздушного потока. Чем мельче фракция, тем больше площадь соприкосновения и активнее теплопередача на поверхности частиц за счет ее большей суммарной площади, и при этом не требуется прогрева древесины в толщу куска. При крупной фракции площадь поверхности снижается, поэтому скорость потока поднимают до максимальной, чтобы достичь эффективной амплитуды между поверхностью и в глубине щепки. Снижают температуру для щепы потому, что из-за активного обдува отдельные тонкие палочки склонны к перегреву и возгоранию.

Вместо тефлоновой сетки возможна установка пластин, изготовленных из перфорированного листа. Как правило, из перфолиста изготавливают гнутые детали с сечением в форме швеллера для жесткости и петлями на концах для крепления к проушинам на цепи. Устройство очистки устанавливают напротив ведомого или ведущего вала, где за счет огибания звездочки цепями происходит размыкание пластин, что облегчает их очистку и исключает закусывание частиц при смыкании.

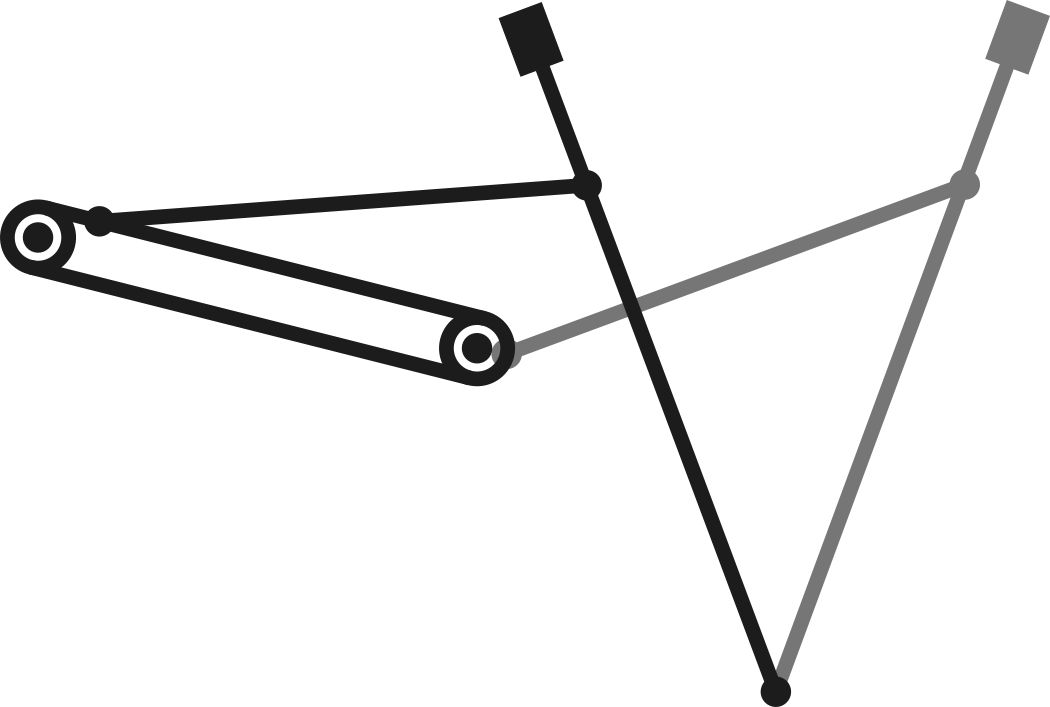

Для зерна и ему подобных сыпучих видов сырья возможно применение качающегося вокруг своей оси самотека для распределения частиц по ленте. При правильно подобранной амплитуде и частоте распределителя для заданной линейной скорости насыпаемый «зигзагом» след имеет удивительно равномерную толщину. Для вращения оси самотека нельзя применять привод на основе эксцентрика, так как по краям ленты будет слишком длительное замедление движения, а полосы сырья ленты не будут сливаться воедино. Лучше выбрать цепной привод с соединением рычагом через сайлент-блоки, тогда угловая скорость в обе стороны будет относительно равномерной, а смена направления займет короткий промежуток времени, определяемый соотношением половины окружности звездочки к расстоянию между осями приводной и ведомой звездочек.

Для зерна и ему подобных сыпучих видов сырья возможно применение качающегося вокруг своей оси самотека для распределения частиц по ленте. При правильно подобранной амплитуде и частоте распределителя для заданной линейной скорости насыпаемый «зигзагом» след имеет удивительно равномерную толщину. Для вращения оси самотека нельзя применять привод на основе эксцентрика, так как по краям ленты будет слишком длительное замедление движения, а полосы сырья ленты не будут сливаться воедино. Лучше выбрать цепной привод с соединением рычагом через сайлент-блоки, тогда угловая скорость в обе стороны будет относительно равномерной, а смена направления займет короткий промежуток времени, определяемый соотношением половины окружности звездочки к расстоянию между осями приводной и ведомой звездочек.

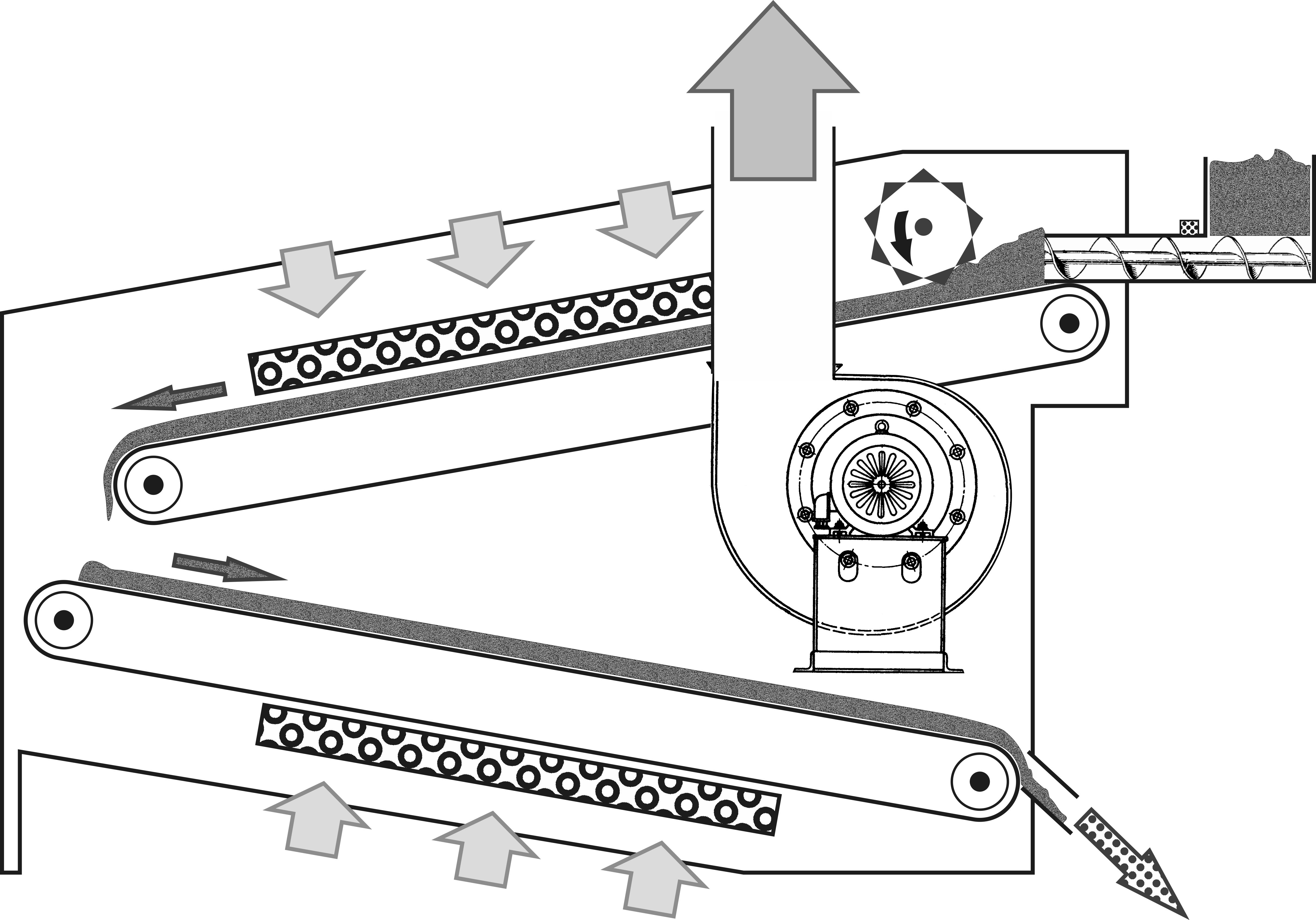

Для снижения нагрузки на приводы, обеспечивающие движение ленты, транспортеры ставят под углом 4°, который как раз способен компенсировать коэффициент трения 0.07, являющийся обычным для шариковых подшипников качения или тефлоновых направляющих. При такой компоновке горячий воздух подается над верхним и под нижним транспортерами, а вынимается из просвета между ними. Подобное решение довольно популярное при проектировании зерновых сушилок, где важно при относительно низкой температуре теплового агента прогнать максимально большую массу сырья для бережной сушки. Температурный режим для сушки семенного материала не должен превышать 45°С, в то же время зерно кормового назначения сушат при 53-55°С.

Для снижения нагрузки на приводы, обеспечивающие движение ленты, транспортеры ставят под углом 4°, который как раз способен компенсировать коэффициент трения 0.07, являющийся обычным для шариковых подшипников качения или тефлоновых направляющих. При такой компоновке горячий воздух подается над верхним и под нижним транспортерами, а вынимается из просвета между ними. Подобное решение довольно популярное при проектировании зерновых сушилок, где важно при относительно низкой температуре теплового агента прогнать максимально большую массу сырья для бережной сушки. Температурный режим для сушки семенного материала не должен превышать 45°С, в то же время зерно кормового назначения сушат при 53-55°С.

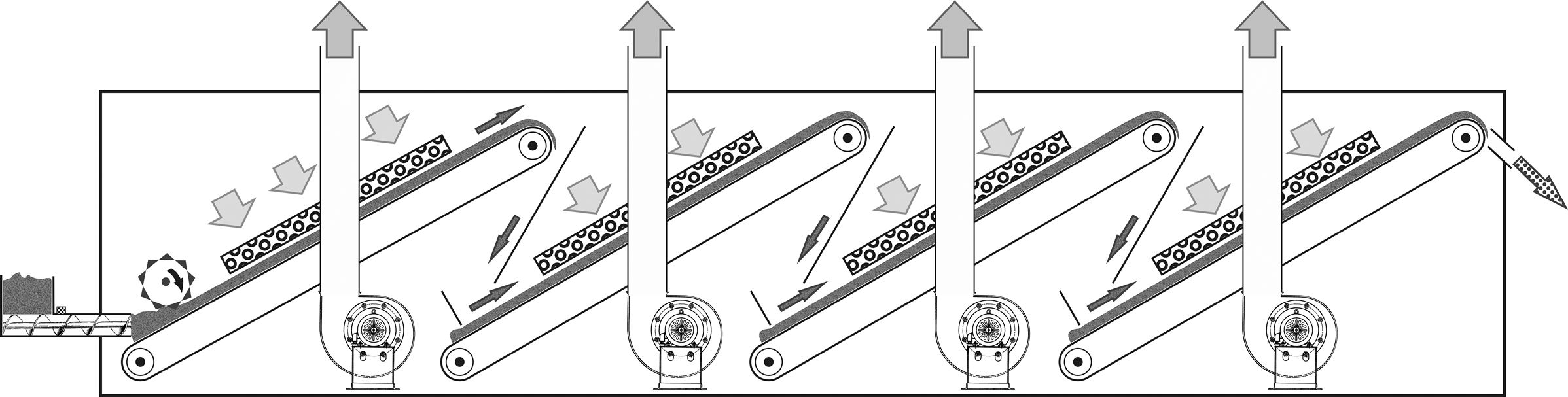

При сушке щепы с высокой исходной влажностью и применении цепного конвейера или стальной сетки длина транспортера ограничена стремлением к провисанию под собственным весом и нагрузкой сырья. В сочетании с относительно высокими температурами сушки применяют короткие транспортеры с каскадным расположением. В этом случае требуется в разы больший крутящий момент, так как все 6-8 транспортеров поднимают сырье под углом. Многоэтажная компоновка также возможна, но она чрезмерно усложняет монтаж и обслуживание.

Подачу горячего воздуха стараются обеспечить над сырьем, а вытяжку – под лентой. В противном случае при достижении большого перепада давления может возникнуть кипящий слой и непроизвольный выброс сырья вместе с паром. Направленность потока, прижимающая сырье к основанию также способствует снижению запыленности воздуха, так как слой биомассы служит своеобразным фильтром.

Подачу горячего воздуха стараются обеспечить над сырьем, а вытяжку – под лентой. В противном случае при достижении большого перепада давления может возникнуть кипящий слой и непроизвольный выброс сырья вместе с паром. Направленность потока, прижимающая сырье к основанию также способствует снижению запыленности воздуха, так как слой биомассы служит своеобразным фильтром.