Противоточный охладитель пеллет получил широкое распространение, как достаточно простой для понимания механической настройки в середине 1970-х годов, когда автоматика была менее доступной для примитивного сельского хозяйства.

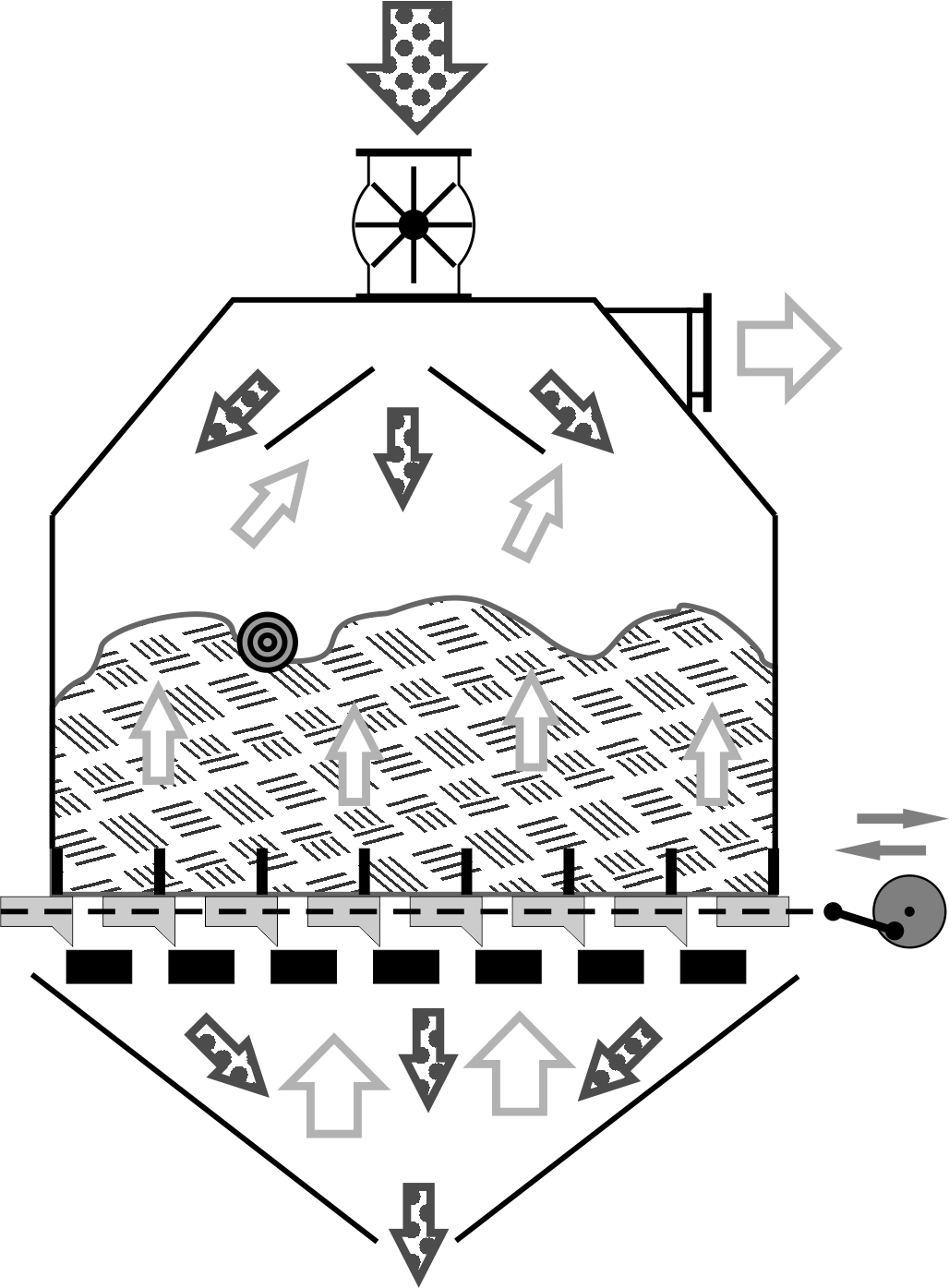

Пеллета подается через шлюзовой затвор в бункер охладителя. Сразу под шлюзом располагаются лопасти, разделяющие поток на несколько направлений для относительно равномерного распределения слоя. Дно бункера снабжено подвижной решеткой с широкими плоскими прутьями, зазор между которыми примерно вдвое меньше их ширины. Под подвижной решеткой располагается аналогичная неподвижная со смещением таким образом, чтобы у гранулы не было возможности свободного ссыпания. Снизу подвижных прутьев имеются выступы, которые при движении влево освобождают пространство на нижней решетке для засыпания пеллет, а при движении вправо эти же выступы сталкивают пеллету в просветы нижнего решета. Таким образом, за каждый такт движения подвижного решета происходит сброс ограниченного количества гранул равномерно по всей площади дна бункера. Лопасти над подвижной решеткой обеспечивают удержание кучи продукта от движения вместе с подвижным решетом, способствуя равномерности разгрузки.

Пеллета подается через шлюзовой затвор в бункер охладителя. Сразу под шлюзом располагаются лопасти, разделяющие поток на несколько направлений для относительно равномерного распределения слоя. Дно бункера снабжено подвижной решеткой с широкими плоскими прутьями, зазор между которыми примерно вдвое меньше их ширины. Под подвижной решеткой располагается аналогичная неподвижная со смещением таким образом, чтобы у гранулы не было возможности свободного ссыпания. Снизу подвижных прутьев имеются выступы, которые при движении влево освобождают пространство на нижней решетке для засыпания пеллет, а при движении вправо эти же выступы сталкивают пеллету в просветы нижнего решета. Таким образом, за каждый такт движения подвижного решета происходит сброс ограниченного количества гранул равномерно по всей площади дна бункера. Лопасти над подвижной решеткой обеспечивают удержание кучи продукта от движения вместе с подвижным решетом, способствуя равномерности разгрузки.

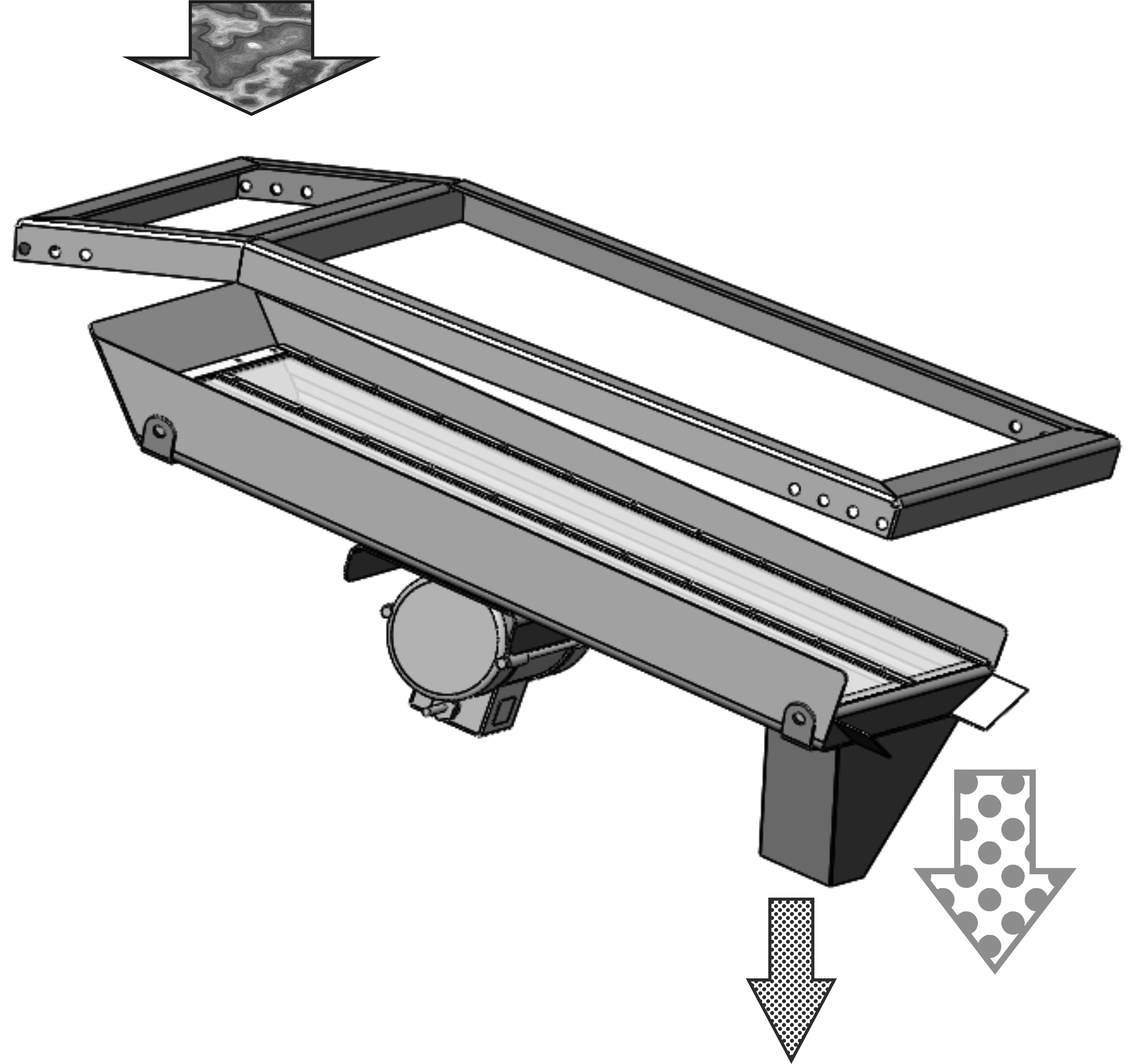

Под устройством сброса располагают воронку, из которой пеллета попадает на рассев или ленточно-скребковый транспортер. При производительности до 5 тонн в час рассев довольно примитивный и компактный, поэтому обычно размещается сразу под охладителем. При большей производительности машину для рассева располагают рядом и используют транспортер для переноса пеллеты. Иногда для максимального удешевления конструкции обходятся без устройства сброса, а нижнюю воронку выполняют из перфорированного листа для проникновения воздуха. На выходе из воронки устанавливают транспортер, который обеспечивает периодическую разгрузку. Недостаток такого решения в том, что по решетке довольно плохо ссыпается гранула и часто образует своды в воронке, разгружая объем неравномерно. Увеличенный за счет воронки слой гранулы гораздо хуже пропускает воздух, а мелкие частицы просыпаются мимо транспортера на пол цеха.

В верхней части бункера расположен патрубок с фланцем для присоединения к системе аспирации, создающей разряжение в бункере. Свежий воздух движется между решетами вверх навстречу пеллете, и противоточный принцип заметно повышает эффективность теплообмена. Обратная сторона эффективности – меньшая устойчивость к липкой грануле. До верхних слоев доходит уже довольно теплый и влажный воздух, не способный быстро подсушить поверхность гранулы, что на некоторых видах сырья приводит к образованию комьев и неравномерному охлаждению.

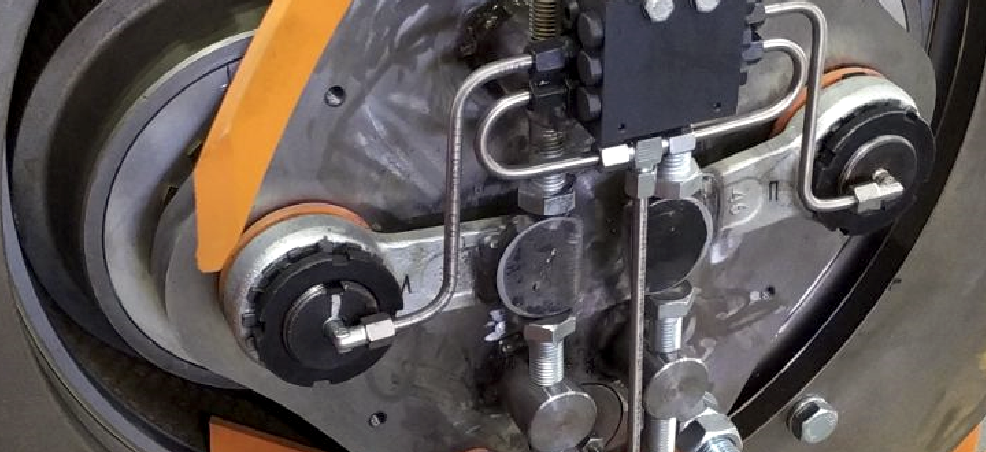

Уровень слоя пеллет контролируется по датчику, установленному на боковой поверхности бункера. Древние модели снабжались лопастью с сухим контактом, который управлял включением привода сброса гранулы. Интенсивность разгрузки регулировалась шкивами различного диаметра между мотором и редуктором для того, чтобы сухой контакт срабатывал как можно реже, но при этом не происходило переполнения бункера. Частота движения подвижного решета обычно от 20 до 100 тактов в минуту, поэтому эксцентрик не нуждается в балансировке. Повышенная вибрация возникает при полном опорожнении охладителя, когда его собственной массы становится недостаточно, но в виду редкости явления этот недостаток несущественный.

Рабочая высота слоя гранул в бункере охладителя обычно в пределах 0.3-0.5 метра. Современные охладители снабжают либо дешевыми индуктивными датчиками уровня, которые вполне стабильно работают при плюсовых температурах, либо датчиками с вращающимся флажком, реагирующим на остановку оси. Второй вариант наиболее надежен для пеллет и биомассы, хотя и на порядок дороже. Если используется один датчик, то он включает разгрузку на заданный интервал времени, уменьшающий слой гранул на 10-20%. При этом производительность сброса гранул, то есть частота колебаний подвижного решета, должна обеспечивать скорость разгрузки с запасом на 20-30% от производительности гранулятора. При использовании двух датчиков уже не обойтись одним реле времени, и используют контроллер, обеспечивающий колебания высоты слоя в пределах между установленными датчиками.

Недостатки противоточного охладителя не ограничиваются сложностью изготовления и обслуживания. Шлюзовые затворы и подвижные решета разгрузочного механизма неминуемо ведут к повреждению пеллеты. Процент увеличения просыпи из-за них небольшой, но в масштабах месяцев и лет разница может сложиться в десятки и сотни тонн.