Для обеспечения плавности подачи сырья в дробилки и грануляторы используются так называемые демпферные бункеры с дозаторами. Обычно они снабжены мешалкой для обрушения сводов, причем лепестки мешалки проходят в непосредственной близости от выхода, к которому крепится шнековый или цепной транспортер. Расстояние от любой части мешалки до любой стенки должно быть не менее 50мм, чтобы даже на волокнистом сырье не происходило застопоривания собранными перед лепестками комками. Объем таких бункеров подбирается с тем расчетом, чтобы была возможность остановить питаемый агрегат на осмотр или регулировку, и при этом не произошло переполнения. Под опилку обычно предусматривают рабочий объем 1-2м3, для добавок от 40 до 200 литров. Наиболее распространены две конструкции: с вертикальной осью вращения мешалки и с горизонтальной. Вертикальные бункеры хорошо подходят для зерновых смесей, так как у них мешалка находится возле дна и работает под давлением всей массы сырья. Изначально такой бункер рассчитан не просто на кормовые смеси, а именно с содержанием зерновой части не менее 80%. Причем в дробилки ставят решета 6-8мм, получая дробленку, сыпучесть которой мало отличается от зерна. Это самое дешевое решение с узкой специализацией. При попадании волокнистого или комкующегося сырья резко возрастает нагрузка, происходит самоуплотнение и остановка. В результате с переводом оборудования с кормового назначения на биотопливо резко снижается допустимый объем наполнения бункера, что усложняет работу и провоцирует частые остановки всей линии.

Для обеспечения плавности подачи сырья в дробилки и грануляторы используются так называемые демпферные бункеры с дозаторами. Обычно они снабжены мешалкой для обрушения сводов, причем лепестки мешалки проходят в непосредственной близости от выхода, к которому крепится шнековый или цепной транспортер. Расстояние от любой части мешалки до любой стенки должно быть не менее 50мм, чтобы даже на волокнистом сырье не происходило застопоривания собранными перед лепестками комками. Объем таких бункеров подбирается с тем расчетом, чтобы была возможность остановить питаемый агрегат на осмотр или регулировку, и при этом не произошло переполнения. Под опилку обычно предусматривают рабочий объем 1-2м3, для добавок от 40 до 200 литров. Наиболее распространены две конструкции: с вертикальной осью вращения мешалки и с горизонтальной. Вертикальные бункеры хорошо подходят для зерновых смесей, так как у них мешалка находится возле дна и работает под давлением всей массы сырья. Изначально такой бункер рассчитан не просто на кормовые смеси, а именно с содержанием зерновой части не менее 80%. Причем в дробилки ставят решета 6-8мм, получая дробленку, сыпучесть которой мало отличается от зерна. Это самое дешевое решение с узкой специализацией. При попадании волокнистого или комкующегося сырья резко возрастает нагрузка, происходит самоуплотнение и остановка. В результате с переводом оборудования с кормового назначения на биотопливо резко снижается допустимый объем наполнения бункера, что усложняет работу и провоцирует частые остановки всей линии.

Разработка мешалки в такой агрегат – отдельное искусство, так как она должна быть одновременно тонкой для снижения сопротивления и достаточно толстой под высокие нагрузки. При диаметре бункера 1.8 метра максимальная мощность червячного редуктора 5.5кВт, которой не хватает для волокнистого материала. Переход на цилиндрический редуктор конечно помогает решить проблему и даже строить довольно высокие бункеры с увеличенным объемом до 5м3, но заметно удорожает конструкцию.

Заморочка происходит и с герметизацией выхода вала из бункера, так как на дне сырье создает давление при высокой абразивности, что приводит к повреждению манжет, попаданию его в подшипники и в привод. Для подачи щепы обычно не делают уплотнений, оставляя минимальный зазор между корпусом и валом. А вот для подачи муки в гранулятор этот агрегат имеет очень малую надежность. Более-менее спасает толстая войлочная прокладка, зажатая между плоскостью мешалки и корпусом. Цена её повреждения – замена мотор-редуктора.

Наличие привода под бункером накладывает ограничения на размер выходящего окна, что может приводить к импульсной подаче в такт вращения мешалки при выходе на максимальную производительность. Это происходит потому, что дозатор успевает забрать сырье, а новое еще не обрушилось через окно на транспортер. Частично решается проблема установкой привода на крышку бункера, при этом на дне крепится уловитель вала, выполняющий роль втулки, где смазкой служит само сырье. Зазоры между валом и втулкой оставляют 5-10мм с отверстиями в цилиндрической части для свободной циркуляции сырья, иначе возможен перегрев и возгорание.

На фото видна еще одна технологическая ошибка: пользуясь цилиндрической формой бункера, сырье в него подается пневмотранспортом через шланг от дробилки по касательной к стенке. По замыслу сырье должно оседать, а избыток воздуха выходить через тканые фильтры. Это еще как-то работает на крупном сырье, а при подаче опилки львиной долей древесной пыли фильтры быстро забиваются, и создается избыточное давление. Когда уровень сырья в бункере снижается до минимального, избыток воздуха резко продувает его сквозь дозатор, бесконтрольно заполняя прессующий узел гранулятора. Это приводит к резкой перегрузке, а в случае слабой конструкции и отсутствия должной защиты – к поломке дорогостоящего агрегата. Хотя установка циклона со шлюзом для правильного осаждения материала и удваивает цену демпферного бункера, она окупится безопасностью в первые же месяцы работы.

Еще более опасна сборка бункера с фильтрами крышке в отношении пожара. Если при переработке сухой стружки или опилки случится попадание гайки в дробилку, то пламя из воздуховода попадает сразу в бункер, где кругами витает стружка. Фильтры прогорают за считанные секунды, и поднимающийся вихрь огня превращает бункер в перевернутую ракету с четырьмя соплами.

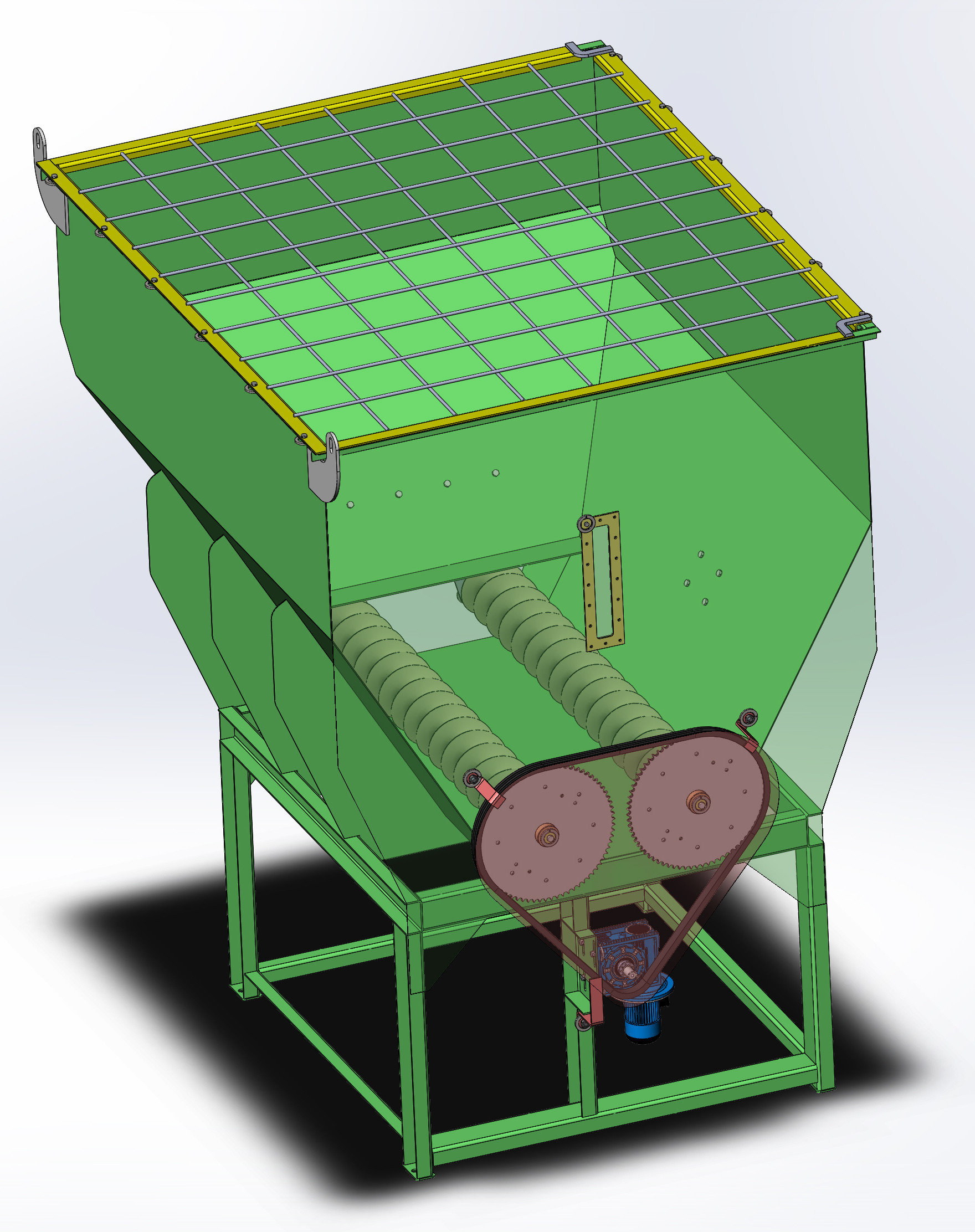

Гораздо эффективнее использовать бункеры с горизонтальной мешалкой. Вал перемешивателя крепится на двух подшипниках, установленных в вертикальных стенках. До них сырье доходит эпизодически, поэтому уплотнения служат очень долго. Снаружи достаточно места для установки цепной звездочки диаметром 0.7-1 метр, что позволяет использовать дешевый червячный редуктор 1.5-2.2кВт с предустановленной звездочкой диаметром 150-200мм. Таким образом, создается высокий крутящий момент довольно дешевым способом, а с учетом довольно низкой скорости цепи при своевременном обслуживании цепная передача может прослужить 5-7 лет. Такая компоновка взята от кормосмесителя, где интенсивность перемешивания и мощность привода на порядок больше.

Гораздо эффективнее использовать бункеры с горизонтальной мешалкой. Вал перемешивателя крепится на двух подшипниках, установленных в вертикальных стенках. До них сырье доходит эпизодически, поэтому уплотнения служат очень долго. Снаружи достаточно места для установки цепной звездочки диаметром 0.7-1 метр, что позволяет использовать дешевый червячный редуктор 1.5-2.2кВт с предустановленной звездочкой диаметром 150-200мм. Таким образом, создается высокий крутящий момент довольно дешевым способом, а с учетом довольно низкой скорости цепи при своевременном обслуживании цепная передача может прослужить 5-7 лет. Такая компоновка взята от кормосмесителя, где интенсивность перемешивания и мощность привода на порядок больше.

Снизу бункера с горизонтальной осью мешалки пространство открыто и позволяет делать окно выгрузки практически на всю длину. Частота вращения мешалки достаточна 5-6 об/мин, что при установленных трех лопастях обеспечивает непрерывное наполнение шнекового дозатора и максимальную плавность подачи при любой скорости разгрузки. Кроме того, поднимающиеся из сырья лопасти способствуют рыхлению сырья, уменьшая нагрузку на привод.

Снизу бункера с горизонтальной осью мешалки пространство открыто и позволяет делать окно выгрузки практически на всю длину. Частота вращения мешалки достаточна 5-6 об/мин, что при установленных трех лопастях обеспечивает непрерывное наполнение шнекового дозатора и максимальную плавность подачи при любой скорости разгрузки. Кроме того, поднимающиеся из сырья лопасти способствуют рыхлению сырья, уменьшая нагрузку на привод.

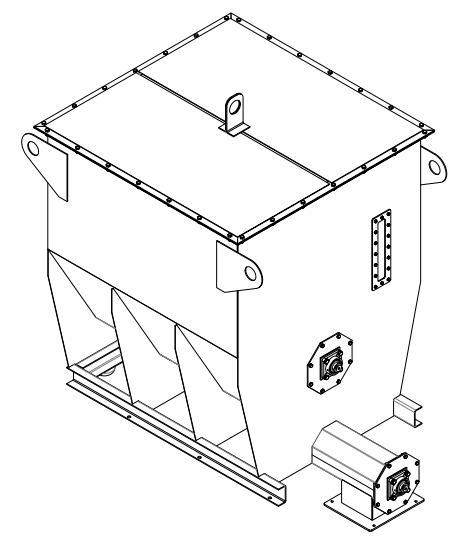

Если внизу бункера располагаются несколько шнековых дозаторов или довольно широкий цепной транспортер, то для сухого сырья возможно обойтись вовсе без мешалки при определенных соотношениях в геометрии бункера. Высота наклонных стенок должна быть не более ширины нижнего выхода на транспортер или шнеки, а общая высота не более двух ширин нижнего выхода. Угол наклона стенок к горизонту при этом не менее 60°. При такой конфигурации вероятность сводообразования крайне низкая. При проектировании бункеров с цепным транспортером в основании для увеличения рабочего объема часто прибегают к его удлинению в 4-5 раза по отношению к ширине. В таких случаях допускается делать бункер более высоким, так как наполнение его до краев маловероятно, а на расположенных внутри стяжках могут образовываться довольно крупные комки, периодическое обрушение которых создает достаточную вибрацию для самоочистки стенок металлического корпуса.

Если внизу бункера располагаются несколько шнековых дозаторов или довольно широкий цепной транспортер, то для сухого сырья возможно обойтись вовсе без мешалки при определенных соотношениях в геометрии бункера. Высота наклонных стенок должна быть не более ширины нижнего выхода на транспортер или шнеки, а общая высота не более двух ширин нижнего выхода. Угол наклона стенок к горизонту при этом не менее 60°. При такой конфигурации вероятность сводообразования крайне низкая. При проектировании бункеров с цепным транспортером в основании для увеличения рабочего объема часто прибегают к его удлинению в 4-5 раза по отношению к ширине. В таких случаях допускается делать бункер более высоким, так как наполнение его до краев маловероятно, а на расположенных внутри стяжках могут образовываться довольно крупные комки, периодическое обрушение которых создает достаточную вибрацию для самоочистки стенок металлического корпуса.

Выбор шнека или цепи со скребками производится как из механических, так и из экономических принципов целесообразности. При ширине основания до 700мм и длине до 2 метров вполне дешево и надежно использовать два шнека диаметром 250-300мм или три шнека диаметром 150-200мм, приводимые единым мотор-редуктором через цепную передачу. При большей ширине или длине основания нагрузка на звездочки становится слишком большой и неравномерной, и гораздо эффективнее уже применять цепи со скребками, чем устанавливать несколько приводов и согласовывать их работу.

Выбор шнека или цепи со скребками производится как из механических, так и из экономических принципов целесообразности. При ширине основания до 700мм и длине до 2 метров вполне дешево и надежно использовать два шнека диаметром 250-300мм или три шнека диаметром 150-200мм, приводимые единым мотор-редуктором через цепную передачу. При большей ширине или длине основания нагрузка на звездочки становится слишком большой и неравномерной, и гораздо эффективнее уже применять цепи со скребками, чем устанавливать несколько приводов и согласовывать их работу.

При подборе привода для шнекового дозатора следует учитывать, что нагрузка по крутящему моменту практически не меняется при разной скорости вращения, но крутящий момент двигателя снижается почти пропорционально снижению частоты тока, подаваемого на него. Поэтому, чтобы превратить шнековый транспортер в дозатор, следует произвести расчет дважды. Сначала рассчитывается или подбирается по опыту требуемый крутящий момент для работы транспортера, и из него получается мощность двигателя. Далее с учетом возможности замедления в 2-3 раза, во столько же раз увеличивают мощность двигателя, не меняя типоразмер редуктора. Например, для шнека диаметром 200мм и длиной 2 метра при использовании как транспортера достаточно 0.55кВт, что при передаче 1:60 дает сервис-фактор 1.44 для NMRV 075, то есть достаточно надежный. Замена двигателя на 1.5кВт снижает сервис фактор до 0.5, но фактически максимальной нагрузки редуктор никогда не испытает. Очень в этом помогает наличие в настройках частотного преобразователя ограничения по крутящему моменту, при котором происходит аварийная остановка – это на случай заклинивания подшипника или попадания крупных кусков. Таким образом можно значительно сэкономить на редукторах без ущерба для надежности.

Также лучше сразу двигатель доукомплектовать принудительным вентилятором охлаждения, потому что производительность вентилятора в квадратичной скорости зависит от скорости, и при снижении оборотов в 3 раза его эффективность стремится к нулю. Исключения делаются в том случае, если преобразователь частоты снижает обороты лишь на 10-20%, то есть функция лишь подстроечная, а не регулировка подачи в широком диапазоне.