Работать полностью «с колес» возможно только в теории. На практике задержка подачи сырья даже на полчаса может спровоцировать остановку линии на половину смены. Поэтому накопление и способы хранения сырья играют важную роль в технологии переработки, а иногда и ключевую роль в выживании бизнеса. При планировании деревообрабатывающего производства уже на этапе проектирования важно определиться, каким образом будут собираться и транспортироваться отходы. И тут всего два варианта: либо они выводятся единой системой транспортеров в хранилище, либо образуются местечково с вывозом колесной техникой. От этого сильно меняется взаимное расположение биржи сырья, цеха распиловки, сушилок древесины, цеха склейки, котельной и прочих объектов.

Выведение централизованными транспортерами заметно удорожает объект в целом и усложняет компоновку, зато дает значительную экономию за счет исключения погодного и человеческого фактора. Такой подход наиболее оправдан на крупных предприятиях, когда переработка исчисляется десятками и сотнями тысяч тонн сырья в месяц. Часто на таких объектах оборудование располагается в несколько этажей, что экономит производственную площадь и снижает общую длину транспортеров за счет установки самотеков. Для переработки древесины в таких случаях применяют станки с большими и мощными фрезами, которые, превращая бревно в лафет, переводят лишнюю древесину сразу в мелкую щепу, минуя образование горбыля. Возле других станков устанавливают шредеры и рубительные машины, которые сбрасывают измельченные отходы на единый транспортер. Огромным преимуществом такой системы является то, что все операции происходят в помещении либо в закрытых от осадков транспортерах. Вероятность попадания почвы, камней, снега и прочих нежелательных премиксов минимальна. Качество древесного сырья максимально высокое, так как уже на входе в технологическую цепочку обычно установлены окорочные станки, и с верхним слоем уходят все загрязнения. Минус такого подхода в том, что если по какой-то причине остановится единый сброс отходов, то придется останавливать работу всего комбината и нести значительные убытки. На этот случай предусматриваются отдельные выводы отходов и аварийные небольшие склады, из которых отход перемещается фронтальным погрузчиком и самосвалами.

Гораздо чаще приходится пристраивать пеллетный завод к уже существующему объекту, на котором давно сложилась своя логистика и с наращиванием темпа производства каждое место сбора отходов превращается в маленький апокалипсис. Обычно к опилке и щепе относятся как к мусору и не облагораживают площадки, сваливая их прямо на грунт. Также в эти кучи выбрасываются консервные банки, изношенные детали, обломки упаковки с гвоздями. В дальнейшем все это перемешивается колесами в единую массу, создавая болото, антисанитарию и прочие кармические предпосылки. Примечателен случай, когда через пару месяцев после запуска пеллетного завода в один день резко пошел сильный износ дробилок и матрицы гранулятора, операторы никак не могли настроить оборудование на стабильную работу. Оказалось, что водитель погрузчика просто выполнял задание «очистить территорию от свалки» и, когда заканчивалась опилка, загрузил в пеллетный завод все, что осталось вместе со строительным мусором.

Безусловно, самый дешевый способ хранения сырья на открытой площадке. Если регион не отличается обилием осадков и сильными ветрами, то хранение таким способом в течение нескольких недель или месяцев вполне приемлемо для сырой древесины. Однако даже большие открытые площадки гораздо дешевле заранее облагородить достойным покрытием. Самый лучший ландшафтный дизайн – это асфальт и бетон.

Для ломаных поддонов, щепы полученной из них, для шелухи подсолнечника, тюков соломы или древесной стружки необходим крытый склад. Образование слоев с разной влажностью может полностью нарушить ритмичность работы завода даже при наличии сушильного комплекса и резко снизить качество продукции. По возможности склады сырья делают и для сырой древесины, так как горбыль естественным образом довольно быстро просыхает до 30-40% влажности, а верхние слои из кучи с намерзшим снегом в последующем образуют чрезмерно влажную щепу, которая не успевает высохнуть одновременно с основной массой.

Если на въезде в промышленную зону не установлен весовой контроль, то массу сырья точно определить не возможно. Единственный способ – разделять по кучам и делать контрольный замер по выпускаемой продукции как по объему, так и по качеству. Контроль влажности опила обычными для зерна способами мало информативен в виду неоднородности как по объему партии, так и в течение разных климатических сезонов. О качестве сырья гораздо легче судить уже в процессе переработки, определяя влажность в бункере предварительно измельченной щепы и проверяя отделяемые сторонние примеси.

В перемещении сырья от источников на территорию пеллетного завода важны коммуникативные навыки и комплексный подход. Гораздо дешевле и надежнее вложиться в обустройство временного склада в отправной точке, чем героически бороться на этапах очистки и с выравниванием влажности. Самый простой способ – установка ПУХТО под циклон системы аспирации предприятия. Уже существующие опоры циклона обшить профлистом, а со стороны подачи транспорта закрепить занавес из брезента на толстой нержавеющей струне. Полезно будет проверить и отремонтировать систему аспирации, находящуюся вне помещения. Такое облагораживание может полностью исключить попадание осадков, сторонних примесей, а также позволяет оперативно вывозить сырье без применения фронтального погрузчика.

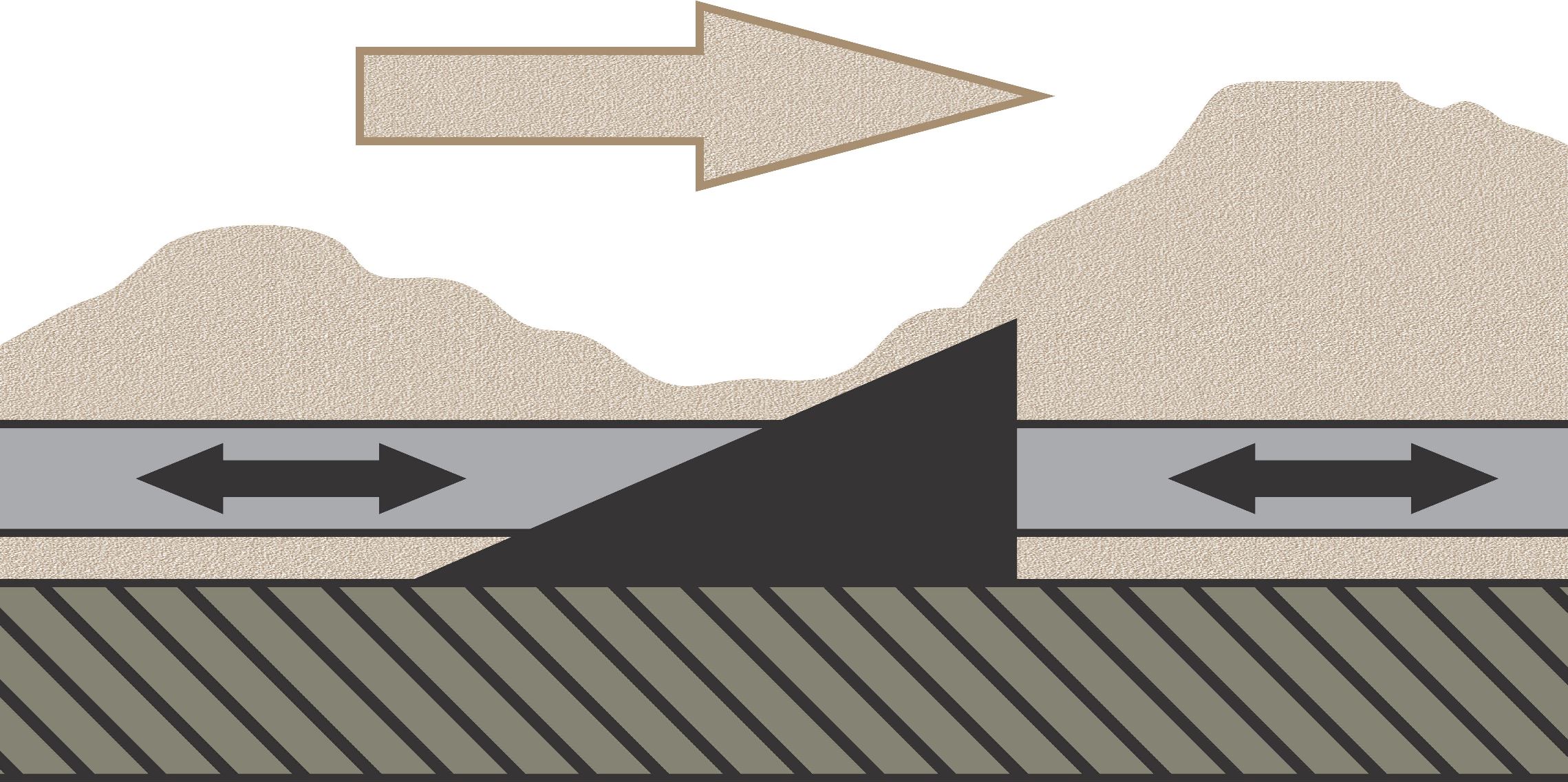

Подвоз горбыля на лесовозах – самое неблагодарное дело. С каждым годом станки совершенствуются, экономия материалов все чаще выходит на первые позиции. Из бревна выпиливают максимальное количество полезных заготовок. Оставшийся горбыль часто бывает смешан с так называемой «лапшой» - настолько тонкими палками, что при естественной влажности они способны гнуться и даже завязываться в узлы подобно веревке. Такие отходы после погрузки на лесовоз и последующей разгрузки оказываются плотно переплетенными и автоматическая подача в рубительную машину невозможна. Растаскивание кучи баграми на столе подачи малоэффективно и опасно для персонала. Популярных решений такой проблемы всего два: либо установка специального всеядного и довольно дорогого шредера на территории пеллетного предприятия, либо финансирование доукомплектации рубительными машинами источников сырья. Второй вариант возможен, когда горбыль и обрезки выводятся с лесопилки единым транспортером. Если все поступающее сырье приходит в сыпучем виде, то у начальника пеллетного производства забот гораздо меньше.

Еще один важный момент: приемка отходов должна быть платной. Какая бы не была тяжелой ситуация с экологами и свалками, даже при сильных административных рычагах воздействия, должна быть хотя бы минимальная цена приемки отходов. При отрицательной цене сырья владельцы этого самого сырья продолжают к нему относиться как к проблеме. Как только выпросят пару долларов оплаты за каждую машину под предлогом «хотя бы водителю на конфеты», всё. Дальше отходы становятся ценным сырьем, и цена на них будет расти до тех пор, пока не заберет всю прибыль от производства биотоплива.