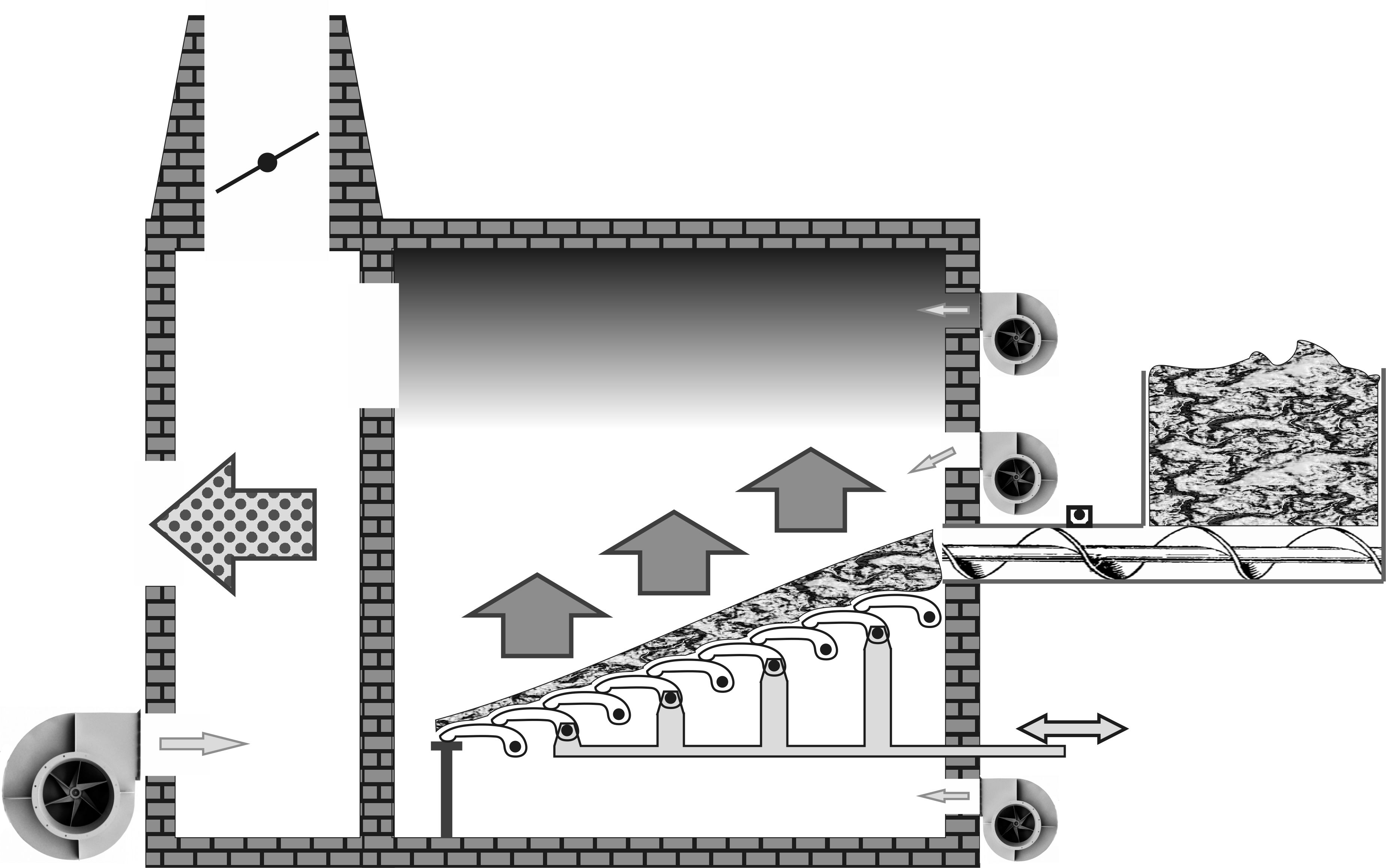

Простейшим способом сушки относительно однородного мелкого сырья, которое не склонно к налипанию на рабочие органы, является активное обдувание горячими газами при одновременном перемешивании. Получение такой смеси газов, называемой «сушильный агент» подробно описывается в разделе «Теплогенерация». По сути сушилки отличаются способами перемешивания и перемещения сырья, а высыхает оно почти во всех случаях получая тепло от продуваемого агента как прямым контактом, так и посредством передачи через нагретые части рабочих органов сушилки и корпуса. Иногда в качестве теплоносителя используется вторично нагретый воздух или жидкость, но такие варианты применяются гораздо реже из-за низкого КПД сушки либо высокой стоимости оборудования.

Настраивать влажность сырья на выходе возможно двумя способами:

- регуляция мощности теплогенератора через изменение температуры или объема сушильного агента

- регуляция темпа подачи сырья в сушилку

Комбинировать эти способы возможно только при использовании контроллера, в котором нужно прописать все возможные режимы работы, что является практически невыполнимой задачей для небольших производств и разнородного сырья. Непрерывное изменение температуры на входе в сушилку будет бороться с инертностью теплогенератора. Кроме того, амплитуда колебаний температуры может достигать больших значений, и такой режим крайне нежелателен для футеровки теплогенератора, так как перепады температуры быстро разрушают шамотную кладку и приводят к усталостным трещинам на присоединительных фланцах воздуховодов. Изменение количества теплового агента оказывает более мягкое влияние на температурный режим теплогенератора, но также имеет свои ограничения и, в конечном счете, приводит к значительным изменениям температуры в топке.

В связи с вышеперечисленными недостатками наиболее популярный способ – регулирование подачи сырья. При стабильной температуре и количестве сушильного агента на входе в сушилку считается, что испаряется стабильное количество воды каждый час работы. Увеличивая или уменьшая подачу сырья, мы можем получать соответственно больше или меньше остаточной влаги в нем.

Расчет энергозатрат на сушку складывается из нескольких величин:

- Удельная теплота парообразования 2МДж/кг, а значит на испарение 1 тонны воды из сырья влажностью 55% с целью получения 1 тонны с влажностью 10% потребуется 2000МДж

- Так как до начала сушки сырье нужно нагреть хотя бы до 70°С, чтобы оно начало активно испарять влагу с поверхности, то на исходные 2 тонны влажного сырья при нагреве от 0°С придется потратить еще (1000*4,2*70+1000*1,56*70)/1000 = 403,2МДж

- Если сырье было перемерзшее, то на плавление 1 тонны воды нужно дополнительно 330МДж.

Таким образом в зависимости от времени года колебания затрат тепла могут отличаться почти в 1.5 раза, и во столько же раз падает производительность сушилки, так как ее способность передавать тепло сырью ограничена. Конечно, не всегда нужно так сильно подогревать сырье, и в некоторых режимах сырье выходит заметно холоднее сушильного агента, что бывает при большом количестве продуваемого воздуха с крайне низкой исходной влажностью. Сырье может подсыхать летом или влага может вымораживаться зимой, поэтому чаще всего в расчет берут именно энергию испарения для определенной исходной влажности, отбрасывая остальные факторы как временные или просто закладывая запас на 25% производительности для среднегодовых показателей.

Дальнейший расчет ведут на примере конкретных моделей, но наиболее частый случай с входящей в сушилку температурой агента около 300°С и выходящий в пределах 100°С. То есть теплогенератор должен нагреть атмосферный воздух на 300 градусов, чтобы после этого воздух отдал свое тепло с понижением температуры на 200 градусов. Это основная часть потерь КПД, который в данном случае упирается в предел 67%. То есть для получения 2000МДж сырьем нужно подать в сушилку 3000МДж за 3600 секунд, что соответствует 833кВт тепловой мощности. С запасом в 25% и вырисовывается всем известная простая формула: на 1 тонну в час производительности по сухому опилу от естественной влажности требуется теплогенератор мощностью 1МВт.

Это конечно примитивный расчет лишь для первичного представления. Эффективные сушилки редко превышают температуру на выходе в 70°С, а на входе возможна подача до 400°С. Зимой до 10% тепла могут теряться на оставшихся без теплоизоляции воздуховодах, поверхностях сушилки и искрогасительных циклонах. Тогда КПД получится (400°С -70°С)/400°С*100%-10% = 72,5%. Летом при исходной влажности сырья ниже 30% велика вероятность возгорания, поэтому на входе в сушилку подают не более 150…200°С с 40…50°С на выходе, то есть снова значение КПД, близкое к 70%. Очень не многие сушилки выдерживают подачу теплового агента с температурой 500, и даже 700°С без ускоренного износа и повреждения. Часто подобные примеры лишь продукт некорректного измерения температуры, когда датчик установлен до подмеса холодного воздуха либо вверху воздуховода при явном различии температур в потоке.

Перемещение сырья внутри сушилки осуществляется несколькими способами:

- Пневматический – почти непрерывное витание с кратковременным залеганием в лабиринтах внутреннего устройства

- Смещением в потоке, когда при каждом обороте перемешивания сырье относит ближе к выходу

- Гравитационный способ реализуется установкой сушилки с наклоном или вовсе вертикально, чтобы при помощи вибрации или мешалки сбрасывать сырье к нижнему выходу

- Механический - за счет установки насадок спиралевидной формы, шнеков или решетчатых транспортеров

В зависимости от преобладающего способа и основного механизма сушилки разделяют на барабанные, роторные, ленточные, аэродинамические, сушки-измельчения, трубные и так далее.