Развитие индустрии безколлекторных синхронных электроприводов покоряет семимильными шагами не только рынок квадрокоптеров и электротранспорта, но и докатилось до замены редукторных передач на прямой привод. Асинхронные двигатели ограничены планкой в 600-700 оборотов в минуту, так как уже при таком расположении катушек статора становится сложно вызывать ритмичное намагничивание короткозамкнутого статора. Для меньших оборотов приходится физически разделять статоры на несколько отдельных частей с независимой системой магнитопроводов, что резко увеличивает себестоимость производства и продолжает снижать КПД двигателя. Многократное удешевление электроники, управляющей синхронными двигателями, а также доступность неодимовых магнитов перевесила чашу весов в сторону синхронных двигателей, так как сборка «асинхронный + редуктор» в некоторых случаях стала дороже синхронного двигателя по себестоимости производства.

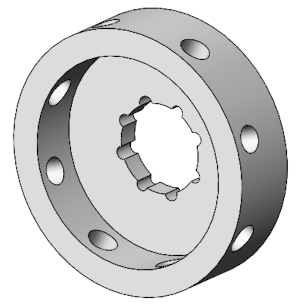

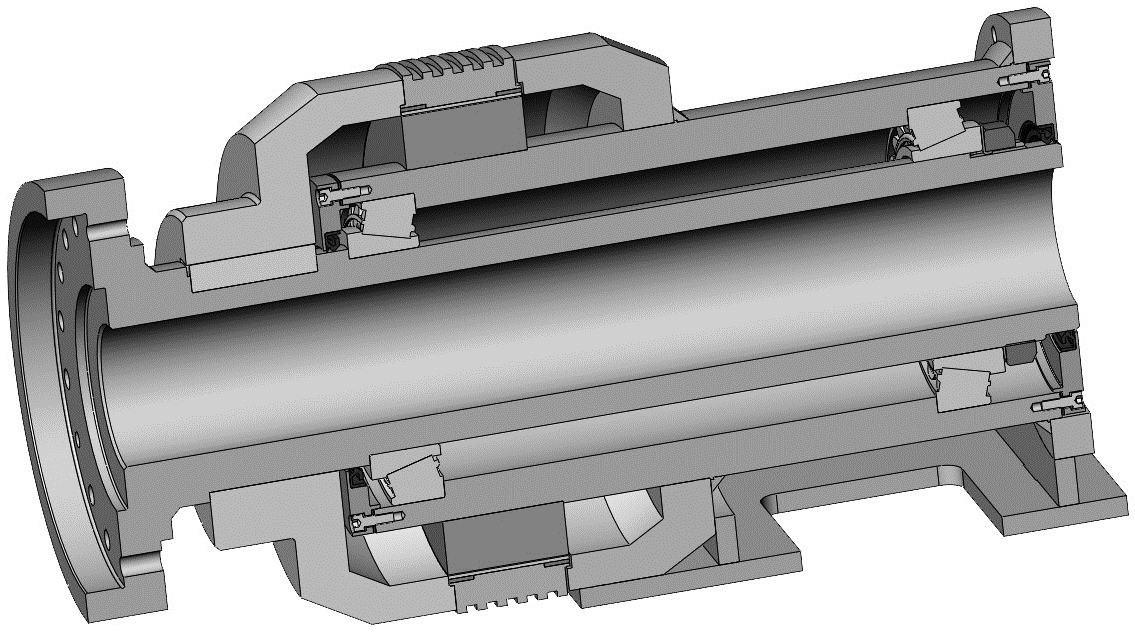

Если сравнивать с гранулятором на основе серийного редуктора, то похожей деталью остается полый тихоходный вал. Отверстие в нем также достаточно большое для расположения неподвижного вала, удерживающего ролики. Вместо самой большой шестерни или огромного шкива на вал план-шайбы крепится алюминиевый ротор, в котором закреплены ряды неодимовых магнитов в заданной последовательности полюсов. На задней части статора предусмотрены отверстия крепления защитного устройства, а также элементы системы охлаждения. Таким образом, исключаются самые проблемные части станка, связанные с понижением оборотов и увеличением крутящего момента – шестерни и шкивы. Сокращается количество подшипников привода всего до двух, которые при своих огромных диаметрах и низких оборотах способны служить весь срок жизни станка без замены, особенно если применять роликовые конические подшипники с возможностью регулировки.

Если сравнивать с гранулятором на основе серийного редуктора, то похожей деталью остается полый тихоходный вал. Отверстие в нем также достаточно большое для расположения неподвижного вала, удерживающего ролики. Вместо самой большой шестерни или огромного шкива на вал план-шайбы крепится алюминиевый ротор, в котором закреплены ряды неодимовых магнитов в заданной последовательности полюсов. На задней части статора предусмотрены отверстия крепления защитного устройства, а также элементы системы охлаждения. Таким образом, исключаются самые проблемные части станка, связанные с понижением оборотов и увеличением крутящего момента – шестерни и шкивы. Сокращается количество подшипников привода всего до двух, которые при своих огромных диаметрах и низких оборотах способны служить весь срок жизни станка без замены, особенно если применять роликовые конические подшипники с возможностью регулировки.

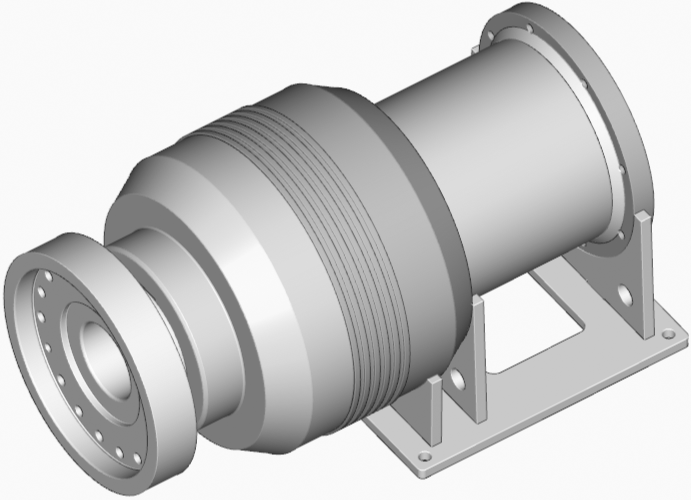

На рисунке показаны эскизы привода гранулятора мощностью 110кВт. Для создания гранулятора на 220кВт достаточно увеличить диаметр полого вала в 1.5 раза и нанизать на него уже два ротора с магнитами. Таким образом привод окажется универсальным по основным частям для двух моделей грануляторов в самом массовом сегменте рынка.

На рисунке показаны эскизы привода гранулятора мощностью 110кВт. Для создания гранулятора на 220кВт достаточно увеличить диаметр полого вала в 1.5 раза и нанизать на него уже два ротора с магнитами. Таким образом привод окажется универсальным по основным частям для двух моделей грануляторов в самом массовом сегменте рынка.

Низкие обороты не позволяют использовать пассивные крыльчатки на валу для охладительного обдува двигателя. Популярное решение – жидкостное охлаждение статора, как наиболее надежный вариант защиты от перегрева и наиболее проблемный в обслуживании. Простая альтернатива – достаточно мощный вентилятор для продувания предварительно очищенного фильтрами воздуха сквозь двигатель, как это уже успешно применяется в приводе с ременной передачей. Избыточное давление внутри корпуса гарантирует защиту от внешней пыли, защищая обмотки и подшипники.

Применение контроллера позволяет регулировать обороты, настраивая процесс гранулирования различного сырья на оптимальные параметры. При должных запасах по току и охлаждению кратковременные перегрузки переносятся также достойно, как с редукторной передачей, но с гораздо меньшим воздействием вибрации и шума.

Уже запущены в серийное производство грануляторы с прямым приводом от немецкой и швейцарской компаний с мощностью применяемых двигателей от 320 до 580кВт. Их ценник на настоящий момент в 2-3 раза выше, чем у брендов с редукторной передачей. Безусловно, наценка оправдается наработкой моточасов за счет уменьшения потерь времени на обслуживание, да и в принципе большего срока службы. На вопрос о перспективах компактных моделей для малого бизнеса отвечают, что ценник становится неоправданно высоким. Так что этот сегмент рынка еще не занят, а возможностей для его насыщения становится все больше.