Барабанные сушилки бесспорно просты в конструкции и расчетах, в возможностях адаптации под различные виды сырья. Они изготавливаются из самых разных подручных средств: от бочек из под масла до бывших в употреблении цистерн, что временами снижает их себестоимость до безобразия. И если отмести в сторону все недостатки, связанные с откровенно разгильдяйским уровнем производства или попытками сэкономить там, где уже не на чем, то остаются всего три весомых недостатка:

Пожароопасность на входе в сушильный барабан

Как уже отмечалось, для лучшего подхвата сырья потоком теплового агента устанавливают лесенки со ступенями из пластин либо самотек с большим уклоном в виде половины продольно разрезанной трубы. Оба варианта работают в узком диапазоне скоростей потока и темпа подачи сырья. Дело в том, что как сырье своей массой, так и самотек создают преграду, за которой образуется область разрежённости газов. Падающее с верхних насадок сырье при пролете возле входа втягивается в эту область навстречу потоку, то есть происходит обратный заброс, который из-за завихрений направляет щепки вокруг лесенки или лотка. Большая часть, конечно же, снова подхватывается потоком сырья и агента и возвращается в барабан. Этот круговорот части сырья приводит к накоплению наиболее крупных щепок в начале барабана, где они способны шлифоваться друг о друга, приобретая обтекаемые формы. При повышении температуры теплового агента щепки перегреваются и возгораются. Это еще не приводит к пожару, так как вокруг сырой опил, но по мере прогорания и превращения щепки в легкий уголек, она способна долететь до конца барабана и попасть в уже высушенный опил. Здесь при активном обдувании возгорание происходит за 20-30 секунд, которое снаружи сначала замечается по чернеющей краске на воздуховодах и циклоне, а затем по раскаляющимся докрасна всем частям от выхода из барабана до выходящей на улицу выхлопной трубы.

Как уже отмечалось, для лучшего подхвата сырья потоком теплового агента устанавливают лесенки со ступенями из пластин либо самотек с большим уклоном в виде половины продольно разрезанной трубы. Оба варианта работают в узком диапазоне скоростей потока и темпа подачи сырья. Дело в том, что как сырье своей массой, так и самотек создают преграду, за которой образуется область разрежённости газов. Падающее с верхних насадок сырье при пролете возле входа втягивается в эту область навстречу потоку, то есть происходит обратный заброс, который из-за завихрений направляет щепки вокруг лесенки или лотка. Большая часть, конечно же, снова подхватывается потоком сырья и агента и возвращается в барабан. Этот круговорот части сырья приводит к накоплению наиболее крупных щепок в начале барабана, где они способны шлифоваться друг о друга, приобретая обтекаемые формы. При повышении температуры теплового агента щепки перегреваются и возгораются. Это еще не приводит к пожару, так как вокруг сырой опил, но по мере прогорания и превращения щепки в легкий уголек, она способна долететь до конца барабана и попасть в уже высушенный опил. Здесь при активном обдувании возгорание происходит за 20-30 секунд, которое снаружи сначала замечается по чернеющей краске на воздуховодах и циклоне, а затем по раскаляющимся докрасна всем частям от выхода из барабана до выходящей на улицу выхлопной трубы.

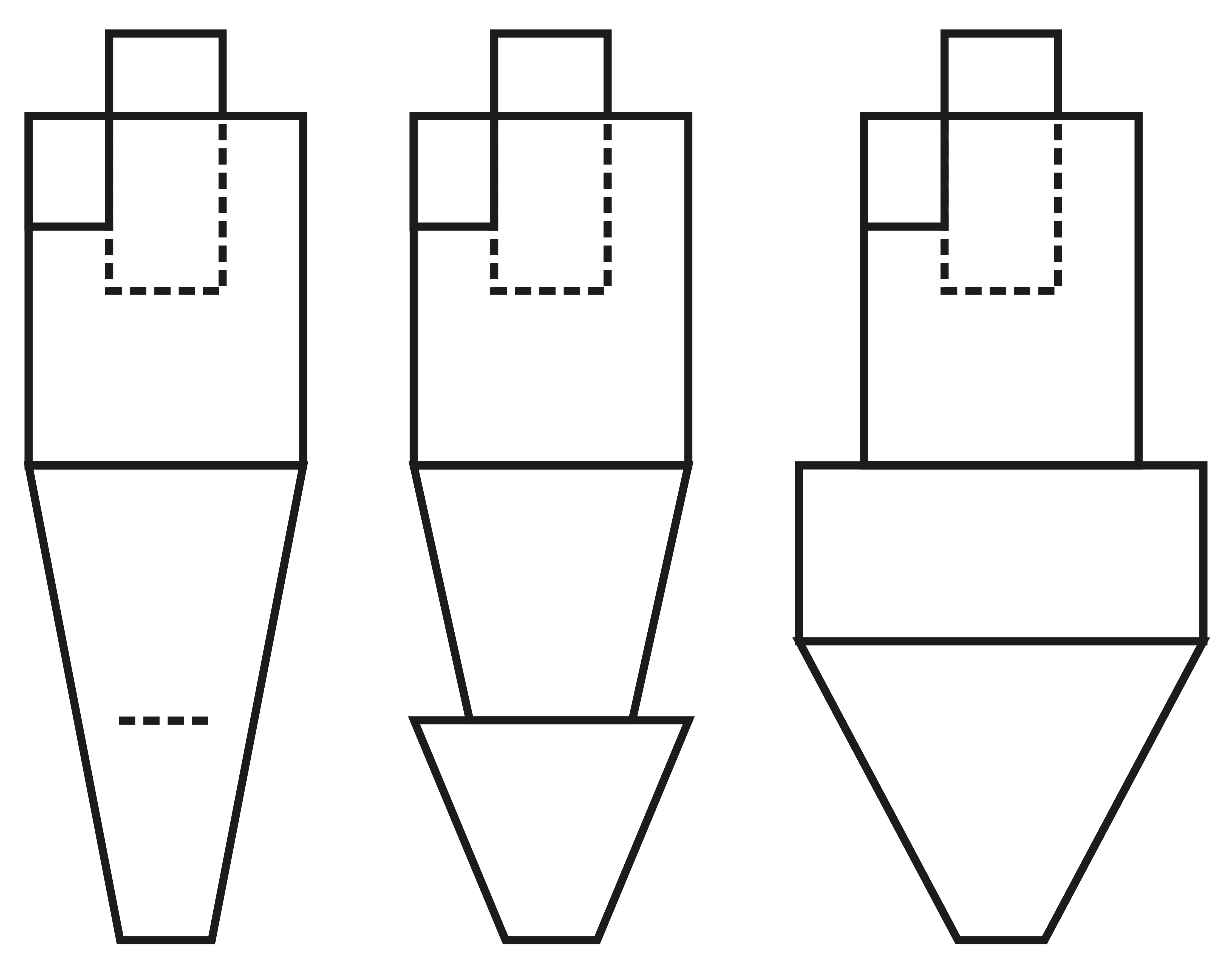

Борьба с накоплением сырья во входном патрубке и в начале барабана сводится к двум мерам. Во-первых, следует заузить входной патрубок для увеличения скорости потока агента с достижением скорости не менее 25 м/с, чтобы даже в завихрениях результирующая скорость была достаточной для уноса крупных влажных щепок. Во-вторых, на входе в барабан следует сразу ставить рассекатель, который отделит основной объем барабана от входа во избежание обратного втягивания сырья завихрениями. Косые шнекообразные насадки должны уходить за рассекатель минимум на 0.5 метра, чтобы исключить накопление кучи сырья с перекрыванием просвета для движения потока.

Если вход в барабан уже довольно широкий, а труба с тепловым агентом спускается сверху, то проблему возможно решить кардинальным способом: входящий воздуховод расположить под углом не менее 45° для исключения накопления сырья, а под ним в вертикальную стенку врезать шнек, которым подавать сырье в полость барабана. При такой компоновке у сырья не будет шанса к накоплению в горячем потоке, а корпус шнека с сырьем легко защитить от нагрева теплоизоляцией.

Если вход в барабан уже довольно широкий, а труба с тепловым агентом спускается сверху, то проблему возможно решить кардинальным способом: входящий воздуховод расположить под углом не менее 45° для исключения накопления сырья, а под ним в вертикальную стенку врезать шнек, которым подавать сырье в полость барабана. При такой компоновке у сырья не будет шанса к накоплению в горячем потоке, а корпус шнека с сырьем легко защитить от нагрева теплоизоляцией.

Износ бандажей и опорных катков

Обрезиненые колеса прощают многое, но обычно не выдерживают барабаны производительностью больше 1 тонны в час. В принципе пересчет удельной площади опоры показывает, что специально изготовленные четыре колеса шириной 400-500мм способны нести нагрузку от барабана весом 12-15 тонн, но здесь уже становится неадекватным ценник на такой же ширины бандажи и собственно на сами эксклюзивные катки. Поэтому самый простой способ – установка на барабан стальных бандажей шириной 100-150мм и чуть большей ширины катков диаметром 300-400мм. Полученные контактирующие между собой пары ассоциируются с железнодорожным транспортом, но часто очень далеки от него по технологическим особенностям. Особенная форма колеса вагона способствует естественному самостоятельному ориентированию строго перпендикулярно рельсе, поэтому основную часть пути контакт испытывает только трение качения. На опорах барабана как бы не старались выставить соосность, боковое трение присутствует всегда. Даже смещение на 50 микрон за один оборот катка соответствует взаимному волочению поверхностей на 1 метр за час или более чем полкилометра за месяц с соответствующим износом. Применение смазки возможно, если привод цепной или шестеренчатый, однако смазка собирает на себя всю абразивную пыль и без регулярной очистки с заменой только усугубляет ситуацию.

Второй особенностью в сравнении с железнодорожным транспортом является взаимодействие различных марок стали на колесе и рельсе. Опыт установки закаленных рельс из могучей стали показал ускорение последних в разы. Дело в том, что твердые частицы попадая на мягкую рельсу вдавливаются и как бы цементируют поверхность. Опыт похож на вибрационное сверление камня медными трубками. Использование твердой рельсы убирает эффект и ведет к обычному износу. Поэтому обычно используется довольно мягкая сталь с содержанием 0.5…1% марганца, способствующего к самоупрочнению поверхности и увеличивающего вязкость сплава. Катки напротив изготавливают из высокоуглеродистых легированных сталей или серого чугуна, имеющего крупные кристаллы карбида. Хрупкость не так опасна, как в транспорте, потому что катки не сталкиваются со стыками и стрелками. Все выше перечисленное указывает, что замена бандажей и катков по стоимости может доходить до половины цены сушильного барабана, а срок службы при перекосе даже одного катка может сократиться до 1-2 лет.

Повышенное внимание при эксплуатации

При относительной простоте конструкции самого барабана, примыкающие к нему части требуют регулярного внимания и обслуживания. Полное забвение грозит дорогостоящим ремонтом и длительными простоями. Износившееся подвижное уплотнение не доставляет сильных хлопот даже при чрезмерном всасывании воздуха снаружи ровно до тех пор, пока не заклинивает, сбрасывая барабан с опор при необратимой деформации воздуховодов. Когда износ бандажей или опорных катков становится заметным обычно уже поздно регулировать, так как барабан начинает «гулять» во все стороны, грозя остановкой или повреждением во время работы. Внезапная остановка барабана от чрезмерной загрузки сырьем при малом опыте оператора может привести к серьезному пожару. Перед вводом в эксплуатацию необходимо проверить работу на всех максимальных режимах по оборотам, загрузке сырья, автоматике контроля вращения и температур. Лучше заранее разобраться с принципом уплотнения, его регулировкой, смазкой, запастись расходниками, даже если они понадобятся через 1-2 года. Обязательно следует проверить наличие и готовность к срабатыванию взрывных клапанов, соответствие их площади к рабочему объему сушилки. Суммарная минимальная площадь клапанов, выраженная в квадратных метрах, рассчитывается умножением объема в метрах кубических на коэффициент 0,05. На прямых участках воздуховодов и циклонах также должны быть организованы взрывные клапана, которые даже для самых тонких участков не должны быть меньше 5 квадратных дециметров.

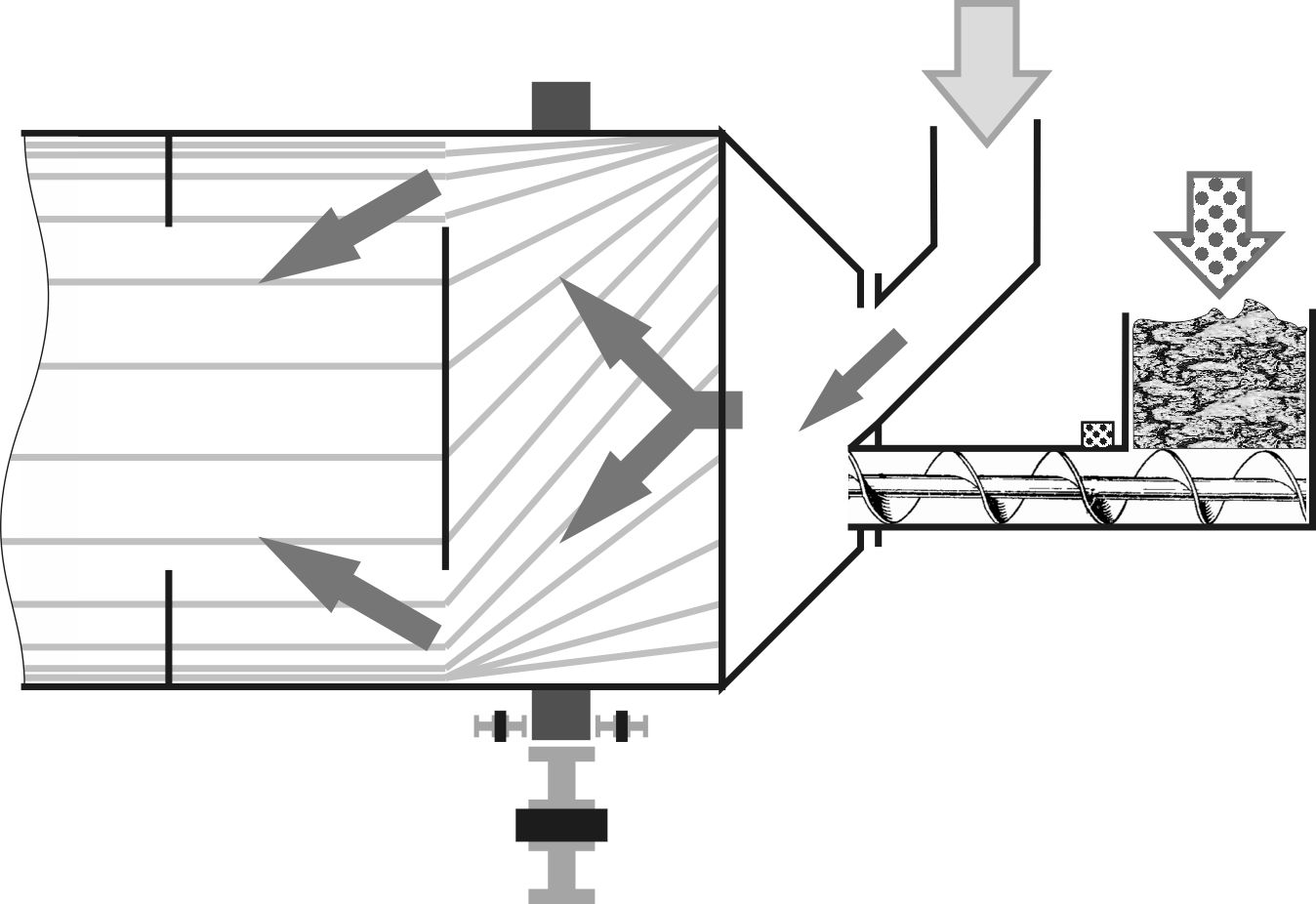

Следует также понимать, что возможности барабана не безграничны. Если с сушкой песка, опилок и щепы все относительно ясно, то работа с такими липкими видами сырья, как помет, барда или сапропель приводит к окатыванию. На выходе вместо сухого рассыпчатого материала получаются мокрые колобки и мелкие окатыши, перекрывающие воздуховоды и забивающие наглухо все пространство дробилок. Для сушки глиноподобного сырья самый простой вариант – возвращение 30-50% высушенного на второй круг для разбавления в смесителе исходной массы со снижением влажности. Еще тяжелее ситуация с сушкой РДФ (Refuse-derived fuel), который на 30-40% состоит из клочков полиэтилена и ему подобных легкоплавких полимеров. В результате наплавления образуются не только окатыши, но и происходит послойное налипание на насадки с постепенным полным зарастанием барабана исходным материалом. Присутствие легкоплавких ингредиентов диктует необходимость снижения входящей температуры агента и, если позволяет конструкция, увеличения количества теплового агента для сохранения производительности. Как правило, это решается установкой дополнительных циклонов, заменой вентилятора сушилки и установкой регулировочного шибера вместо взрывного клапана на входящем патрубке барабана для подачи дополнительного холодного воздуха с минимальным сопротивлением.