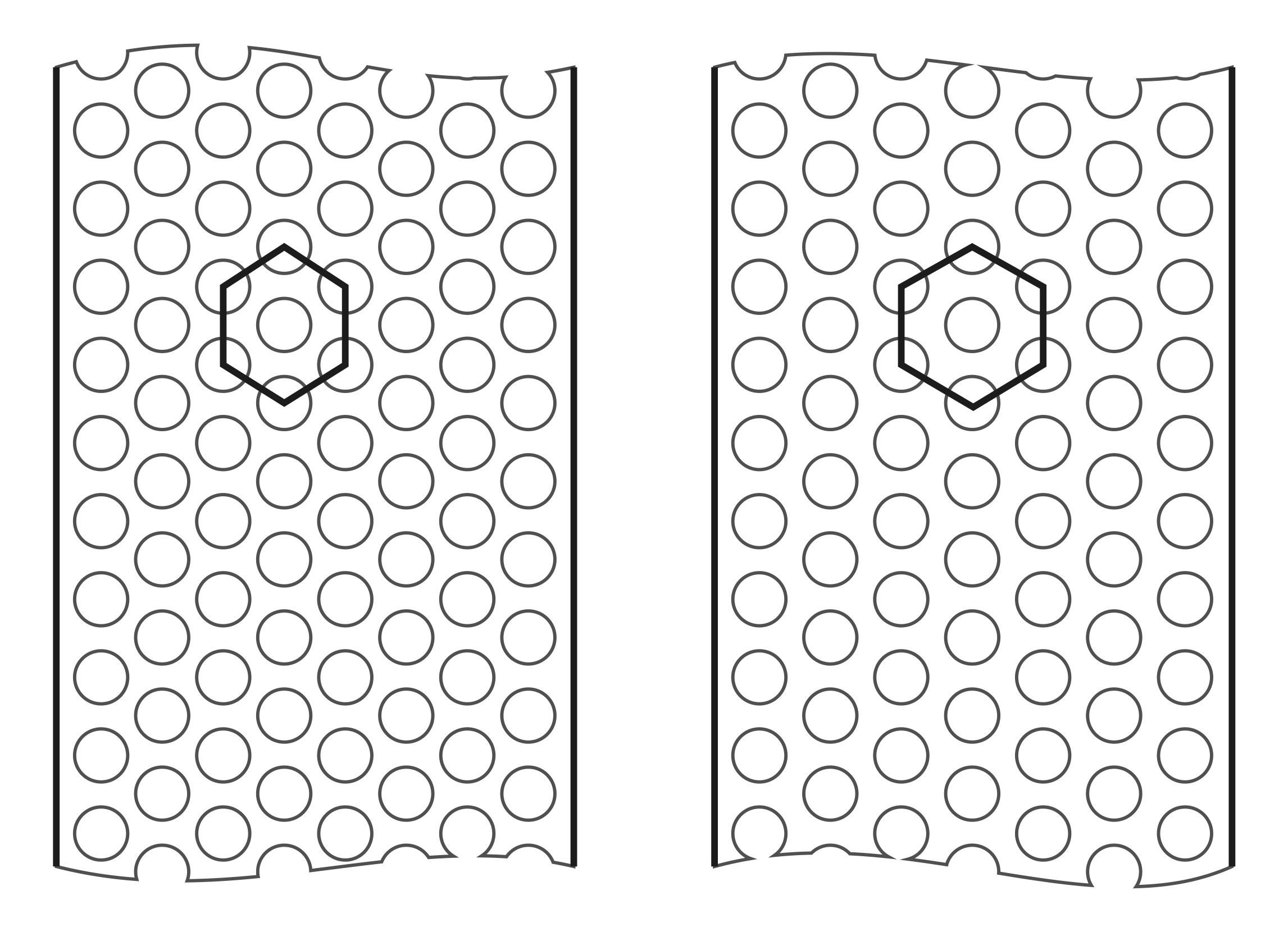

Отдельно стоит упомянуть о расположении отверстий на треке матрицы. Принцип схож с долей перфорации на решетах дробилок: чем больше отверстий помещается на треке, тем большую производительность и эффективность получает пресс-гранулятор, но при этом уменьшается прочность матрицы. На рисунке показаны два варианта расположения отверстий на матрице диаметром 480мм при ширине трека 78мм и диаметре фильеры 8мм. Слева на треке уместили 8 рядов отверстий, справа – семь рядов отверстий. В обоих случаях в каждом ряду по 128 фильер. В период примерно с 2000 по 2020 года таким образом можно было отличить происхождение матриц для гранулятора ОГМ-1.5, так как немецкие отличались большим количеством отверстий, заметно большей производительностью и легким первым запуском в сравнении с китайскими. Позже китайские производители, предупредив о последствиях ослабления матрицы, стали делать такие же по геометрии, как и в Германии.

Отдельно стоит упомянуть о расположении отверстий на треке матрицы. Принцип схож с долей перфорации на решетах дробилок: чем больше отверстий помещается на треке, тем большую производительность и эффективность получает пресс-гранулятор, но при этом уменьшается прочность матрицы. На рисунке показаны два варианта расположения отверстий на матрице диаметром 480мм при ширине трека 78мм и диаметре фильеры 8мм. Слева на треке уместили 8 рядов отверстий, справа – семь рядов отверстий. В обоих случаях в каждом ряду по 128 фильер. В период примерно с 2000 по 2020 года таким образом можно было отличить происхождение матриц для гранулятора ОГМ-1.5, так как немецкие отличались большим количеством отверстий, заметно большей производительностью и легким первым запуском в сравнении с китайскими. Позже китайские производители, предупредив о последствиях ослабления матрицы, стали делать такие же по геометрии, как и в Германии.

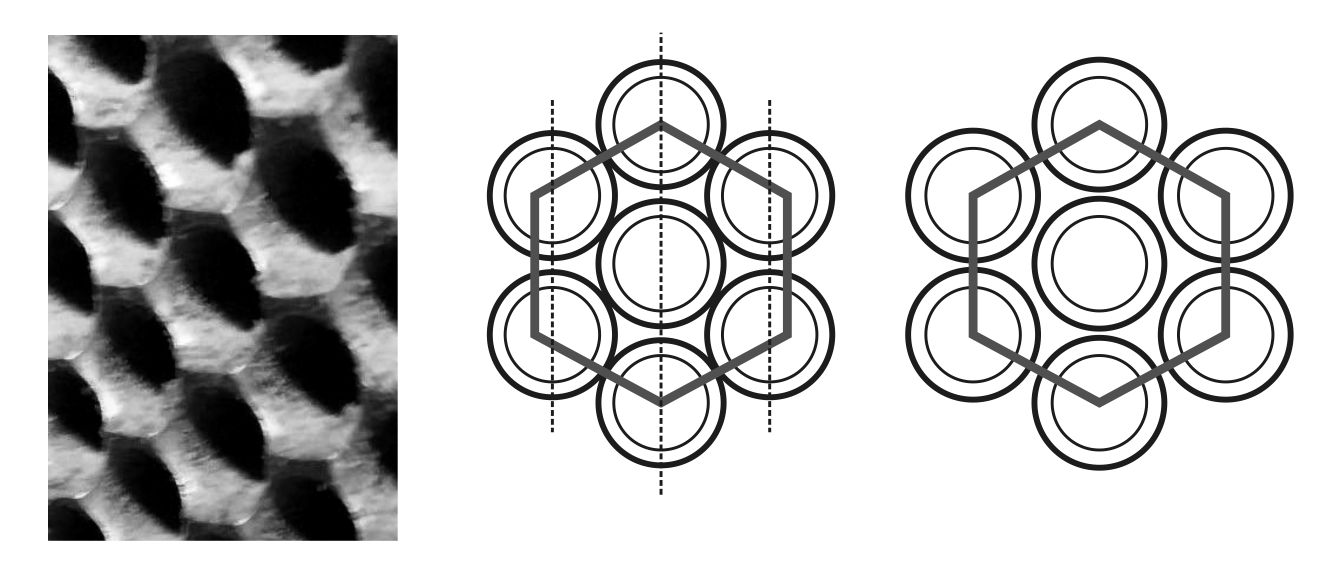

Если рассмотреть более пристально расположение шести ближайший отверстий, то заметно более близкое расположение отверстий из соседних рядов, чем отверстий в одном ряду. Еще ближе расположить не возможно, так как нужно еще место под зенковку, которая по радиусу забирает дополнительно около 1.3мм. В результате при более плотном расположении зенковка отверстий из соседних рядов соприкасается краями, а в дальнейшем подвергается заметно большему смыву сырьем и затачивается подобно лезвию. Приобретая такую форму, поверхность матрицы с минимальным сопротивлением разрезает прогретый и спрессованный корж из опилок, позволяя выдавать максимальную производительность. При этом более толстые перемычки располагаются поперек движения вальца, помогая захвату сырья в клин между обечайкой и матрицей.

Если рассмотреть более пристально расположение шести ближайший отверстий, то заметно более близкое расположение отверстий из соседних рядов, чем отверстий в одном ряду. Еще ближе расположить не возможно, так как нужно еще место под зенковку, которая по радиусу забирает дополнительно около 1.3мм. В результате при более плотном расположении зенковка отверстий из соседних рядов соприкасается краями, а в дальнейшем подвергается заметно большему смыву сырьем и затачивается подобно лезвию. Приобретая такую форму, поверхность матрицы с минимальным сопротивлением разрезает прогретый и спрессованный корж из опилок, позволяя выдавать максимальную производительность. При этом более толстые перемычки располагаются поперек движения вальца, помогая захвату сырья в клин между обечайкой и матрицей.

В немецком исполнении для 8мм фильеры шаг отверстий в ряду 11.75мм, а расстояние между центрами соседних рядов 9.25мм, от края трека до края зенковки оставлено 2мм. Для 6мм фильеры на том же треке помещается уже 10 рядов отверстий по 160 фильер в каждом ряду, при этом шаг отверстий в ряду 9.42мм и расстояние между центрами рядов 7.4мм. То есть для 6мм варианта та же закономерность более редкого шага в ряду, чем расстояние между фильерами соседних рядов.

В немецком исполнении для 8мм фильеры шаг отверстий в ряду 11.75мм, а расстояние между центрами соседних рядов 9.25мм, от края трека до края зенковки оставлено 2мм. Для 6мм фильеры на том же треке помещается уже 10 рядов отверстий по 160 фильер в каждом ряду, при этом шаг отверстий в ряду 9.42мм и расстояние между центрами рядов 7.4мм. То есть для 6мм варианта та же закономерность более редкого шага в ряду, чем расстояние между фильерами соседних рядов.

Существуют условно два типа сверлильных станков для производства кольцевых матриц. Старый вариант - на горизонтальном поворотном столе располагается заготовка, вокруг которой располагаются от 4 до 8 шпинделей со сверлами, направленными к центру заготовки. Оптимальное количество одновременных сверлений - шесть. Такое расположение удобно для обслуживания, достаточно места для довольно мощных приводов, позволяющих высверливать отверстия до16мм диаметром. Однако на таких станках плохая точность позиционирования и делать кольцевые матрицы с отверстиями диаметром меньше 4мм получается с трудом. Новый вариант - матрица располагается вертикально, а сверлильная головка заходит сверху вниз и имеет четыре сверла, установленные на расстоянии 20-25мм. Такое устройство гораздо более точно позиционирует отверстия и используется массово при производстве комбикормовых матриц с отверстиями от 1.5 до 4мм.

Сравнивая матрицы с 8 рядами по 128 отверстий, изготовленными на новых станках, и матрицы с 7 рядами по 126 отверстий, изготовленными на старых станках, получаем уменьшение времени обработки на 42% за счет того, что на старом станке одновременно сверлится 6 отверстий вместо 4 и на один ряд меньше. Таким образом размещая заказы в производствах, специализирующихся на матрицах для биотоплива с большими диаметрами отверстий и эксплуатирующих устаревшие станки можно сэкономить до 20%, если поведение матрицы и ее ресурс устраивают технологов.

Есть еще одна важная деталь практически для любой матрицы: ее трек должен быть выше прилегающего тела на высоту, предназначенную на износ. Если трек и остальное тело детали будут на одной поверхности, то рядом с треком будет напрессовываться сырье и отодвигать вальцы от матрицы, а также меньший износ краев в сравнении с серединой трека не позволит установить новые вальцы без выравнивания матрицы. Если конструкция не позволяет сделать выступающий трек матрицы, то рядом с ним выполняют канавки 8х8 или 10х10мм, над которыми проходит край трека обечайки, оставляя зазор для свободного выхода избытка сырья без запирания в глухой части.

С плоской матрицей все гораздо интереснее. Гексагональное расположение отверстий приводит к появлению глухих мест, где обечайка упирается в сырье и подскакивает как на кочках. Это приводит к ударной нагрузке, увеличению зазора и нестабильной работе. На фото видно накатанную полосу от вальца, внутри которой часть трека без отверстий. При таком расположении желательно делать отверстий больше, хотя крайние и не будут работать в полной мере. Гексагональное распределение отверстий еще неплохо работает на матрицах диаметром 600-1000мм, так как равномерное распределение фильер по площади дает наиболее мягкую и производительную грануляцию, а вот на диаметрах до 300мм получается картина как на фото. Кроме того, на маленьких матрицах с таким рисунком невозможно дешевым способом сделать выступающий трек или ограничивающую его канавку, ведь это потребует фрезеровки по сложной траектории. Как говорится, на заметку массовым производителям матриц на станках с ЧПУ, где сверления и фрезеровка будут заложены в единой программе.

С плоской матрицей все гораздо интереснее. Гексагональное расположение отверстий приводит к появлению глухих мест, где обечайка упирается в сырье и подскакивает как на кочках. Это приводит к ударной нагрузке, увеличению зазора и нестабильной работе. На фото видно накатанную полосу от вальца, внутри которой часть трека без отверстий. При таком расположении желательно делать отверстий больше, хотя крайние и не будут работать в полной мере. Гексагональное распределение отверстий еще неплохо работает на матрицах диаметром 600-1000мм, так как равномерное распределение фильер по площади дает наиболее мягкую и производительную грануляцию, а вот на диаметрах до 300мм получается картина как на фото. Кроме того, на маленьких матрицах с таким рисунком невозможно дешевым способом сделать выступающий трек или ограничивающую его канавку, ведь это потребует фрезеровки по сложной траектории. Как говорится, на заметку массовым производителям матриц на станках с ЧПУ, где сверления и фрезеровка будут заложены в единой программе.

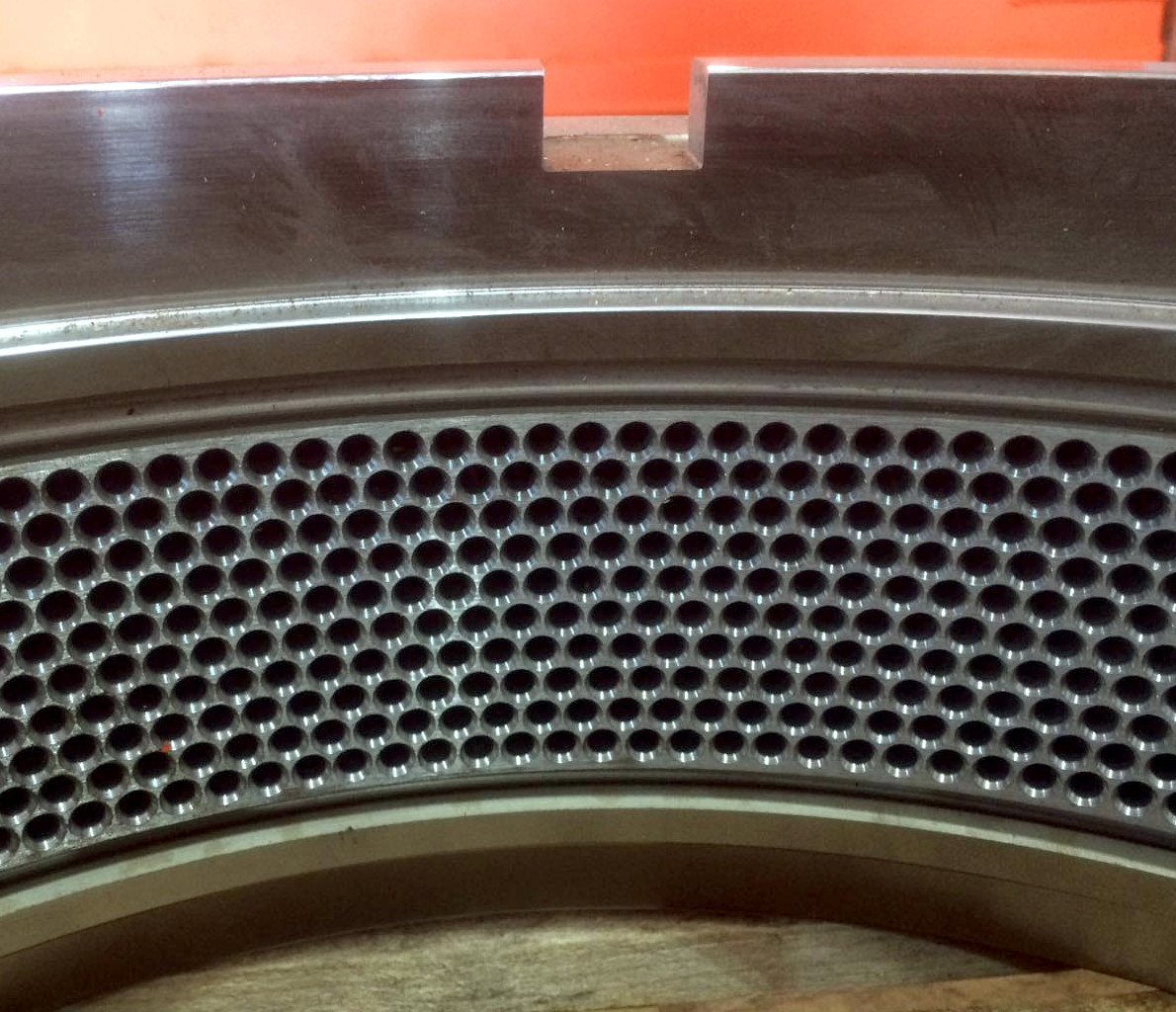

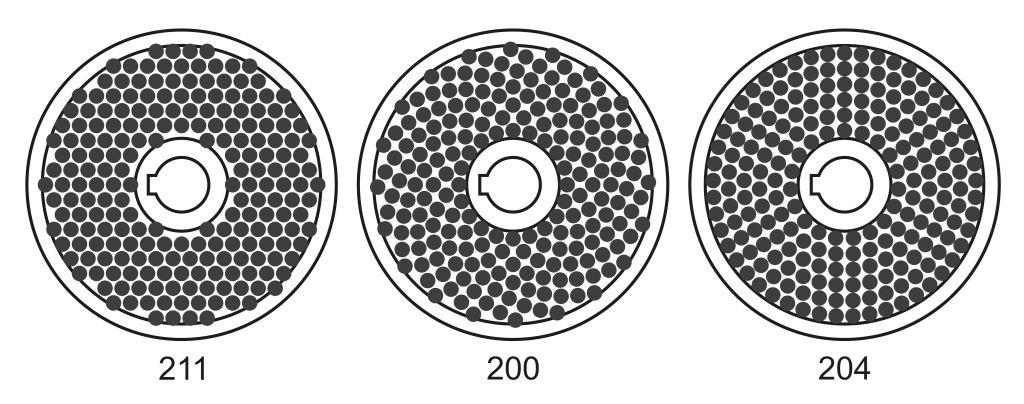

Второй вариант – концентрическое расположение рядов отверстий, причем шаг между рядами уменьшается с увеличением диаметра, и отверстия рядов заходят между собой. На рисунке показано сравнение расположений 8мм фильер с зенковкой до 10мм для матрицы диаметром 200мм и шириной трека 60мм, кружочки показывают размер именно зенковки. При гексагональном расположении шаг между отверстиями 11мм, взят как среднее более-менее прочного исполнения из опыта по кольцевым матрицам. При концентрическом расположении диаметр каждого ряда подбирался таким образом, чтобы между центрами отверстий соседних рядов были те же 11мм. На удивление поместилось практически одинаковое количество отверстий. Второй вариант убрал глухие островки возле центра, но оставил много по краям, поэтому усложнение геометрии не дало ожидаемого эффекта. В третьем варианте диаметры рядов увеличиваются с одинаковым шагом 10мм, что заметно больше, чем в немецком исполнении кольцевой матрицы и способствует хорошему сохранению прочности. Шаг в ряду при этом около 11.6мм с небольшими отклонениями. В результате количество отверстий поместилось практически как в первых двух вариантах, но при этом без слепых островков по краям трека и с возможностью токарной проточки канавки по обе стороны трека. Как видно на рисунке, довольно много фильер соприкасаются краями зенковки, и ее увеличение приведет к пересечению у некоторых соседних фильер, что практически никак не сказывается на поведении матрицы. Более того, неоднократны случаи выламывания из трека куска толщиной более 15мм при попадании крупных болтов в сырье, после чего матрицы продолжали нормально служить до конца своего обычного ресурса. Концентрическое расположение рядов отверстий с одинаковым шагом как в ряду, так и между рядами дает гораздо более стабильную и долгую работу при должном качестве обработки поверхностей и закалке, а процент перфорации практически не отличается от других видов распределения фильер.

Второй вариант – концентрическое расположение рядов отверстий, причем шаг между рядами уменьшается с увеличением диаметра, и отверстия рядов заходят между собой. На рисунке показано сравнение расположений 8мм фильер с зенковкой до 10мм для матрицы диаметром 200мм и шириной трека 60мм, кружочки показывают размер именно зенковки. При гексагональном расположении шаг между отверстиями 11мм, взят как среднее более-менее прочного исполнения из опыта по кольцевым матрицам. При концентрическом расположении диаметр каждого ряда подбирался таким образом, чтобы между центрами отверстий соседних рядов были те же 11мм. На удивление поместилось практически одинаковое количество отверстий. Второй вариант убрал глухие островки возле центра, но оставил много по краям, поэтому усложнение геометрии не дало ожидаемого эффекта. В третьем варианте диаметры рядов увеличиваются с одинаковым шагом 10мм, что заметно больше, чем в немецком исполнении кольцевой матрицы и способствует хорошему сохранению прочности. Шаг в ряду при этом около 11.6мм с небольшими отклонениями. В результате количество отверстий поместилось практически как в первых двух вариантах, но при этом без слепых островков по краям трека и с возможностью токарной проточки канавки по обе стороны трека. Как видно на рисунке, довольно много фильер соприкасаются краями зенковки, и ее увеличение приведет к пересечению у некоторых соседних фильер, что практически никак не сказывается на поведении матрицы. Более того, неоднократны случаи выламывания из трека куска толщиной более 15мм при попадании крупных болтов в сырье, после чего матрицы продолжали нормально служить до конца своего обычного ресурса. Концентрическое расположение рядов отверстий с одинаковым шагом как в ряду, так и между рядами дает гораздо более стабильную и долгую работу при должном качестве обработки поверхностей и закалке, а процент перфорации практически не отличается от других видов распределения фильер.

Для безподстилочного помета известной проблемой является примесь пера, которое волокнами ложится на трек, скапливается и забивает матрицу. Нежелание устанавливать для этого дробилку, а также высокая влажность сырья с получением гранулы с матовой поверхностью привела эксперименты к использованию необычных матриц. Их фильеры расположены на 1-1.5мм ближе друг к другу с минимальной зенковкой. Встречное сверление всего на 0.5мм больше диаметра фильеры. При работе получаются острые края на входе в отверстия, которые способствуют разрезанию волокон и получению гранулы влажностью 12-14% с высокой производительностью.