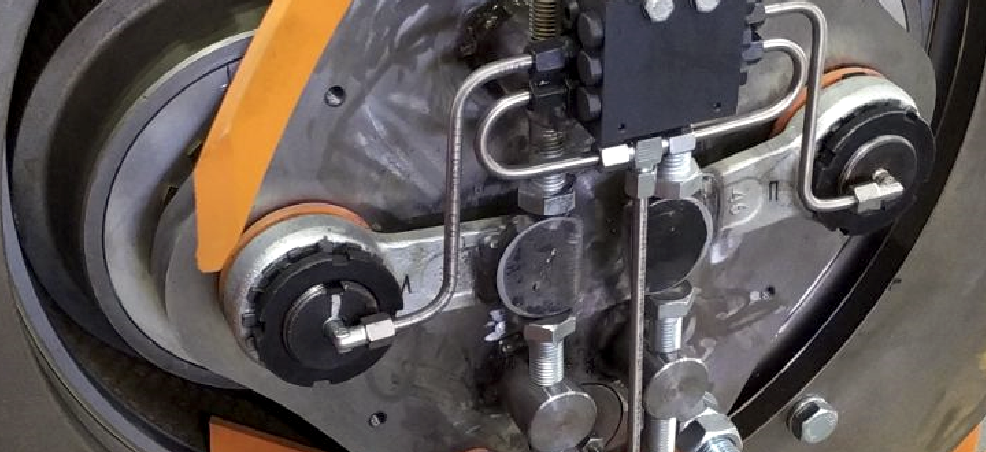

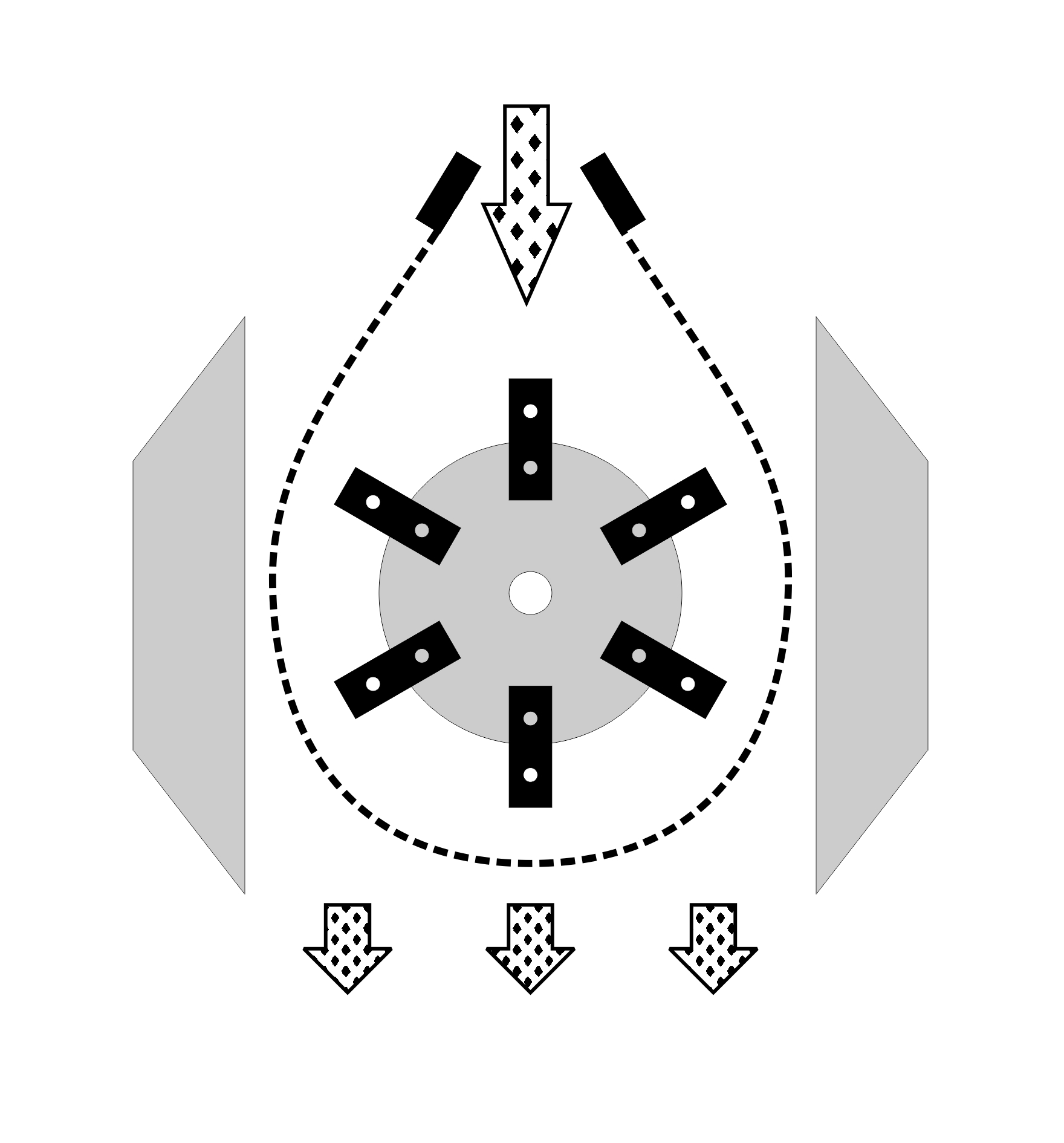

Решетные молотковые дробилки отличаются относительно простой конструкцией и интуитивно понятными способами настройки фракции. В наиболее надежных агрегатах ротор с молотками располагается на отдельных собственных подшипниковых опорах, а корпус дробильной камеры в местах контакта с сырьем защищен износостойкими футеровками. Для получения максимальной производительности и эффективности инженеры стараются заполнить решетом пространство вокруг ротора с молотками с получением максимально большой площади перфорированной поверхности. Удачной с этой позиции конструкцией отличается молотковая дробилка каплевидной формы с двумя боковыми решетами или единым гибким решетом. Сырье в нее поступает сверху, а ссыпается под крышками вниз на транспортер или в лоток пневмотранспорта. При этом края перфорированного листа охватывают боковые выступы корпуса, а начало и конец полотна крепятся к натяжному устройству сверху возле входа в камеру дробления.

Решетные молотковые дробилки отличаются относительно простой конструкцией и интуитивно понятными способами настройки фракции. В наиболее надежных агрегатах ротор с молотками располагается на отдельных собственных подшипниковых опорах, а корпус дробильной камеры в местах контакта с сырьем защищен износостойкими футеровками. Для получения максимальной производительности и эффективности инженеры стараются заполнить решетом пространство вокруг ротора с молотками с получением максимально большой площади перфорированной поверхности. Удачной с этой позиции конструкцией отличается молотковая дробилка каплевидной формы с двумя боковыми решетами или единым гибким решетом. Сырье в нее поступает сверху, а ссыпается под крышками вниз на транспортер или в лоток пневмотранспорта. При этом края перфорированного листа охватывают боковые выступы корпуса, а начало и конец полотна крепятся к натяжному устройству сверху возле входа в камеру дробления.

Самым дешевым вариантом являются дробилки для зерна, у которых ротор с молотками крепится непосредственно на вал двигателя. Ширина перфорированной полосы редко превышает 120мм и в принципе такие агрегаты способны справляться с измельчением стружки и додрабливанием содержащихся в опилке кусочков. Однако изначально заточенная под зерно дробилка для максимальной эффективности имеет довольно малый зазор между краем молотка и решетом, всего 5-10мм, что фатально при использовании более твердого и менее предсказуемого сырья. Попадание крупной щепки, сучка или куска отторцовки приводит к передаче удара на решето и практически гарантированному повреждению. В связи с этим для переработки древесного сырья либо ставят укороченные молотки, оставляя зазор 20-25мм до решета, либо используют последовательно две дробилки, где первая с крупным и толстым решетом.

Большинство молотковых дробилок производительностью до 3 тонн в час имеют около 3000 об/мин на роторе и диаметр описываемой концом молотка окружности около 600мм, то есть скорость молотка примерно 100м/с. Для расчета установленной мощности при такой компоновке достаточно знать, что на каждые 2 молотка толщиной 5мм требуется не менее 1кВт привода. Увеличение диаметра вдвое с применением привода на 1500об/мин расчетно показывает сохранение пропорций, т.к. скорость молотка остается прежней. Следует учитывать, что дробилки со встроенным вентилятором пневмотранспорта обычно дополнительно потребляют 4-7кВт на перемещение воздуха и сырья. Если мощность привода недостаточна, то при кратковременном избытке сырья двигатель отключается по перегрузке. Избыточную же мощность привода часто используют в маркетинговых целях, завышая заявленную производительность относительно реальных показателей.

Для получения оптимальной фракции 1-3мм для гранулирования обычно используют решета с ячейкой 5 или 6мм на дробилках с пневматическим выносом сырья и 6-8 мм с механическим выносом различными транспортерами. Толщину решета обычно используют 3мм с заменой при истирании до 1.5-2мм. При дроблении тонкой стружки оправдано использование решета с ячейкой 4мм, но это уже не популярный размер среди поставщиков с учетом такой толщины. Важный параметр перфорированного листа – доля перфорации, или суммарная площадь отверстий деленая на полную площадь листа. Хорошим показателем является 35-40%. При меньшей доле перфорации заметно снижается производительность дробилки. При большей перфорации не только снижается прочность, но и увеличивается вероятность получения бракованного листа с повреждением пуансона пробивного станка. Также практически невозможно заказать лист с диаметром ячейки равным или меньшим толщине листа, т.к. пробивные станки такое не осилят, а вырезать на ЧПУ станках лазером или гидроабразивом слишком дорого.

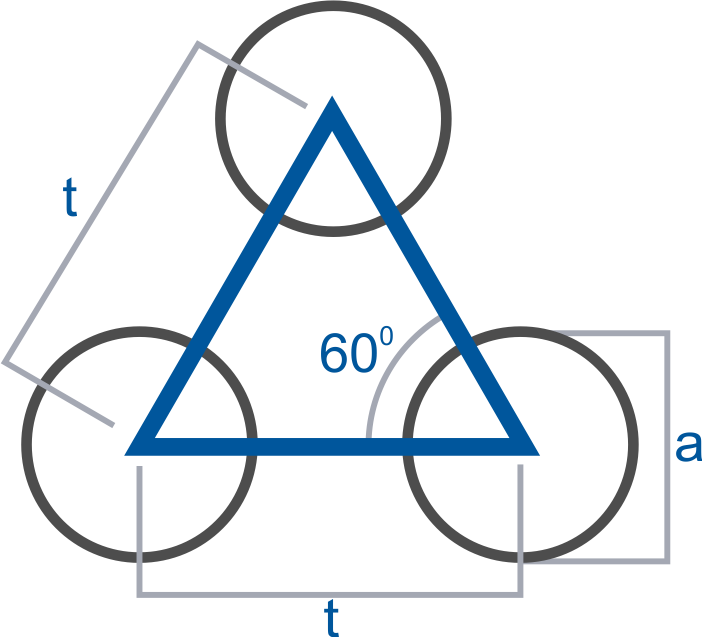

Наибольшей прочностью и долей перфорации одновременно обладают решета с гексагональным расположением круглых отверстий (Rv), при этом шаг отверстий t=1.5*a, и толщина листа 50-75% от диаметра ячейки. Ячейки вытянутой формы в виде прямоугольников или вытянутых овалов часто применяют для получения «спичек» в качестве сырья для арболита или композитной заготовки-бруска для шашек поддонов, когда важно получить минимальную примесь муки в сырье.

Наибольшей прочностью и долей перфорации одновременно обладают решета с гексагональным расположением круглых отверстий (Rv), при этом шаг отверстий t=1.5*a, и толщина листа 50-75% от диаметра ячейки. Ячейки вытянутой формы в виде прямоугольников или вытянутых овалов часто применяют для получения «спичек» в качестве сырья для арболита или композитной заготовки-бруска для шашек поддонов, когда важно получить минимальную примесь муки в сырье.

Расположение ячеек должно обеспечивать максимальную пропускную способность, снижая скорость движения сырья по решету, т.е. молотки не должны толкать сырье по глухим дорожкам между отверстиями. На это стоит обращать внимание при нарезке перфорированного листа на полосы по размерам дробилки. Обычно используется не калёный лист из черной стали, и к заготовкам легко подвариваются крепежные элементы. Это позволяет в 3-4 раза сократить себестоимость данного расходника.

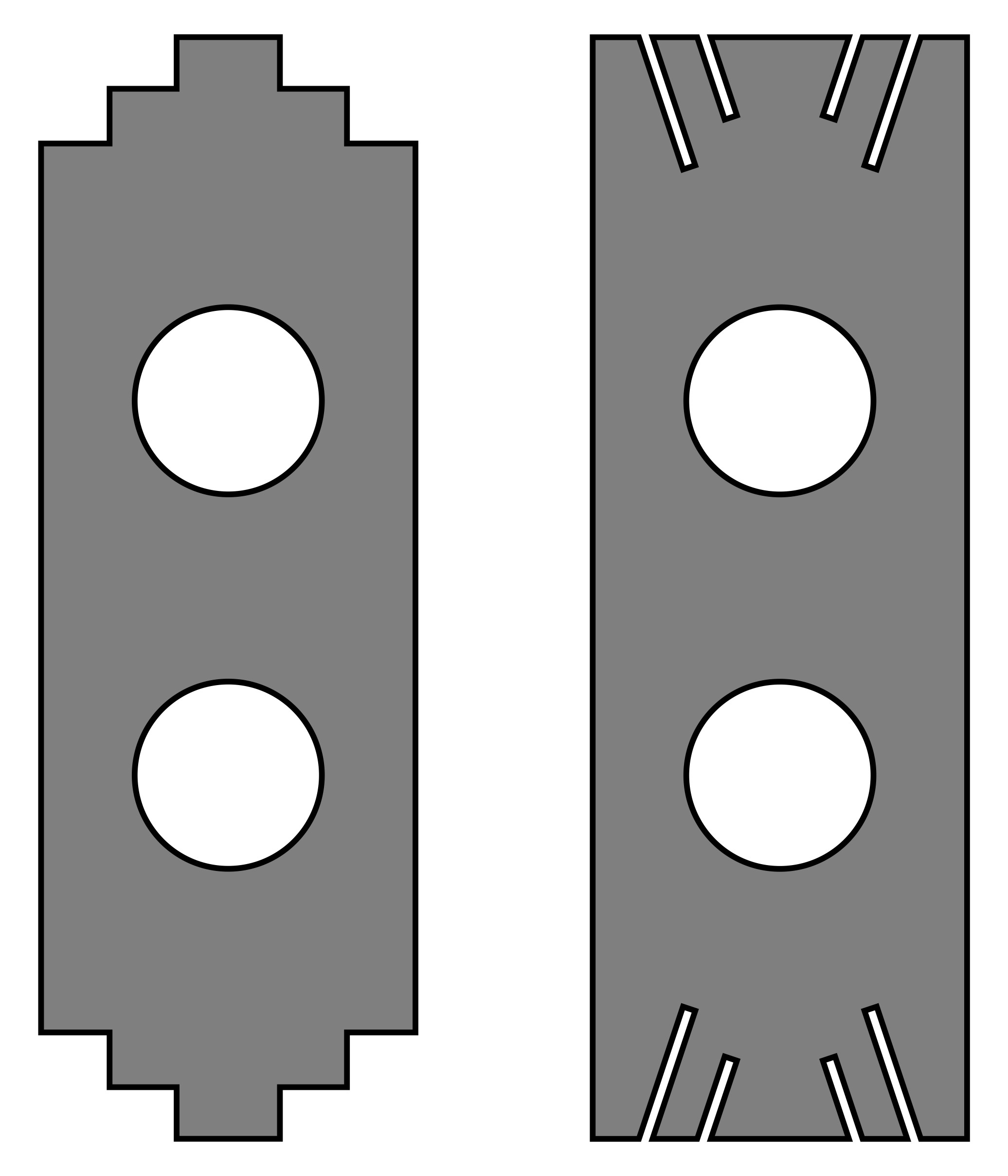

Довольно экзотическим и одновременно эффективным является применение просечно-вытяжного листа (ПВЛ) с ромбовидной ячейкой в дробилках с активной воздушной вытяжкой сырья. Обозначение такого листа обычно трехзначным числом, в котором первая цифра – толщина исходной заготовки, а следующие две – шаг нарезки в миллиметрах, который определяет ширину изогнутых перемычек. Если лист установить так, чтобы увлекаемое молотками сырье двигалось «по волнам», а не навстречу, то разделение фракции будет преимущественно аэро-инерционным способом. Частица должна уменьшиться до такого размера, чтобы поток воздуха осилил развернуть ее траекторию полета на 180° и вывел за пределы решета. При этом крупные частицы по инерции пролетают мимо прорезей, продолжая соударяться с вершинами «волн» просечного листа. Такой эффект начинает заметно проявляться при соотношении шага нарезки к толщине листа 3:1. Если от молотков до решета менее 20мм, то, даже применяя ПВЛ410, можно эффективно получать древесную муку фракции 200мкрн и мельче. При этом грубая регулировка происходит установкой расстояния между молотком и решеткой, а тонкая настройка через регулировку оборотов вытягивающего сырье вентилятора. Конечно из-за несовершенства формы решетки, расположения молотков и прочих факторов вместе с мукой будет вылетать и заметная доля крупных частиц, поэтому после дробилки установка рассевов для разделения фракций и возврата на повторное дробление обязательна.

Довольно экзотическим и одновременно эффективным является применение просечно-вытяжного листа (ПВЛ) с ромбовидной ячейкой в дробилках с активной воздушной вытяжкой сырья. Обозначение такого листа обычно трехзначным числом, в котором первая цифра – толщина исходной заготовки, а следующие две – шаг нарезки в миллиметрах, который определяет ширину изогнутых перемычек. Если лист установить так, чтобы увлекаемое молотками сырье двигалось «по волнам», а не навстречу, то разделение фракции будет преимущественно аэро-инерционным способом. Частица должна уменьшиться до такого размера, чтобы поток воздуха осилил развернуть ее траекторию полета на 180° и вывел за пределы решета. При этом крупные частицы по инерции пролетают мимо прорезей, продолжая соударяться с вершинами «волн» просечного листа. Такой эффект начинает заметно проявляться при соотношении шага нарезки к толщине листа 3:1. Если от молотков до решета менее 20мм, то, даже применяя ПВЛ410, можно эффективно получать древесную муку фракции 200мкрн и мельче. При этом грубая регулировка происходит установкой расстояния между молотком и решеткой, а тонкая настройка через регулировку оборотов вытягивающего сырье вентилятора. Конечно из-за несовершенства формы решетки, расположения молотков и прочих факторов вместе с мукой будет вылетать и заметная доля крупных частиц, поэтому после дробилки установка рассевов для разделения фракций и возврата на повторное дробление обязательна.