Полное название аппарата звучит как «агрегат для одновременной ударно-термической сушки и измельчения». В основе принципа лежит утверждение, что удары молотков дробилки сообщают достаточно энергии, сосредоточенной в небольшом объеме сырья в непосредственной близости от соприкосновения, что она мгновенно испаряется, выходя через поры. Также часть влаги просто «выбивается» из сырья, как пыль из ковра. Какой именно процесс превалирует оставим на спор ученым, а по факту мы наблюдаем активное перемешивание сырья с тепловым агентом на скоростях, близких к 100м/с. То есть дробление и сушка происходят одновременно, и в зависимости от липкости, гигроскопичности, волокнистости и исходной фракции на такой сушилке получается разный продукт по фракции и технологическим свойствам.

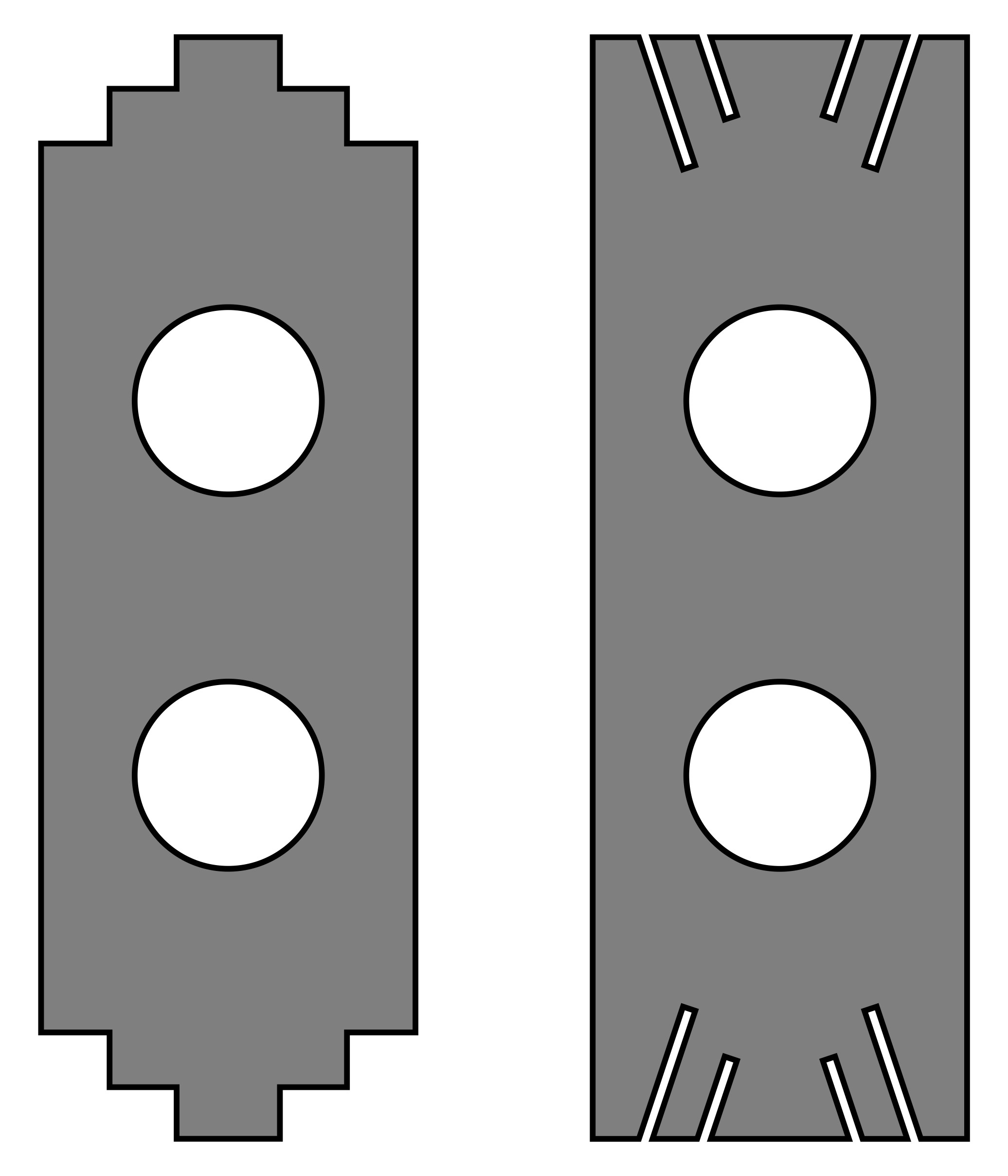

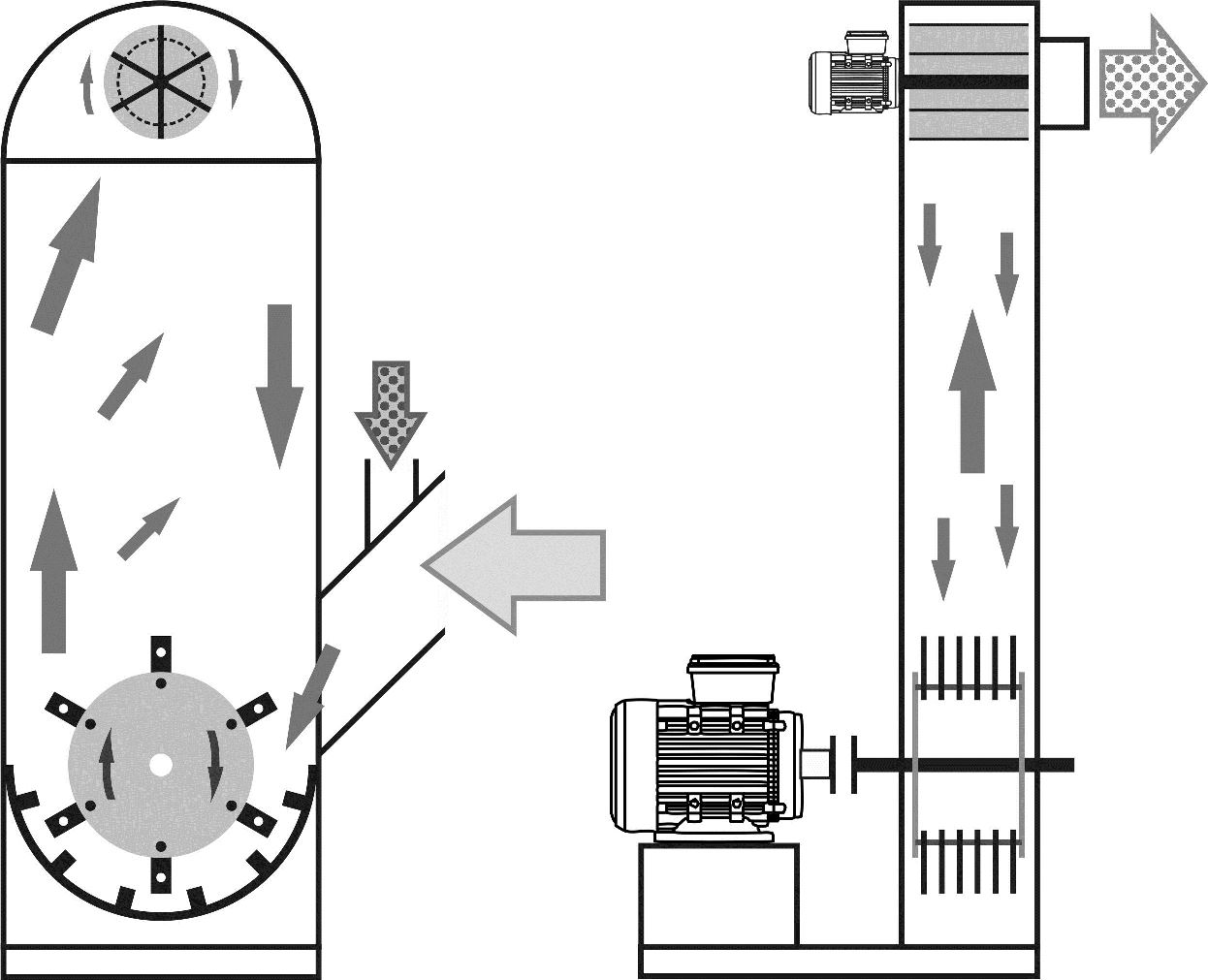

Агрегат сушки-измельчения фактически копирует устройство молотковой мельницы, имея при этом достаточно большой объем внутри корпуса. Классическая мельница в одном объеме заключает молотковую дробилку и классификатор. Так как для сушки необходимы на порядок большие объемы теплового агента, чем воздуха для тонкого измельчения, то подвод сырья и теплового агента осуществляется сбоку с захватом нисходящих молотков. Под ротором дробилки находится футеровка с контр-молотками. Их количеством регулируется степень измельчения. Основная функция молотков – выбивать влагу и подбрасывать сырье вверх в сторону классификатора, имеющего устройство пылевого вентилятора и приводимого отдельным двигателем. Как и в обычной мельнице крупные и более влажные частицы отбрасываются крыльчаткой, а самые тонкие и сухие фракции таки прорываются между лопастями и выводятся наружу. Классификатор тут работает как сопротивление дымососу.

Агрегат сушки-измельчения фактически копирует устройство молотковой мельницы, имея при этом достаточно большой объем внутри корпуса. Классическая мельница в одном объеме заключает молотковую дробилку и классификатор. Так как для сушки необходимы на порядок большие объемы теплового агента, чем воздуха для тонкого измельчения, то подвод сырья и теплового агента осуществляется сбоку с захватом нисходящих молотков. Под ротором дробилки находится футеровка с контр-молотками. Их количеством регулируется степень измельчения. Основная функция молотков – выбивать влагу и подбрасывать сырье вверх в сторону классификатора, имеющего устройство пылевого вентилятора и приводимого отдельным двигателем. Как и в обычной мельнице крупные и более влажные частицы отбрасываются крыльчаткой, а самые тонкие и сухие фракции таки прорываются между лопастями и выводятся наружу. Классификатор тут работает как сопротивление дымососу.

Для классификатора и ротора предусмотрены отдельные двигатели, которые обычно запитываются от частотных преобразователей, что открывает широкий диапазон для настроек. Так, уменьшая обороты на роторе дробилки возможно уменьшить степень измельчения и продлить время сушки щепы, получая на выходе таки опилку для гранулирования, а не муку. Влажность и фракция на выходе коррелируют между собой и настраиваются оборотами классификатора. Объем между ротором и классификатором занимают промежуточные секции корпуса, и при слишком влажном сырье их количество добавляют, увеличивая время полета сырья и рабочий объем сушилки в целом.

Наиболее ярких преимуществ у агрегата два. Во-первых, совмещение двух технологических процессов исключает отдельную дробилку, несколько транспортеров, отдельный пневмотранспорт со шлюзовиками. То есть подготовка сырья занимает в разы меньшую площадь цеха по сравнению с классическим решением «барабан плюс молотковые дробилки», и выходит заметно дешевле как в закупке, так и при монтаже. Во-вторых, несмотря на сопоставимую с гранулятором мощность главного привода при исходной влажности древесины в пределах 50% потребление электроэнергии всей линией на 10-20% меньше, а это одна из основных статей расхода при низко маржинальной переработке отходов.

Остальные декларируемые преимущества спорны и проявляются при конкретном техзадании. Агрегат прекрасно подходит для сушки зеленой массы влажностью 80%. Листва последовательно переходит из сечки в дробленку и муку, и ни на одном из этапов сырье не становится слишком липким. А вот помет при влажности выше 70% уже создает проблемы, так как налипающие на стенки комья периодически срываются на ротор и создают броски нагрузки на привод, что приводит к срабатыванию аварийной защиты и заставляет сбавить темп подачи сырья, ограничивая производительность в целом. Также тяжело сушить мелкий и очень влажный опил, так как на выходе уже получаются фракции древесной муки, не на много отличающиеся от исходного сырья. Без четкого разделения влажность гуляет в слишком широком диапазоне и оператору сложно получить качественную гранулу, а слишком мелкая фракция препятствует глубокому прогреву и склеиванию пеллеты, заставляя увеличивать рабочую длину канала матрицы. Это увеличивает нагрузку на пресс-гранулятор и логично приводит к потере производительности.

C учетом неподвижного корпуса было бы полезно организовать подачу сырья отдельно от горячего воздуха, как это сделано на ковшово-роторной сушилке. Разряжение в сушилке небольшое, и при заполнении шнекового дозатора вероятность неконтролируемой подачи довольно плотной сырой массы стремится к нулю. Ну и липкое сырье при совместной подаче с тепловым агентом ведет себя как крупная щепа на входе в сушильный барабан: сушится, возгорается и срывается в сушилку. Сложно предсказать, насколько эффективно молотки потушат тлеющий ком в общей массе, а вот полет искрящих комочков в объеме, наполненном мелкодисперсной пылью весьма предсказуемый.

Резюмируя вышесказанное, у агрегата сушки-измельчения свой сегмент рынка, где он показывает высокую эффективность, экономичность и удобство работы. Зеленая масса, пивная дробина, крупная сырая щепа и перепревший помет прекрасно сушатся и радуют эксплуататоров. Также его вполне рентабельно использовать в качестве мельницы для получения древесной муки, особенно если применить в качестве классификатора сетчатый цилиндр, а лопасти оставить небольшие ближе к двигателю для обеспечения дополнительного разряжения внутри вращающегося цилиндра.