Перенос сырья потоком воздуха самый дешевый по стоимости закупки оборудования и самый дорогой по энергозатратам. В сравнении с обычными воздуховодами при пневмотранспорте гораздо больше внимания уделяется прочности и износостойкости трубы. Для небольших диаметров подходит витая труба из оцинковки, а также пластиковая канализационная труба. Следует учесть, что применение пластиковых воздуховодов обязывает обматывать их проволокой с заземлением во избежание накопления опасного электростатического напряжения. Второй отличительной особенностью от обычной вентиляции является увеличенный радиус поворота, равный двум диаметрам трубы. Это заметно удорожает отводы, но значительно снижает сопротивление потоку сырья и воздуху. Наиболее удачные решения пневмотранспорта получаются, когда активное обдувание или перенос сырья уже требует большого расхода воздуха, и пневмотранспорт является естественным продолжением процесса. В пеллетной теме таких мест три: сушка тепловым агентом, дробление сухого материала и охлаждение гранул.

Перенос сырья потоком воздуха самый дешевый по стоимости закупки оборудования и самый дорогой по энергозатратам. В сравнении с обычными воздуховодами при пневмотранспорте гораздо больше внимания уделяется прочности и износостойкости трубы. Для небольших диаметров подходит витая труба из оцинковки, а также пластиковая канализационная труба. Следует учесть, что применение пластиковых воздуховодов обязывает обматывать их проволокой с заземлением во избежание накопления опасного электростатического напряжения. Второй отличительной особенностью от обычной вентиляции является увеличенный радиус поворота, равный двум диаметрам трубы. Это заметно удорожает отводы, но значительно снижает сопротивление потоку сырья и воздуху. Наиболее удачные решения пневмотранспорта получаются, когда активное обдувание или перенос сырья уже требует большого расхода воздуха, и пневмотранспорт является естественным продолжением процесса. В пеллетной теме таких мест три: сушка тепловым агентом, дробление сухого материала и охлаждение гранул.

При сушке на каждый килограмм сырья расходуется 5-10 кубов воздуха, то есть запыленность составляет 100-200 грамм на куб, и с учетом высокого содержания пара осаждение происходит довольно эффективно в большинстве видов циклонов. Для мелкого древесного сырья с фракцией от опила до иголочки 10-15мм оптимальная скорость потока считается 15-20 м/с, при которой с большой вероятностью не происходит залегания сырья и энергозатраты не столь критичны. Оптимальная скорость для пневмотранспорта обычно составляет 150-200% от скорости витания или скорости свободного падения частиц сырья. Этот показатель сильно зависит от насыпной плотности, поэтому для пеллеты и крошек от нее желательно удваивать скорость потока в сравнении с переносом опилки. Минимальная скорость, при которой начинают скапливаться кучки на горизонтальных участках и в поворотах это 10-12м/с. Исходя из этих данных расчет диаметра воздуховодов делают на 20м/с, с возможностью снижения потока на 20-25%, например для повышения температуры сушки.

| Количество испаренной воды, кг/ч | dT=250°С, м3/ч | dT=320°С, м3/ч | Сечение патрубков при V=20м/с, м2 | Расчетный диаметр трубы, мм | Сечение патрубков при V=15м/с, м2 | Расчетный диаметр трубы, мм |

|---|---|---|---|---|---|---|

| 700 | 6720 | 5250 | 0,0933 | 345 | 0,0972 | 352 |

| 1000 | 9600 | 7500 | 0,1333 | 412 | 0,1389 | 421 |

| 1500 | 14400 | 11250 | 0,2000 | 505 | 0,2083 | 515 |

| 2000 | 19200 | 15000 | 0,2667 | 583 | 0,2778 | 595 |

| 2500 | 24000 | 18750 | 0,3333 | 652 | 0,3472 | 665 |

| 3000 | 28800 | 22500 | 0,4000 | 714 | 0,4167 | 729 |

| 4000 | 38400 | 30000 | 0,5333 | 824 | 0,5556 | 841 |

Для расчета потерь давления в воздуховодах приемлемо использовать простейшие онлайн калькуляторы, в которых вводится расход воздуха, диаметр трубы, ее длина и количество отводов. Например для 3600м3/ч при диаметре 250мм и четырех поворотах под 90° скорость потока 18м/с и потери давления 1.1кПа, а вот применяя воздуховод диаметром 200мм получаем скорость 29м/с и потери 3кПа, что уже предел для большинства пылевых вентиляторов. Забегая наперед получается, что именно диаметр и конфигурация воздуховода определяет реальный расход воздуха. Диапазон производительности вентилятора довольно большой, минимальный и максимальный показатели могут отличаться в 2-3 раза. А вот в воздуховоде на границе скорости 20-25м/с происходит резкое увеличение сопротивления, которое, в конечном счете, и определяет установившуюся скорость потока и производительность.

Диаметр воздуховодов выбирается из ряда стандартных размеров в регионе, которые массово выпускаются компаниями, занимающимися вентиляцией. Следует учесть, что сушилки обычно работают под разряжением, поэтому для выбора толщины стенки воздуховодов следует проверить максимально возможное разряжение для вентилятора, взяв при этом 1.5-2 кратный запас. Такая перестраховка нужна на случай внезапного перекрывания просвета сушилки каким-либо шибером или слишком резкое перекрывание растопочной трубы теплогенератора. Опыт показывает, что для большинства сушилок применима толщина стенки воздуховода от 0.7мм при диаметре до 300мм, толщина от 1.5мм при диаметре до 500мм, и толщина от 3мм при диаметрах 700-800мм. Наиболее удобны в изготовлении и монтаже детали воздуховодов длиной 2 метра с фланцами на концах. Длина прямых участков подбирается по доступной ширине или длине листов стали. Фланцы по совместительству служат как ребра жесткости, а отверстия в них в виде пазов позволяют ориентировать угловые отводы в любую сторону. При сборке обычно используют высокотемпературный силикон, подавая его из тубы на поверхности специальным пистолетом. Хотя его стойкость и определяется обычно до 350°С, достижение чуть большей температуры в отсутствии сильных вибраций и при достаточно больших фланцах не приводило к разгерметизации стыков. Пастообразные составы с термостойкостью до 800-1200°С в основном состоят из глиноподобных связующих, поэтому даже при небольшой вибрации быстро выкрашиваются из зазоров.

Диаметр воздуховодов выбирается из ряда стандартных размеров в регионе, которые массово выпускаются компаниями, занимающимися вентиляцией. Следует учесть, что сушилки обычно работают под разряжением, поэтому для выбора толщины стенки воздуховодов следует проверить максимально возможное разряжение для вентилятора, взяв при этом 1.5-2 кратный запас. Такая перестраховка нужна на случай внезапного перекрывания просвета сушилки каким-либо шибером или слишком резкое перекрывание растопочной трубы теплогенератора. Опыт показывает, что для большинства сушилок применима толщина стенки воздуховода от 0.7мм при диаметре до 300мм, толщина от 1.5мм при диаметре до 500мм, и толщина от 3мм при диаметрах 700-800мм. Наиболее удобны в изготовлении и монтаже детали воздуховодов длиной 2 метра с фланцами на концах. Длина прямых участков подбирается по доступной ширине или длине листов стали. Фланцы по совместительству служат как ребра жесткости, а отверстия в них в виде пазов позволяют ориентировать угловые отводы в любую сторону. При сборке обычно используют высокотемпературный силикон, подавая его из тубы на поверхности специальным пистолетом. Хотя его стойкость и определяется обычно до 350°С, достижение чуть большей температуры в отсутствии сильных вибраций и при достаточно больших фланцах не приводило к разгерметизации стыков. Пастообразные составы с термостойкостью до 800-1200°С в основном состоят из глиноподобных связующих, поэтому даже при небольшой вибрации быстро выкрашиваются из зазоров.

При переносе из дробилки сухого мелкого сырья, которое также называют мукой, на каждый килограмм расходуется 1-2 куба воздуха, то есть запыленность составляет до 1кг на куб и осаждение смеси мелких частиц с пылью крайне затруднительно. Применяют несколько ступеней осаждения и очистки, о чем более подробно описано в разделе по аспирации. Основное отличие пневмотранспорта дробилок в том, что используется заметно более высокое давление или разряжение и в 2-3 раза большая скорость перемещения. Этот атавизм от продуктовых дробилок остался для сохранения высокой производительности при переработке зерна, обладающего в три раза большей насыпной плотностью, чем древесные отходы. И, хотя это приносит лишние затраты электроэнергии, такое устройство дает важное преимущество: кратковременная увеличение подачи сырья или подача влажной древесины не приводит к аварийной остановке, не забиваются трубы и в принципе при допустимых токах нагрузки у оператора достаточный запас времени на реакцию. При последующей подаче сухого сырья воздуховоды самоочищаются и работают в штатном режиме.

Заметив такое свойство решетных дробилок их стали массово применять для измельчения сырой древесины и коры, увеличивая поток воздуха еще в 2-3 раза, тем самым не только повышая затраты электроэнергии, но и просто оттягивая момент необходимости тотальной прочистки всей системы пневмотранспорта. При влажности сырья до 30-40% такая система может работать относительно стабильно, но при естественной влажности зеленого бревна и особенно при сильных морозах, выбитые при измельчении капельки влаги уверенно застилают внутренние поверхности труб вплоть до почти полного перекрытия просвета.

Конечно, эти явления сильно зависят от качественного и фракционного состава. Если влажная щепа достаточно крупная, не содержит опилок и мелких смолянистых кусочков коры, то ее пневмотранспорт может быть оправдан при невозможности использовать менее энергозатратных способов транспортировки. Крупные кусочки способствуют самоочищению поверхностей, одновременно ускоряя износ, что следует учитывать особенно на поворотах воздуховода. Из-за высокой плотности скорость потока при пневмотранспорте сырой щепы должна быть минимум 23-25м/с.

Заморочки с переносом пыли во влажном воздухе сопровождают и колонны охлаждения. Основная масса воздуха проходит через гранулы, унося с собой мелкие частицы, а также тепло и влагу. В этом тракте обычно достаточно вентилятора с разряжением 1.2-1.5кПа для преодоления сопротивления пеллет, двух отводов и циклона. Десятая часть воздуха используется для пневмотранспорта довольно крупных и тяжелых частиц отсева, где требуется увеличение скорости потока до 15-18м/с и разряжение более 2.5кПа. Разделение систем усложняет и удорожает агрегат, поэтому оптимально выглядит применение вентилятора с достаточным для пневмотранспорта разряжением и регулировочного шибера, частичное перекрытие которого оптимизирует скорости и разряжение двух трактов. Как и любое другое инженерное решение, совмещение двух потоков критикуется за пропускание большого количества отсева совместно с влажным теплым воздухом, что при определенных условиях может приводить к регулярному и тотальному залеганию материала в трубах. С другой стороны, при правильном расчете, конструкции и регулировке осколки гранул довольно эффективно счищают мелкую влажную пыль с поверхностей.

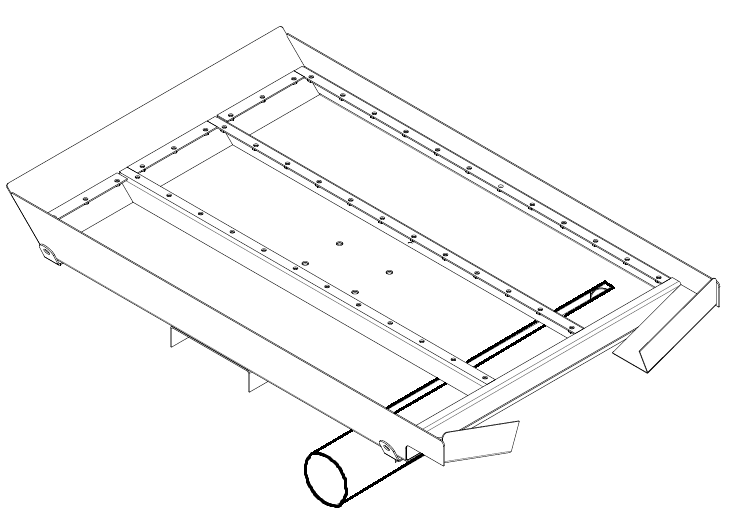

Частые жалобы на слабый поток под просеивателем охладителя обычно происходят, когда конструкция эжектора позволяет его полное заваливание отсевом, которого может содержаться в пеллетах гораздо больше обычных 5-10% в периоды настройки процесса. Это усугубляется периодичностью включения виброгрохота, когда накопившаяся на решете куча продукции резко выпускает из себя крошку и пыль. Для исключения подобных ситуаций необходимо обеспечить как минимум 50% просвета для прохождения воздуха при любой подаче отсева и по возможности ограничить пиковую подачу. Самый простой способ – расположить трубу эжектора поперек просеивателя со свободным входом воздуха с одной стороны и выходом в сторону вентилятора с другой стороны. В верхней части трубы и в дне виброгрохота почти по всей длине соприкосновения выпиливается щель, через которую в эжектор попадает отсев и часть воздуха. Ширина щели должна быть не менее двух диаметров ячейки решета, чтобы исключить застревание материала. Максимальная ширина рассчитывается так, чтобы площадь просвета этой щели была примерно равна сечению трубы.

Частые жалобы на слабый поток под просеивателем охладителя обычно происходят, когда конструкция эжектора позволяет его полное заваливание отсевом, которого может содержаться в пеллетах гораздо больше обычных 5-10% в периоды настройки процесса. Это усугубляется периодичностью включения виброгрохота, когда накопившаяся на решете куча продукции резко выпускает из себя крошку и пыль. Для исключения подобных ситуаций необходимо обеспечить как минимум 50% просвета для прохождения воздуха при любой подаче отсева и по возможности ограничить пиковую подачу. Самый простой способ – расположить трубу эжектора поперек просеивателя со свободным входом воздуха с одной стороны и выходом в сторону вентилятора с другой стороны. В верхней части трубы и в дне виброгрохота почти по всей длине соприкосновения выпиливается щель, через которую в эжектор попадает отсев и часть воздуха. Ширина щели должна быть не менее двух диаметров ячейки решета, чтобы исключить застревание материала. Максимальная ширина рассчитывается так, чтобы площадь просвета этой щели была примерно равна сечению трубы.

Такой дизайн способствует саморегулированию устройства. Пока отсева мало, потоки воздуха через щель и всасывающий патрубок примерно равны. Как только просвет начинает ощутимо перекрываться отсевом, основная масса воздуха идет через круглый вход в трубу. При этом в начале трубы линейная скорость потока увеличивается, а первые подхваченные частицы успевают разогнаться и способствуют выносу основной массы отсева из эжектора. Горизонтальное расположение щели и ее небольшая ширина обеспечивают очень равномерное поступление материала, что позволяет при минимально необходимом разряжении и скорости потока работать довольно стабильно.

Такой дизайн способствует саморегулированию устройства. Пока отсева мало, потоки воздуха через щель и всасывающий патрубок примерно равны. Как только просвет начинает ощутимо перекрываться отсевом, основная масса воздуха идет через круглый вход в трубу. При этом в начале трубы линейная скорость потока увеличивается, а первые подхваченные частицы успевают разогнаться и способствуют выносу основной массы отсева из эжектора. Горизонтальное расположение щели и ее небольшая ширина обеспечивают очень равномерное поступление материала, что позволяет при минимально необходимом разряжении и скорости потока работать довольно стабильно.

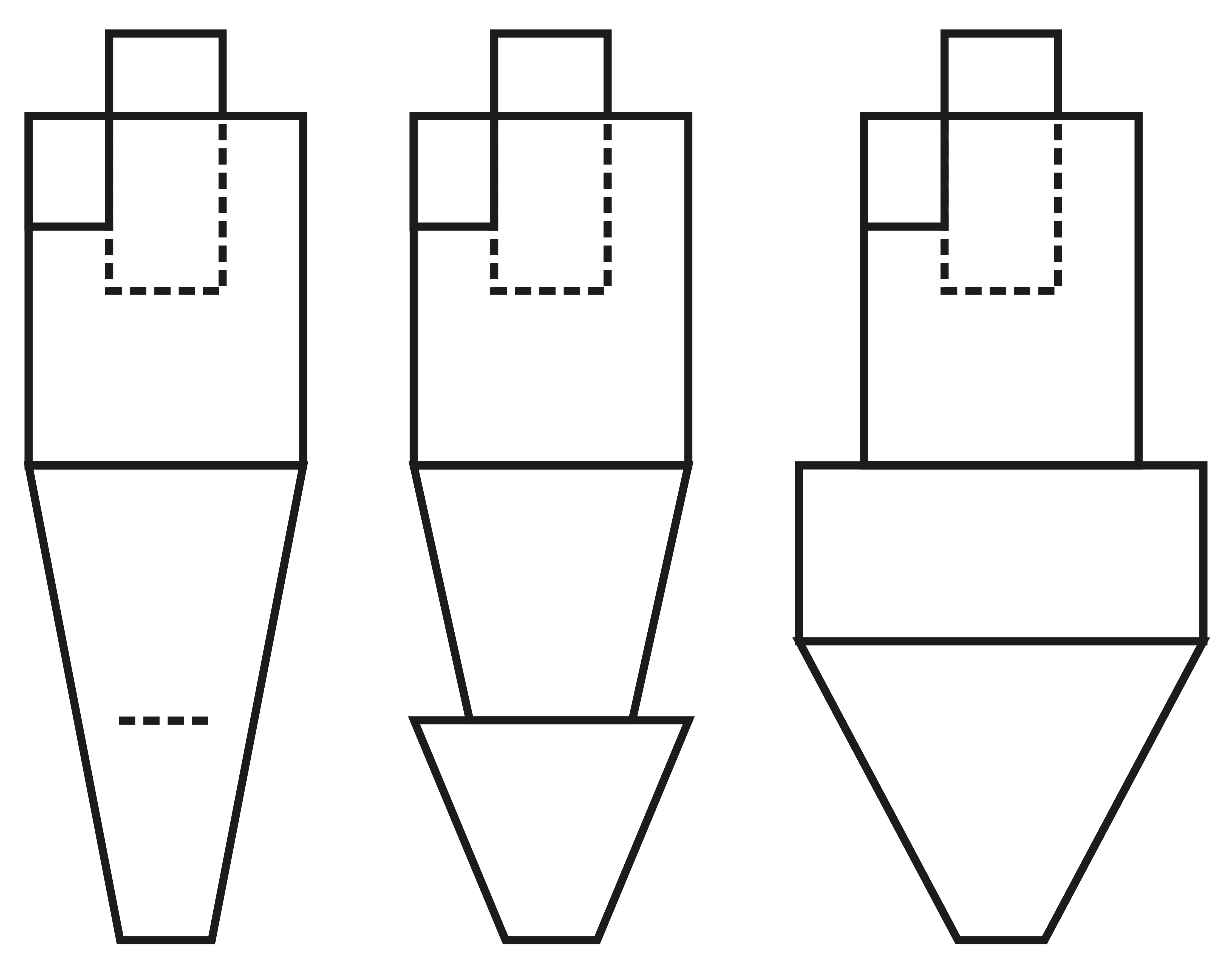

По рисункам можно заметить еще одно неочевидное преимущество устройства – его компактность незаменима при жестких ограничениях в размерах для мобильного исполнения оборудования, а также при встраивании в уже действующие производственные линии. Следует отметить, что применяя пневмотранспорт после шлюзового затвора, шнекового транспортера и других запирающих воздух устройств, где приходится использовать воронку, необходимо также вдоль трубы обеспечивать щель с площадью сечения, равной сечению самой трубы. В бортах воронки также следует предусмотреть отверстия или жалюзи для подачи воздуха, которым материал будет втягиваться в щель воздуховода. В противном случае в воронке будут создаваться завихрения и обратный выброс с накоплением кома и постепенным полным забиванием перехода. Если фракция крупная, придется увеличить диаметр воздуховода и, соответственно, поток воздуха. При сборе с нескольких таких мест эжекторы должны работать параллельно, собираясь в общий воздуховод большего диаметра. Последовательное же соединение точек отбора с учетом обеспечения подсоса 30-50% воздуха снаружи может привести к гигантизму и перерасходу электроэнергии на пневмотранспорт.

Иногда сырье подается шнеком или шлюзом с фланцем меньшего размера, чем диаметр воздуховода. Такой способ не оставляет места для скопления материала, но от точки подачи сырья из шнека до первого поворота, а также между подачей сырья и вентилятором, обычно оставляют так называемые «разгонные участки» длиной 5-8 диаметров воздуховода. В них успевают выровняться скорости потоков, а материал относительно равномерно распределяется в объеме без последующего залегания за поворотом. Такой прием применяется при подаче сырья в сушилку либо для передачи сырья на дальние расстояния в системах, работающих под напором. При больших диаметрах и тяжелом влажном сырье в воздуховоды устанавливают наклонные решетки в виде лестницы, препятствующие быстрому падению комьев на нижнюю стенку воздуховода с последующим залеганием и сужением просвета.

При организации централизованной системы аспирации на всю производственную линию применяют конические переходы, из которых под углом не более 45° отходят отводы меньшего диаметра. Это снижает гидравлические потери прокачивания воздуха за счет уменьшения завихрений. В такой системе гораздо легче проводить настройку потоков заслонками. От точек с образованием пара применяются трубы из нержавейки, включая конический переход. Далее пар размешивается с большей долей воздуха и просыпи, и достаточно применения обычной оцинковки.

При организации централизованной системы аспирации на всю производственную линию применяют конические переходы, из которых под углом не более 45° отходят отводы меньшего диаметра. Это снижает гидравлические потери прокачивания воздуха за счет уменьшения завихрений. В такой системе гораздо легче проводить настройку потоков заслонками. От точек с образованием пара применяются трубы из нержавейки, включая конический переход. Далее пар размешивается с большей долей воздуха и просыпи, и достаточно применения обычной оцинковки.