Существуют упрощенные модели грануляторов, где кольцевая матрица неподвижная, а вращается вал с роликами. Например, шведские грануляторы сконструированы так, что вертикальная матрица крепится к корпусу редуктора, а роллеры вращаются внутри. Не смотря на наличие лопаток и различные регулировки, на нижнюю часть матрицы неминуемо подается больше сырья, чем на верхнюю. В результате возникает необходимость разворачивать матрицу на 180° после выпуска каждых 100-200 тонн сырья для равномерного износа по всей окружности трека.

С таким недостатком неподвижной кольцевой матрицы относительно успешно поборолись производители из Китая, расположив ее горизонтально и уменьшив ширину трека. По секторам матрицы у них идет равномерное распределение сырья, но нижние ряды фильер опять-таки получают гораздо больше сырья, чем верхние при неполной загруженности пресса. Для равномерного износа приходится регулировать подачу, наблюдая за разностью скорости выдавливания пеллет из рядов матрицы, и держать производительность в узких пределах. Применение массивной матрицы с узким треком привело к удорожанию расходника, на что последовало еще одно оригинальное решение. Они сделали два трека на матрице и симметричные крепления, что позволило переворачивать матрицу и использовать треки по очереди. Недостатком подвижных роллеров и неподвижной матрицы остается сложность организации подачи смазки, хотя при современных возможностях и это успешно решается при относительной дешевизне комплектующих. Самый большой недостаток такой конструкции – отсутствие защитного устройства, и попадание крупных металлических предметов в опилку может приводить к внезапной поломке дорогостоящих валов или даже редуктора.

С таким недостатком неподвижной кольцевой матрицы относительно успешно поборолись производители из Китая, расположив ее горизонтально и уменьшив ширину трека. По секторам матрицы у них идет равномерное распределение сырья, но нижние ряды фильер опять-таки получают гораздо больше сырья, чем верхние при неполной загруженности пресса. Для равномерного износа приходится регулировать подачу, наблюдая за разностью скорости выдавливания пеллет из рядов матрицы, и держать производительность в узких пределах. Применение массивной матрицы с узким треком привело к удорожанию расходника, на что последовало еще одно оригинальное решение. Они сделали два трека на матрице и симметричные крепления, что позволило переворачивать матрицу и использовать треки по очереди. Недостатком подвижных роллеров и неподвижной матрицы остается сложность организации подачи смазки, хотя при современных возможностях и это успешно решается при относительной дешевизне комплектующих. Самый большой недостаток такой конструкции – отсутствие защитного устройства, и попадание крупных металлических предметов в опилку может приводить к внезапной поломке дорогостоящих валов или даже редуктора.

Отрицательные моменты конструкции окупаются некоторыми преимуществами, из которых самое большое – цена. Это самый дешевый гранулятор с редукторным приводом и кольцевой матрицей. Достигли этого несколькими способами:

- Использование стандартного промышленного редуктора, выпускаемого серийно.

- Исключили муфту между двигателем и редуктором, обойдясь просто фланцевым соединением корпусов. Получился обычный мотор-редуктор, только большой. Наибольший из популярных грануляторов имеет мощность привода 250кВт.

- Неподвижная матрица крепится на относительно недорогой литой корпус, который устанавливается сверху на редуктор. Таким образом, корпус редуктора является несущей частью без надобности в раме, исключая целую гору гнутых деталей и сокращая количество сварных швов на десятки метров.

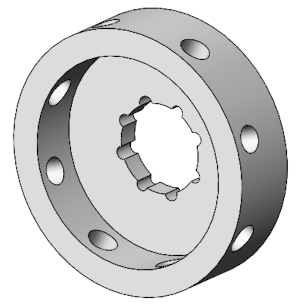

- Само крепление матрицы – небольшие серьги, имеющие изогнутую по дуге матрицы форму и клиновидное сечение. При их небольшом размере и дешевизне, расклинивание в посадке с захватом края матрицы обеспечивает надежное крепление. Это инженерное решение гораздо более оправдано, чем обхватывание матрицы и планшайбы снаружи единым кольцом или сегментными хомутами, работающими на растяжение и, как следствие, имеющими в разы большую массу и стоимость.

- Довольно массивная матрица с узким треком не требует дополнительно усиливающего кольца с верхней стороны, а себестоимость усиления может составлять до 50% от цены матрицы.

- Верхняя подача исключает подающее устройство, что не только снижает себестоимость станка, но и снижает количество узлов для обслуживания.

- Вал с роллерами устанавливается на три мощных подшипника: два конических и один сферический роликовый. Это снимает радиальную нагрузку с вала редуктора, обеспечивая более мягкие условия и солидную наработку на отказ.

- Циркуляция масла через подшипники «надстройки над редуктором» и верхние подшипники редуктора обеспечивает их долгую службу. Хотя это и дополнительный механизм, давление в системе довольно низкое, поэтому запас по наработке часов на отказ покрывает с лихвой затраты на это дополнительное оборудование. Следует заметить, что насос в основном поливает тихоходные подшипники. На шестерни и так попадает достаточно масла разбрызгиванием, так как они все находятся в узком пространстве, а одна из пар частично погружена в смазку, что в совокупности создает достаточно масляного тумана и брызг.