Неадекватное поведение автоматики

Очень частое явление, когда подключение щита управления осуществляют малограмотные специалисты. На подходящем кабеле обычно четыре жилы: три фазы и один ноль. По ошибке ноль кабеля подключают к заземлению щита. А ноль щита управления остается никуда не подключенным. Дальше при попытке включения начинают выскакивать ошибки, которые иногда даже удается победить, прокладывая дополнительные провода. В конечном счете на одном из этапов запуска возникает длинное замыкание через температурные датчики или другие приборы на заземление и выгорает половина управления. По-правильному необходимо ноль кабеля подключать на ноль щита управления, а заземление подключать к общему заземлению цеха, которое выведено для каждой единицы оборудования и имеет общее устройство с вкопанными в землю стержнями в соответствии с нормативной документацией. Подключать ноль кабеля одновременно на ноль и на массу щита нельзя, хотя это и позволяет запустить оборудование. Такое неправильное подключение как минимум приведет к огромным штрафам при проверке техники безопасности на предприятии, а в как максимум – к гибели рабочих в случае повреждения изоляции в любом из агрегатов, так как заземление не сработает в должной мере. В разных странах стандарты электрооборудования отличаются, но общий принцип должен быть понятен для разделения между безопасностью заземления и нулем для работы трехфазного оборудования.

Частый выход из строя первых агрегатов в линии гранулирования

Ножи рубительных машин и шредеров затачивают по мере повышения нагрузки и падения производительности. Появление глубоких зазубрин и сколов связано с наличием в бревнах и горбыле металлических частей и щебня. Камни, как правило, появляются при складировании на бетонных площадках с разрушающимся покрытием без своевременной уборки. Они вдавливаются в поверхность под массой древесины настолько глубоко, что даже окорка не помогает от них избавиться. Поэтому регулярная уборка территории и складирование на специальных подставках могут заметно облегчить труд по переработке.

Металлические включения в глубине ствола в больших количествах встречаются в тех случаях, когда заготовка леса производится на территориях, где когда-то происходили боевые действия. Осколки, пули и даже неразорвавшиеся снаряды могут быть в самом центре ствола выжившего дерева. Предупредить такое явление сложно, но настройка на получение максимально крупной щепы снижает вероятность встречи ножа с осколком. Это повысит нагрузку при доизмельчении сырой щепы в молотковой дробилке, а в общей картине увеличит интервал обслуживания. Если включений много, следует предусмотреть автоматический магнитный сепаратор вместо стационарной магнитной плиты.

Запредельное повышение влажности опила перед сушкой

При подаче горбыля или бревен с намерзшей грязью средняя влажность получаемой щепы может достигать 75-80%. Соответственно, на каждую тонну получаемой продукции придется испарять вдвое больше влаги. С учетом того, что эта же щепа используется в качестве топлива, и ее теплотворность снижается также почти в два раза, то суммарный расход древесины на одну тонну пеллет может достигать 6-7 тонн. Это при условии, что теплогенератор способен сохранять свою производительность при столь низкокачественном сырье. Если посчитать потери от снижения производительности, то гораздо выгоднее потратиться на строительство навесов для защиты от осадков, или хотя бы благоустроить открытые склады нормальными дренажными каналами и трубами для отвода осадков.

Забавный случай произошел на одном из предприятий, где перерабатывался свежий и довольно чистый опил. По весне внезапно снизилась производительность сушилки в несколько раз. Приходилось периодически останавливать гранулятор, так как из-за нехватки сырья было сложно настроиться. Выяснилось, что один из подающих сырье транспортеров заглублен в приямок, в который стекает вода по мере таяния снега на крыше и площадке у цеха. То есть цепной транспортер при помощи опила просто вычерпывал всю воду в сушилку, которая вместо производства продукции занималась осушением прилегающих территорий. Причем выяснилась причина во время ночной остановки производства, когда приямок набрался водой до верха и замерз, не позволив с утра запустить транспортер.

Дробилка останавливается от перегрузки при избыточной подаче без забивания решета

При переработке древесины для дробилок со скоростью молотка около 100м/с оптимально рассчитывать не менее 1кВт установленной мощности на каждые два молотка толщиной 5мм.

Регулярно срывает решето дробилки

Довольно частое явление при переработке щепы на слабых дробилках. Следует применить более короткие молотки, обеспечив зазор между ними и решетом 20-30мм. Также может помочь установка двух дробилок последовательно, причем в первой решето с ячейкой 12-14мм толщиной 5мм или больше. Хотя если закупать, а не использовать что есть, то лучше использовать сразу безрешетную дробилку с классификатором, которая нормально принимает щепу фракцией до 50мм и устойчива к попаданию палочек длиной до 200мм.

Резкий выброс сырья из циклона сушилки

С большой вероятностью образовался свод в конусной части циклона, а скопившееся сырье дошло до края центральной трубы и теперь без осаждения прямиком вылетает наружу. Определить это возможно также по отсутствию сырья после шлюзового затвора или по падению тока на дробилке до уровня холостого хода.

Нарастающий выброс сырья из циклона сушилки

Появившись в виде едва заметного выпадения вокруг цеха с каждым днем в течение 1-2 недель выброс увеличивается, покрывая территорию равномерным слоем. Наиболее вероятная причина – появление бреши между полостью циклона и выходящей из его центра трубой. Сырье пролетает прямиком на выход, не закручиваясь в циклоне. Обычно решается накладыванием заплатки, по возможности из достаточно толстого листа или 1-2мм нержавейки. Иногда полезно сделать накладку съемной, чтобы при очередном протирании ее замена была возможна без использования сварочных работ внутри циклона.

Внезапная остановка сушильного барабана

Две наиболее частые причины – переполнение барабана с проскальзыванием на приводных опорных катках либо заклинивание уплотнения между барабаном и воздуховодами. В первом случае может помочь применение обрезиненных катков, либо увеличение расстояния между катками для «проваливания» бандажа между ними и увеличения прижимной силы к каткам. Во втором случае следует проверить свободный ход уплотнений и положение роликов, ограничивающих осевое движение барабана. Также следует пересчитать тепловое расширение барабана и проверить запас на его удлинение при рабочих температурах. Например, при длине барабана 8 метров и нагреве в среднем на 200°С, он становится длиннее на 25мм.

Неконтролируемые изменения температуры на выходе из сушилки

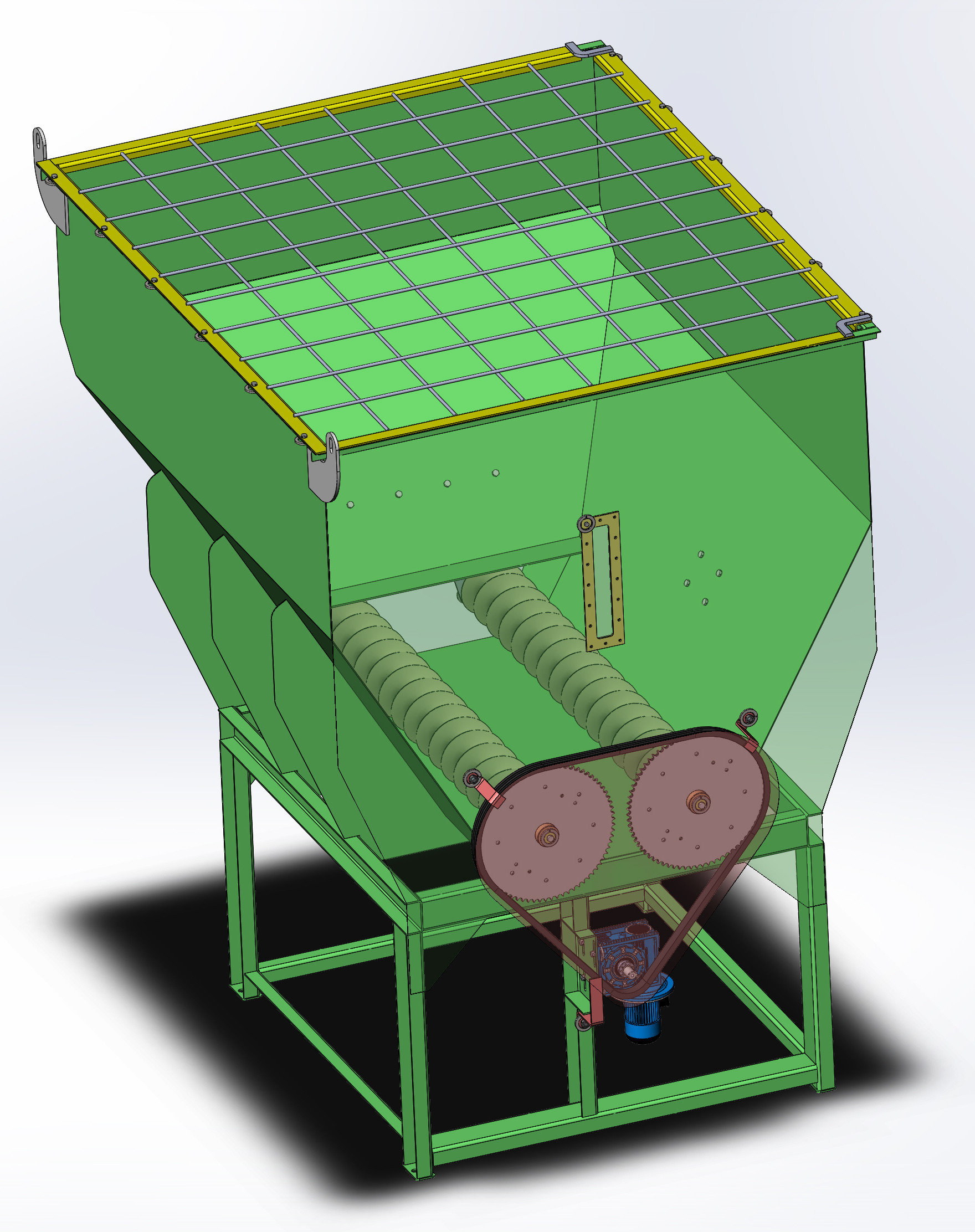

При стабильной входящей температуре и относительно равномерной подаче сырья иногда крайне сложно удержать в узком диапазоне выходящую темперу и влажность. Чаще это связано с тем, что система пневмотранспорта через сушилку работает неправильно. Необходимо внимательно проверить место подачи сырья. Иногда при полупустом бункере происходит продувание шнекового или цепного дозатора с захватом большого количества воздуха. Также следует проверить скорость потока в выводящем воздуховоде и реальное разряжение перед вентилятором. Если разряжение близко к предельному, то при чуть большем выходе сырья периодически падает поток воздуха. Увеличение оборотов ротора вентилятора посредством замены шкивов может помочь, если хватает запаса мощности. Также может помочь уменьшение сопротивления воздуховода между сушильным барабаном и циклоном путем увеличения диаметра трубы и радиусов поворота.

Неконтролируемые изменения температуры на входе в сушилку

Нестабильность пневмотранспорта также влияет и на входящую температуру, так как падение скорости потока при неизменном количестве сжигаемого топлива приводит к повышению температуры теплового агента. Другая причина – слишком крупная щепа приводит к периодическому застопориванию дозатора теплогенератора. Такое явление можно не заметить, если оператор сушилки вовремя перезапускает шнек. Однако прерывистость подачи топлива создает волну по температуре, так как влажная щепа требует времени на разогрев и высыхание, прежде чем она загорится и отдаст тепло.

Шнековый дозатор отказывается медленно вращаться

Обычно такое наблюдается при подаче очень низкой частоты на привод, на уровне 5-10Гц, но при добавлении резко ускоряется. Для прогрева гранулятора на малых подачах следует выставить заведомо большую частоту и, ритмично включая и выключая дозатор, подавать сырье импульсно. За счет смесителя-кондиционера импульсы сглаживаются, а после прогрева матрицы гранулятор уже сможет воспринимать такую подачу, которую способен осилить привод дозатора. В большинстве случаев причиной является коррозия пера и корпуса шнекового транспортера. Через 2-3 смены поверхности отшлифовываются, и нагрузка быстро падает. Если этого не произошло, следует заменить двигатель привода на более мощный, оставив прежний редуктор, если он изначально был правильно рассчитан по крутящему моменту. Снижение сервис-фактора не должно пугать, так как задача – повысить крутящий момент двигателя на малых оборотах. При номинальной подаче мелкого, сухого и чистого сырья вероятность получения перегрузки на редуктор минимальна. Иногда частотные преобразователи позволяют увеличить крутящий момент на низких оборотах, и для решения проблемы достаточно сменить настройки и добавить принудительное охлаждение привода в виде отдельного вентилятора под стандарт крышки электродвигателя.

Достигнута максимальная производительность при низкой нагрузке на главный привод гранулятора

При качественной грануле дозатор сырья выкручен на максимум, а ток главного привода при этом позволяет дать больше. Если это не связано с опустошением бункера, то такую ситуацию можно использовать для увеличения производительности завода и это означает, что сырье довольно легко гранулируется. Чтобы увеличить подачу, нужно либо отрегулировать частотный преобразователь дозатора на большую максимальную частоту – уставка до 70 или даже до 80Гц, либо заменить привод на более оборотистый. В первом случае переделок не требуется, так как обычные общепромышленные двигатели нормально переносят увеличение частоты в 1.5 раза. Во втором случае нужна замена двигателя на мотор-редукторе. Иногда такие меры спасают от замены или покупки второго гранулятора.

Неисправность регулировки зазора гидравлическим подпором

Иногда при установке очередной новой матрицы на плоскоматричном грануляторе с гидравлической регулировкой зазоров устройство перестает поджимать роллеры с необходимым усилием, и пресс забивается опилкой без возможности запуска. Скорее всего, проблема появилась ранее и была замечена в виде уменьшенного срока службы матрицы с похожими симптомами. Причиной может быть износ золотникового механизма, перепускающего поток масла в зависимости от положения. Он работает в узком диапазоне размеров и довольно дорог в замене. Вариант быстрого решения проблемы – установка под матрицу стальной подкладки толщиной 5-10мм. Это сместит рабочий диапазон на неизношенный участок золотникового механизма и продлит его жизнь, удвоив срок службы. Такое же решение может быть при износе посадочного места матрицы на этом же типе грануляторов.

Регулярно рвет защитные штифты гранулятора

Если все работает хорошо, качественная гранула, температуры роллеров одинаковые и в пределах нормы, ток нагрузки невысокий, но регулярно обрывает штифты, то наиболее вероятная причина – большой люфт на подшипнике между неподвижным валом и валом план-шайбы. Косвенный признак – беспорядочные скачки тока и гулкий стук, похожий на перекатывание чугунных шаров по неровному бетонному полу. Если этот подшипник конический, то его достаточно подтянуть. А вот сферический роликовый только под замену, т.к. подтягивание хоть и убирает люфт, но переносит всю нагрузку только на один ряд и износ прогрессирует в ускоренном темпе, что обычно приводит к повреждению посадочных мест подшипника как на неподвижном валу, так и в план-шайбе.

Неравномерный износ матрицы

Частое явление, когда в глубине трек матрицы изнашивается сильнее, чем на ближних рядах, и приобретает коническую форму. Основная причина – недостаточное количество сырья на этих рядах фильер. Так как обечайки делают на 8-12 единиц тверже, чем матрицу, то соприкосновение их треков без сырья вызывает ускоренный износ именно по диаметру трека матрицы без естественного образования зенковки. Кроме исчезновения зенковки часто наблюдается наклеп вплоть до частичного перекрывания просвета фильер. Если запас мощности и прочности позволяет, то решается эта проблема увеличением подачи сырья. Если же гранулятор и так работает на пределе, то можно попытаться изменить угол лопаток и/или длину, направляя сырье в центр трека или к его дальнему краю. Бывает полезно одной лопаткой направлять сырье глубже, а другой на ближний край, чтобы образовывались условно две полосы на одном треке. Это обычная картина при слишком широком треке матрицы для данного типоразмера гранулятора.

Забивается прессующий узел при пустой кольцевой матрице

Скорее всего, сырье вместо подачи лопатками под вальцы стало налипать на эти лопатки, и комья скользят по внутренней поверхности диффузора. Такое случается, когда сырье слишком сухое или имеет низкую насыпную плотность. Причем пока поверхность диффузора ржавая, эффекта нет. Со временем он отшлифовывается и даже на влажном липком сырье происходит забивание. Вариантов решения два:

Скорее всего, сырье вместо подачи лопатками под вальцы стало налипать на эти лопатки, и комья скользят по внутренней поверхности диффузора. Такое случается, когда сырье слишком сухое или имеет низкую насыпную плотность. Причем пока поверхность диффузора ржавая, эффекта нет. Со временем он отшлифовывается и даже на влажном липком сырье происходит забивание. Вариантов решения два:

- наварить капли сварки по всей внутренней поверхности для увеличения сцепления с сырьем,

- приварить полосу из перфорированного листа, закатанного на тот же диаметр, что и обечайка диффузора.

Невозможно отрегулировать зазор между матрицей и роликами

При слишком большом биении трека матрицы, а также при неравномерном износе ближних и дальних рядов в ней оказывается невозможным обеспечить прилегание обечаек по всей ширине трека и правильно отрегулировать зазор. В таких случаях либо матрицу отдают на протачивание, либо применяют специальное устройство для шлифовки, которое устанавливается вместо вальцев прямо в прессующий узел. Устройство состоит из креплений, в которых на подвижной каретке установлена прямошлифовальная машина с регулировкой выноса абразивного круга в сторону трека. При самостоятельном изготовлении устройства важно обеспечить перемещение шлифовальной машины точно вдоль оси план-шайбы, а амплитуда движения абразивного круга должна полностью покрывать всю ширину трека.

Неравномерное или недостаточное охлаждение пеллет

Имеется в виду, что до этого работало все нормально. Обычно такое происходит по нескольким причинам, которые могут и дополнять друг друга:

- Образовавшиеся влажные комья из пеллет и отсева нарушают нормальное движение внутри охладителя, в результате чего разгрузка осуществляется только с одного края. Таким образом, из-за застойных мест реальный рабочий объем охладителя уменьшается, и гранулы выдерживаются в потоке воздуха слишком малое время

- Периодическая разгрузка охладителя в ручном режиме может нарушать распределение воздуха, когда потоки идут в обход массы. Такой человеческий фактор часто проявляется при слишком малом объеме бункера готовой продукции

- Забилась система аспирации и значительно упал объем воздуха, прокачиваемого через охладитель. Частое явление при минусовых температурах и прокачивании менее 1200 кубов на каждую тонну пеллет. По трубам идет слишком горячий и влажный воздух, образуя конденсат с одновременным наслаиванием пыли.

- Неконтролируемая разгрузка противоточного охладителя. Если после выключения привода решетки разгрузки пеллета еще какое-то время продолжает высыпаться, значит подвижная и неподвижная решетки установлены с совпадением просветов между прутьями. Необходимо отрегулировать смещение до полного перекрывания так, чтобы при медленном вращении привода вручную в любом положении не происходило длительного самопроизвольного ссыпания

Переполнение охладителя

Устройство разгрузки и датчики наполнения работают исправно, ошибок по остановке приводов нет, но происходит переполнение при неизменной производительности гранулятора. Частая причина – повреждение ножа, обламывающего пеллеты в грануляторе. Пеллеты стали слишком длинные и скорость их прохода через устройство разгрузки замедлилась в 2-3 раза.

Выход из строя корпусных подшипников

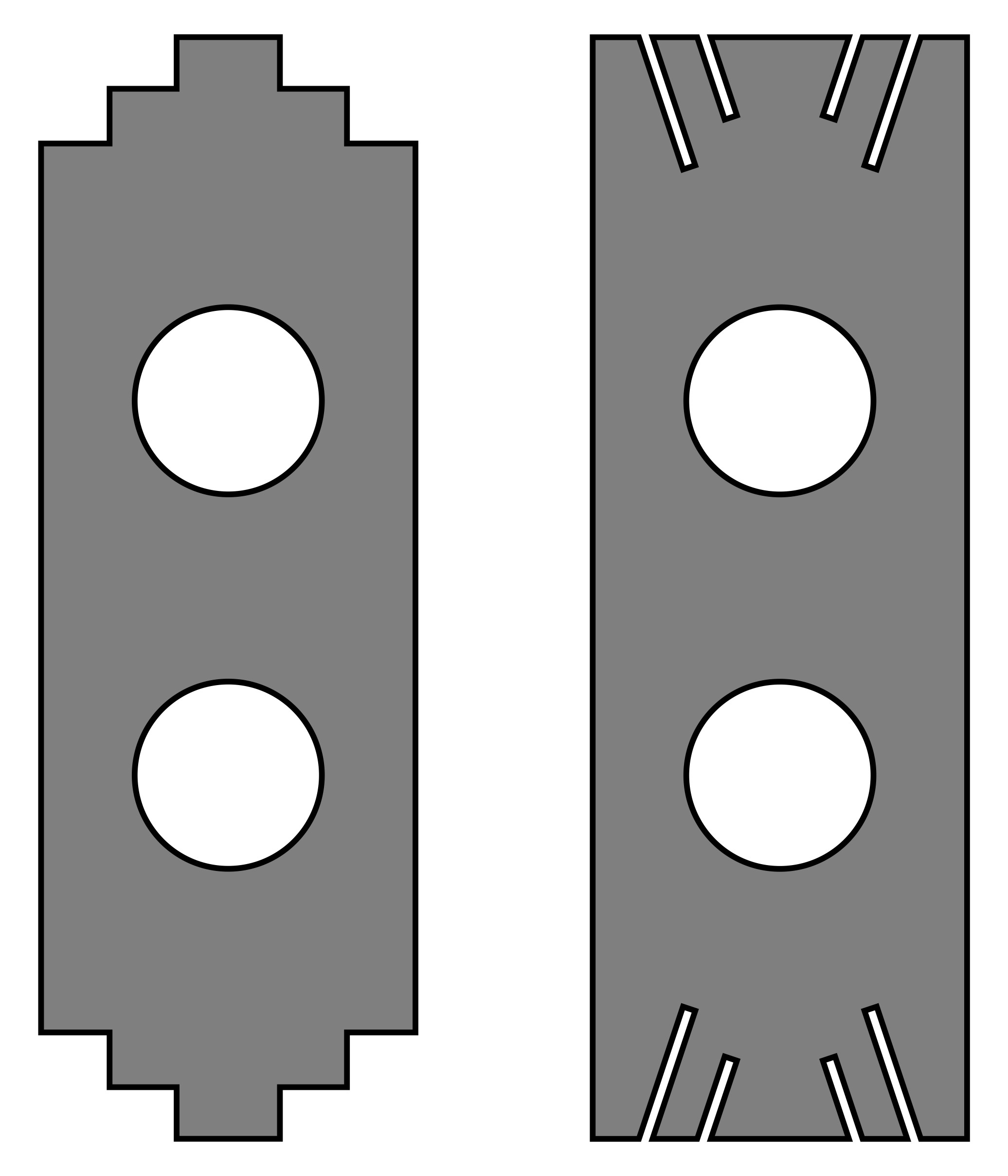

Эластичное уплотнение между валом и корпусом довольно быстро изнашивается, а лабиринтное значительно усложняет работу и не помогает при значительном избытке давления или выходе пара, который конденсируется внутри подшипника и портит смазку. Чтобы не происходило накопления пыли и ее втягивания через уплотнение самого подшипника, его следует устанавливать на стальную проставку толщиной 5-10мм из двух половин, оставляя прорези сверху и снизу для свободного выпадения грязи и возможности продувки сжатым воздухом перед обновлением смазки.

Эластичное уплотнение между валом и корпусом довольно быстро изнашивается, а лабиринтное значительно усложняет работу и не помогает при значительном избытке давления или выходе пара, который конденсируется внутри подшипника и портит смазку. Чтобы не происходило накопления пыли и ее втягивания через уплотнение самого подшипника, его следует устанавливать на стальную проставку толщиной 5-10мм из двух половин, оставляя прорези сверху и снизу для свободного выпадения грязи и возможности продувки сжатым воздухом перед обновлением смазки.

Наматывание сырья на звездочки или барабаны транспортера

Очень частое явление при перемещении волокнистого и особенно влажного сырья цепными транспортерами. Решается проблема довольно просто: перед звездочками на внутреннюю поверхность корпуса необходимо установить лопатки, которые скидывают сырье с цепей непосредственно перед их заходом на зубья. Более подробно описано явление и место установки лопастей в разделе про цепные транспортеры.

Для ленточных транспортеров проблема решается двумя взаимно дополняющими способами. Во-первых, необходимо установить наклонный скребок поперек ленты с внутренней стороны, чтобы он сбрасывал налипшие на нижнюю сторону ленты волокна или кусочки гранулы. Его устанавливают для очистки нижней ветви в непосредственной близости от нижнего барабана. Во-вторых, барабаны лучше изготавливать в виде беличьего колеса, когда рабочую поверхность образуют прутки вместо цельной трубы. Попадающие под него отдельные гранулы не повреждают ленту, а постепенно измельчаются и в виде прилипшей пыли уносятся лентой на очищающий скребок.

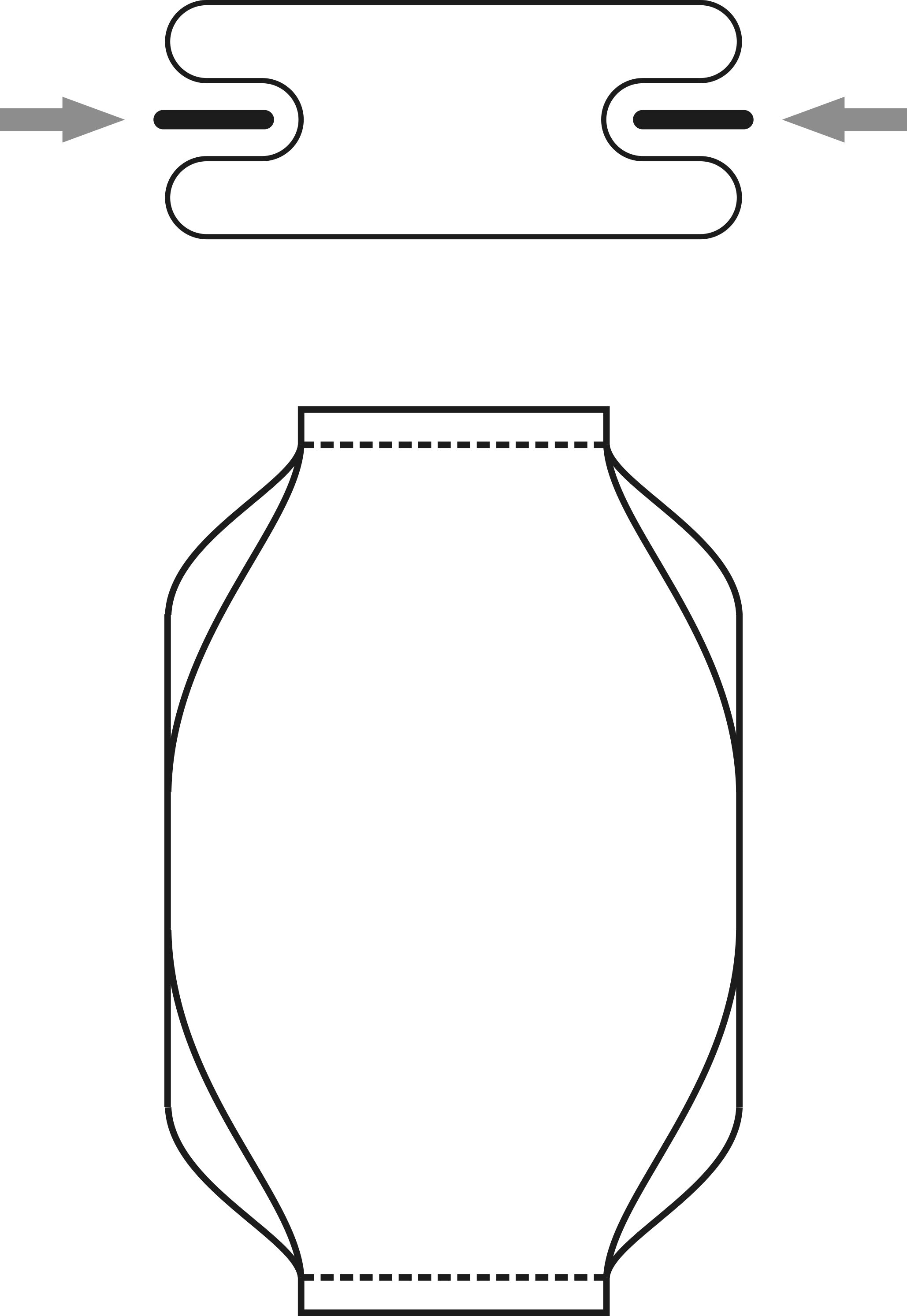

Разрыв чехла или стрейч-пленки на поддоне

Часто при желании сэкономить намотка стрейч-пленки на мешки, уложенные на поддоне, осуществляется с сильным натяжением. Это вполне оправдано, так как максимально возможное натяжение способствует лучшей фиксации мешков и благополучной транспортировке с многократным перемещением между складами. Однако при намотке периодически происходит разрыв об уголки мешков, и приходится либо снижать натяжение, либо наматывать гораздо больше витков, либо вовсе прокладывать по углам дополнительные защитные полосы из толстой пленки или ветоши. Технологичный подход – в момент сшивания или спайки мешков необходимо подворачивать края внутрь. После принятия мешком горизонтального положения пеллеты заполняют угол, и он приобретает скругленную форму. Для автоматических фасовщиков лучше сразу при заказе оборудования добавить эту опцию. При ручной фасовке достаточно простого механизма, опускающего две лопатки перед пайкой или зашиванием.

Часто при желании сэкономить намотка стрейч-пленки на мешки, уложенные на поддоне, осуществляется с сильным натяжением. Это вполне оправдано, так как максимально возможное натяжение способствует лучшей фиксации мешков и благополучной транспортировке с многократным перемещением между складами. Однако при намотке периодически происходит разрыв об уголки мешков, и приходится либо снижать натяжение, либо наматывать гораздо больше витков, либо вовсе прокладывать по углам дополнительные защитные полосы из толстой пленки или ветоши. Технологичный подход – в момент сшивания или спайки мешков необходимо подворачивать края внутрь. После принятия мешком горизонтального положения пеллеты заполняют угол, и он приобретает скругленную форму. Для автоматических фасовщиков лучше сразу при заказе оборудования добавить эту опцию. При ручной фасовке достаточно простого механизма, опускающего две лопатки перед пайкой или зашиванием.

Сложность укладки мешков на поддон из-за избытка воздуха

При запайке мешков часто в них остается избыток воздуха, и после укладки уже третьего слоя на поддон мешки начинают расползаться и скатываться. Если в автоматическом упаковщике не предусмотрена перфорация стенок мешка, то ее необходимо делать до укладки. При ручной укладке рабочих снабжают инструментом, похожим на расческу из 5-7 гвоздей. Пары ударов по мешку хватает для создания нескольких отверстий, стравливающих воздух. Если укладка автоматическая, то над последним ленточным транспортером устанавливают барабан с наваренными на нем гвоздями для перфорации проезжающих под ним мешков. Плотная укладка мешков на поддоне и использование укрывного лоскута поверх кучи перекрывают отверстия, поэтому отсыревания продукции во время транспортировки и хранения не происходит.

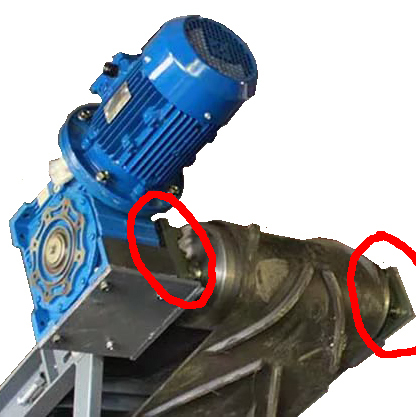

Установка привода на площадку при двух опорах вала

Частое явление у начинающих конструкторов – расположение приводного редуктора на площадке, закрепленной к корпусу агрегата, при одновременном использовании опорного подшипника в непосредственной близости от редуктора. При затягивании креплений редуктора возникает настолько сильное напряжение с перекосом вала, что через непродолжительное время усталостные трещины срезают его аккуратно по окружности соприкосновения с краем вала привода. Наиболее правильный и надежный способ – использовать стандартную для таких приводов реактивную тягу, а вся масса привода будет висеть на вращаемом валу, на который нагрузка будет на порядок ниже, чем при перекосе. Площадочная установка оправдана при соединении вала привода и агрегата через муфту, цепь или ремень, а также в случае отсутствия других опор у приводимого вала.

Частое явление у начинающих конструкторов – расположение приводного редуктора на площадке, закрепленной к корпусу агрегата, при одновременном использовании опорного подшипника в непосредственной близости от редуктора. При затягивании креплений редуктора возникает настолько сильное напряжение с перекосом вала, что через непродолжительное время усталостные трещины срезают его аккуратно по окружности соприкосновения с краем вала привода. Наиболее правильный и надежный способ – использовать стандартную для таких приводов реактивную тягу, а вся масса привода будет висеть на вращаемом валу, на который нагрузка будет на порядок ниже, чем при перекосе. Площадочная установка оправдана при соединении вала привода и агрегата через муфту, цепь или ремень, а также в случае отсутствия других опор у приводимого вала.

«Тощие» двигатели - не экономия

Встречаются двигатели, которые визуально выглядят «тощими», будто на длинных лапах и с длинным корпусом относительно диаметра. Экономия на таком приводе не большая, но греются они изрядно даже при 50% нагрузки от номинала, а занижение частоты вращения через преобразователь частоты практически гарантированно выведет из строя подобный экземпляр. У таких двигателей установочные размеры соответствуют одному габариту, а фактически двигатель на 1 габарит меньше. Например, двигатели 1.5кВт на 1500об/мин обычно в 90-м габарите, и «тощие» экземпляры также имеют 90мм от центра оси до установочной площадки, но колпак на вентиляторе имеет присоединительные размеры от двигателя с 80-м габаритом, чем и выдает свою поддельную сущность. Бывает и более изощренная подделка, когда на колпаке заметна ступень перехода между разными габаритами.

Встречаются двигатели, которые визуально выглядят «тощими», будто на длинных лапах и с длинным корпусом относительно диаметра. Экономия на таком приводе не большая, но греются они изрядно даже при 50% нагрузки от номинала, а занижение частоты вращения через преобразователь частоты практически гарантированно выведет из строя подобный экземпляр. У таких двигателей установочные размеры соответствуют одному габариту, а фактически двигатель на 1 габарит меньше. Например, двигатели 1.5кВт на 1500об/мин обычно в 90-м габарите, и «тощие» экземпляры также имеют 90мм от центра оси до установочной площадки, но колпак на вентиляторе имеет присоединительные размеры от двигателя с 80-м габаритом, чем и выдает свою поддельную сущность. Бывает и более изощренная подделка, когда на колпаке заметна ступень перехода между разными габаритами.

Экзотические комплектующие

Как при проектировании, так и при покупке оборудования важно обратить внимание и взять под карандаш все цепные и ременные передачи, муфты и втулки, звездочки со встроенными подшипниками и прочие подобные детали и узлы. Все они передают крутящий момент, и выход всего одной из этих частей может парализовать все производство. Весь список может номинально присутствовать в каталогах ближайших поставщиков, но срок поставки и возможность этого уходит далеко за горизонт банкротства. По возможности необходимо запастись запчастями, или, по крайней мере, убедиться в их доступности. Мало того, надо проверить конструкцию этих узлов на предмет экзотических элементов. Печальный пример случился с муфтой. В каталоге SKF указано, что для муфт с тороидальным элементом F120 болты, прижимающие резинку, имеют резьбу М12. При случайной утере нескольких болтов оказалось, что резьба на них дюймовая, и отдельно невозможно приобрести даже на заказ. Муфты в сборе также не в наличии, а есть другие варианты муфт, не проверенные на этих оборотах и конкретном оборудовании… Та же история и со стопорными винтами во втулках тапербуш, но втулки хотя бы продают массово.