Обычно для производства пеллет сырье продавливается через отверстия матрицы, которые определяют диаметр гранул. Длина гранул в идеальном случае определяется расстоянием ножа от матрицы. Нож – название условное, так как это устройство не отрезает, а обламывает гранулы, когда они вырастают из матрицы до заданной длины.

Обычно для производства пеллет сырье продавливается через отверстия матрицы, которые определяют диаметр гранул. Длина гранул в идеальном случае определяется расстоянием ножа от матрицы. Нож – название условное, так как это устройство не отрезает, а обламывает гранулы, когда они вырастают из матрицы до заданной длины.

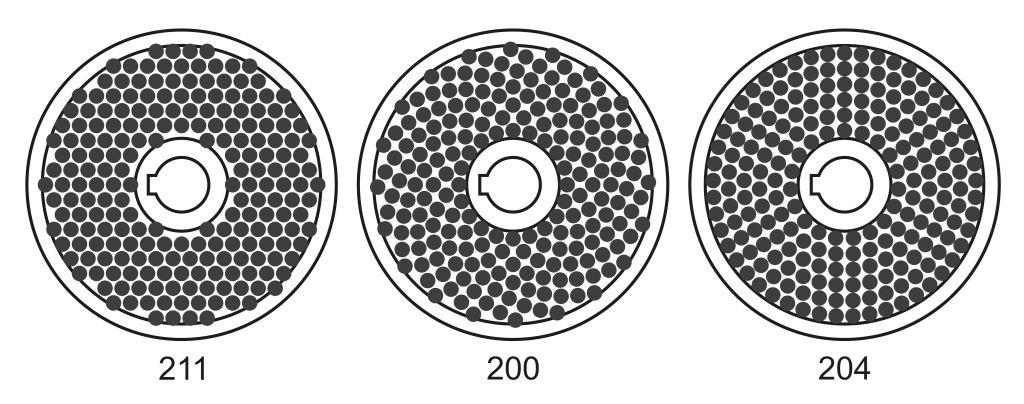

Продавливание через матрицу происходит при помощи валков, которые раскатывают сырье по перфорированной поверхности матрицы, называемой ее треком. Сменная внешняя часть валков называется обечайкой, у которой рабочая поверхность имеет специальные насечки или ямочки. Рабочая поверхность обечайки, называемая треком обечайки, обычно на 4-6мм шире, чем трек матрицы, для гарантированного перекрытия крайних рядов отверстий. При раскатывании сырья происходит одновременно несколько процессов:

- Сжатие частиц с выходом воздуха из пор

- Измельчение частиц насечками на поверхности валков

- Нагревание сырья от механического воздействия

- Распределение влаги между соседними частицами

В зависимости от вида сырья, степени его подготовки и других особенностей отдельные указанные процессы могут преобладать над остальными. Так при гранулировании относительно плотного и липкого сырья вроде комбикорма, зеленой травы или помета в основном идет сжатие пространства между частиц с последующим продавливанием, а достаточно сильно прогреть для обеззараживания не получается, поэтому применяют обработку паром. Производительность определяется возможностью захвата сырья насечками на обечайках, которые для максимальной скорости пропускания продукта выполняют в форме полумесяца или с шевронным рисунком. Подобное расположение насечки препятствует выбросу сырья из-под ролика подобно грязи из-под колеса автомобиля.

В зависимости от вида сырья, степени его подготовки и других особенностей отдельные указанные процессы могут преобладать над остальными. Так при гранулировании относительно плотного и липкого сырья вроде комбикорма, зеленой травы или помета в основном идет сжатие пространства между частиц с последующим продавливанием, а достаточно сильно прогреть для обеззараживания не получается, поэтому применяют обработку паром. Производительность определяется возможностью захвата сырья насечками на обечайках, которые для максимальной скорости пропускания продукта выполняют в форме полумесяца или с шевронным рисунком. Подобное расположение насечки препятствует выбросу сырья из-под ролика подобно грязи из-под колеса автомобиля.

Для переработки смесей, содержащих плавкие порошковые добавки для склеивания, наиболее значимо нагревание при «пережевывании» сырья. Яркие примеры - резиновая крошка с битумным порошком, отходы МДФ, РДФ и смолистые древесные отходы. В процессе пережевывания происходит подплавление и склеивание частиц. Причем заблаговременный нагрев сырья приводит к его налипанию к рабочим частям оборудования до гранулирования и забиванию полостей внутри агрегатов. Слишком быстрый проход сырья на больших подачах приводит к недостаточному нагреву и прекращению склеивания. Иногда для интенсификации перемешивания и нагревания с битумом вдвое укорачивают длину рабочего канала и увеличивают размер зубьев на валках. Также помогает применение не чистого битума, а подача битумной эмульсии через распылители, аналогично смачиванию сырья. Особенно важно равномерное смешивание при производстве добавок в асфальт из волокон целлюлозы или корда шин, идущего в отход при переработке шин в резиновую крошку.

Древесина и подобные ей виды биомассы занимают промежуточное положение по свойствам. В большинстве случаев она требует нагрева до 80-90°С, при которых твердость снижается в 5-8 раз, а перераспределенная испаряющаяся влага начинает взаимодействовать с лигнином и прочими составляющими, придавая им смазывающие и клеящие свойства. Для производительности 1 тонна в час только на нагрев тратится около 20-50 кВт*ч энергии, поэтому использование еще горячего сырья из сушилки заметно снижает энергозатраты и увеличивает производительность. С этой же целью используют подогрев паром, а также замкнутые контуры пневмотранспорта дробилки для снижения тепловых потерь.