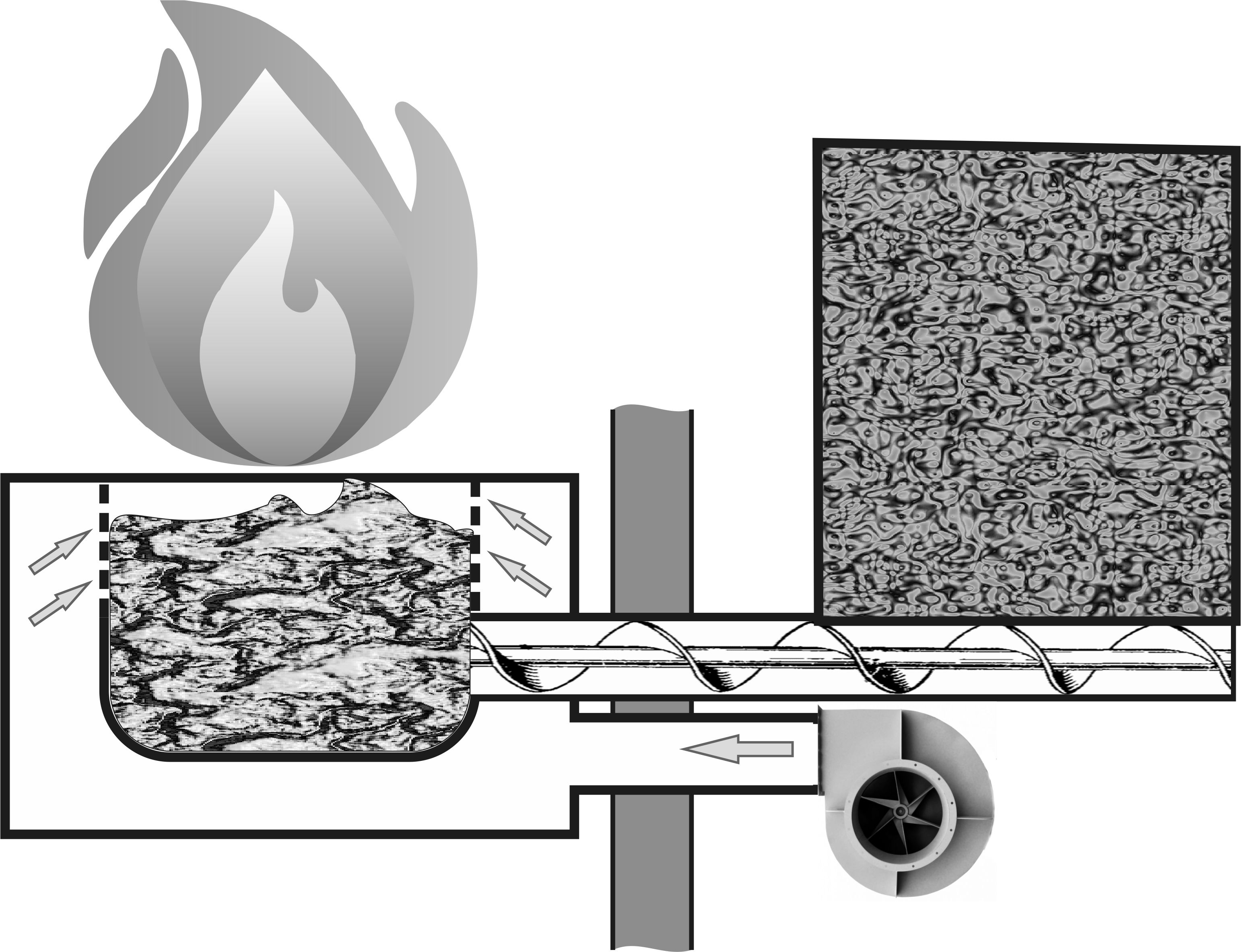

Объединяют эти теплогенераторы использование относительно похожих топочных блоков при встраивании различных горелок. Топка в зависимости от направления факела горелки обычно представляет собой горизонтальный или вертикальный цилиндр, внутренняя часть которого либо защищена шамотной кладкой, либо жаропрочной стальной рубашкой с множеством отверстий. Во втором случае вторичный воздух подается снаружи рубашки, охлаждая ее и способствуя качественному дожигу газов вокруг факела. Стоимость этих теплогенераторов от двух до пяти раз дешевле, чем аналогичных по мощности с потреблением сырой биомассы. Такая разница в основном продиктована в разы меньшей материалоемкостью и мощностью приводов.

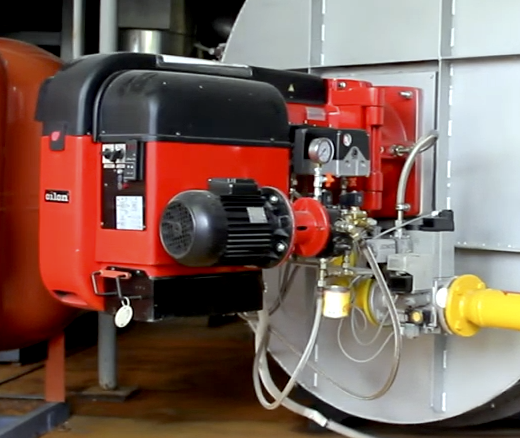

Газовый теплогенератор

Газовые теплогенераторы наиболее удобны в эксплуатации. Самое дешевое тепло получается обычно от газовых горелок, потребляющих природный газ в странах с его большими запасами или биогаз из реакторов. Основное горючее в составе топлива – метан, который при правильной настройке горелки и соблюдении техники безопасности выделяет минимальное количество вредных веществ. Для минимизации содержания угарного газа в продуктах горения при первом запуске горелки производят градуировку, которая индивидуальна при отличающихся условиях эксплуатации. Химический состав газа влияет на его теплотворность и потребность в кислороде, недостаток которого снижает КПД с увеличением расхода горючего и опасности выбросов.

Проблемы в использовании природного газа для сушки древесного сырья две. Во-первых, по условиям многих субсидированных программ для снижения выбросов от ископаемого углерода использование такого топлива на пеллетных линиях запрещено. Хотя во многих странах сразу же дали послабления со ссылкой на то, что доля получаемого тепла от биотоплива в 5 раз больше, чем доля тепла для сушки сырья, а эффект от удешевления позволяет успешно реализовывать проекты в отдаленных регионах с богатыми запасами древесины. Во-вторых, подведение газа и подключение цеха в некоторых странах является неоправданно дорого. На каждую тонну в час производительности нужно иметь около 100 кубов в час подачи газа, и подобные проекты сразу попадают в поле зрения дорогих проектных компаний, работающих при поставщиках голубого топлива.

Проблемы в использовании природного газа для сушки древесного сырья две. Во-первых, по условиям многих субсидированных программ для снижения выбросов от ископаемого углерода использование такого топлива на пеллетных линиях запрещено. Хотя во многих странах сразу же дали послабления со ссылкой на то, что доля получаемого тепла от биотоплива в 5 раз больше, чем доля тепла для сушки сырья, а эффект от удешевления позволяет успешно реализовывать проекты в отдаленных регионах с богатыми запасами древесины. Во-вторых, подведение газа и подключение цеха в некоторых странах является неоправданно дорого. На каждую тонну в час производительности нужно иметь около 100 кубов в час подачи газа, и подобные проекты сразу попадают в поле зрения дорогих проектных компаний, работающих при поставщиках голубого топлива.

Особенность газовых горелок – обязательная продувка в течение нескольких минут после остановки. Внезапное обесточивание приводит к автоматическому закрыванию всех клапанов и остановке вентиляторов наддува. При этом внутри горелки в ее рабочем режиме несколько относительно тонких деталей, включая рассекатель, находятся в раскаленном состоянии. Без продувки накопленное тепло начинает передаваться на соседние детали и происходит коробление. После 10-50 таких аварийных остановок появляются трещины и вскоре требуется дорогой и сложный ремонт с вызовом специалиста от газовой компании, с который был подписан обязательный договор об обслуживании потребителя. Во избежание подобной ситуации в автоматике управления производственной линии должны быть прописаны все необходимые временные задержки как при выключении, так и при изменениях мощности в соответствии с руководством по эксплуатации к горелке.

Жидкотопливный теплогенератор

Жидкотопливные теплогенераторы обычно заправляют недорогим печным топливом, являющимся подобием солярки с составом из более тяжелых фракций нефти. Большое распространение получили в качестве топлива отработанные масла из автосервисов и ресторанов. После фильтрации и отстаивания они вполне успешно сжигаются в специализированных горелках, которые бывают двух типов по способу распыления топлива: мазутные с гидравлическим насосом высокого давления и эжекторные с воздушным распылением.

В обоих видах обычно предусмотрен оперативный бак с подогревом, фотоэлемент для контроля пламени, автоматика запуска и сигналы на запуск подкачивающего насоса. Отличие мазутной горелки в том, что распыление происходит за счет довольно высокого давления подачи в форсунку, составляющего обычно 20-30 бар. Для таких давлений уже не подходит простой и надежный центробежный насос, а используется шестеренчатый, плунжерный или лопастной. Все насосы высокого давления изготавливаются с высокой точностью, и попадение в них воды или твердых частиц быстро приводит в негодность. Например, зазор между поршнем и цилиндром плунжерной пары оставляют всего 10-15 микрон, а даже для достаточно качественных фильтров размер частиц в 10 микрон является пределом по способности фильтрования. Форсунки при столь высоком давлении также резко негативно реагируют на загрязнения: минеральные частицы приводят к ускоренному износу распылителей, а грязь может слоями оседать на внутренних поверхностях, приводя к нарушению нормального распыла и требуя регулярной промывки и прочистки. Поэтому срок работы мазутных горелок на низкокачественном топливе недолгий, а ремонт дорогой.

Эжекторные горелки в разы дешевле, так как топливо всасывается в форсунку и распыляется потоком сжатого воздуха. Вторичный воздух подается обычным вентилятором и закручивается завихрителем, способствуя активному перемешиванию потоков внутри факела и полному выгоранию масляного тумана. Диаметры трубок и распылителей подобраны таким образом, чтобы при изменении давления подаваемого воздуха от 0,2 до 2 бар пропорционально менялась подача и жидкого топлива, что обеспечивает плавную регулировку тепловой мощности. Следует учесть, что для 1МВт тепловой мощности потребление жидкого топлива может доходить до 100 литров в час, а сжатого воздуха для этого понадобится 600-700 литров в минуту при давлении 2 бар, которое способен обеспечить компрессор мощностью не менее 11кВт. Учитывая непрерывность работы, предпочтение отдается в пользу винтовых компрессоров, которые на порядок надежнее по сроку службы и обладают в 1,5-2 раза большим КПД в сравнении с поршневыми моделями.

Эжекторные горелки в разы дешевле, так как топливо всасывается в форсунку и распыляется потоком сжатого воздуха. Вторичный воздух подается обычным вентилятором и закручивается завихрителем, способствуя активному перемешиванию потоков внутри факела и полному выгоранию масляного тумана. Диаметры трубок и распылителей подобраны таким образом, чтобы при изменении давления подаваемого воздуха от 0,2 до 2 бар пропорционально менялась подача и жидкого топлива, что обеспечивает плавную регулировку тепловой мощности. Следует учесть, что для 1МВт тепловой мощности потребление жидкого топлива может доходить до 100 литров в час, а сжатого воздуха для этого понадобится 600-700 литров в минуту при давлении 2 бар, которое способен обеспечить компрессор мощностью не менее 11кВт. Учитывая непрерывность работы, предпочтение отдается в пользу винтовых компрессоров, которые на порядок надежнее по сроку службы и обладают в 1,5-2 раза большим КПД в сравнении с поршневыми моделями.

Отдельное внимание следует уделить трубам между компрессором и горелкой. Часто при установке нового оборудования пытаются использовать существующие коммуникации, в том числе и магистрали сжатого воздуха, разведенные по цеху. Примитивный подсчет показывает, что при давлении компрессора 8 бар и длине трубки 10 метров диаметром 8мм до гайковерта дойдут необходимые его работе 150 л/мин при давлении 6 бар. А вот попытка прокачать 1000 литров в минуту с давлением 2 бара через трубу 15мм уже приведет к 70% потери давления, и его гарантированно не хватит для полной мощности горелки.

Оптимально для непрерывного питания жидкостной горелки мощностью в 1МВт использовать трубу не менее 20мм диаметром при установке компрессора на расстоянии шаговой доступности. Зависимость между размером трубы и потерями давления квадратичная, поэтому для установки в 4 раза более мощной горелки достаточно удвоить диаметр для беспрепятственной закачки необходимой массы воздуха.

Пеллетный теплогенератор

Пеллетные теплогенераторы обычно изнутри выложены шамотным кирпичем, потому что часто из горелки вылетают угольки и пепел, которые способны накапливаться и налипать на стенки. Очистка ажурных экранов из нержавейки с большей вероятностью приведет к их короблению, чем при использовании огнеупорного кирпича. Вторая причина массивной топки – встраивание пеллетной горелки в твердотопливный блок, изначально предназначенный для сжигания дров, угля или другого крупнокускового топлива.

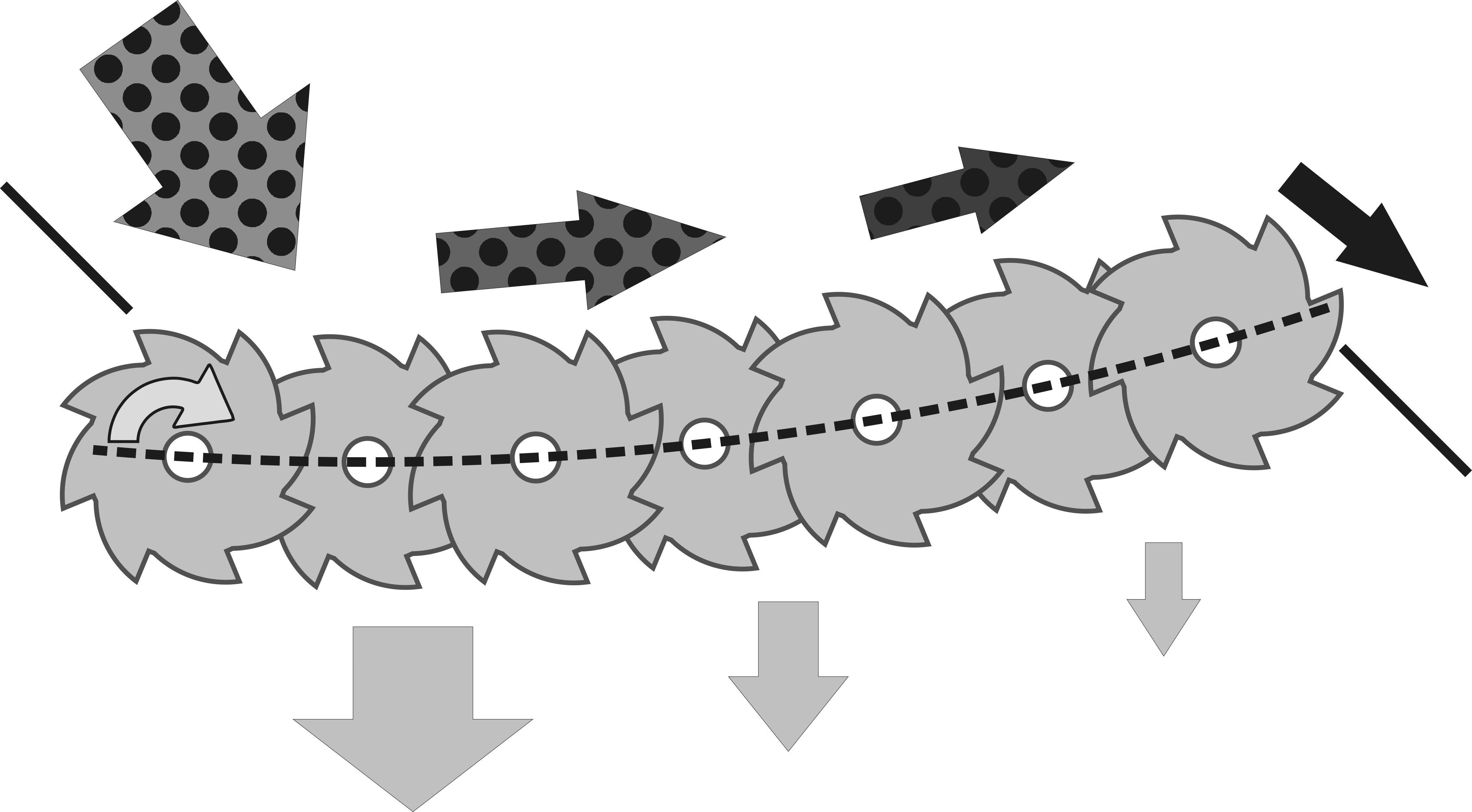

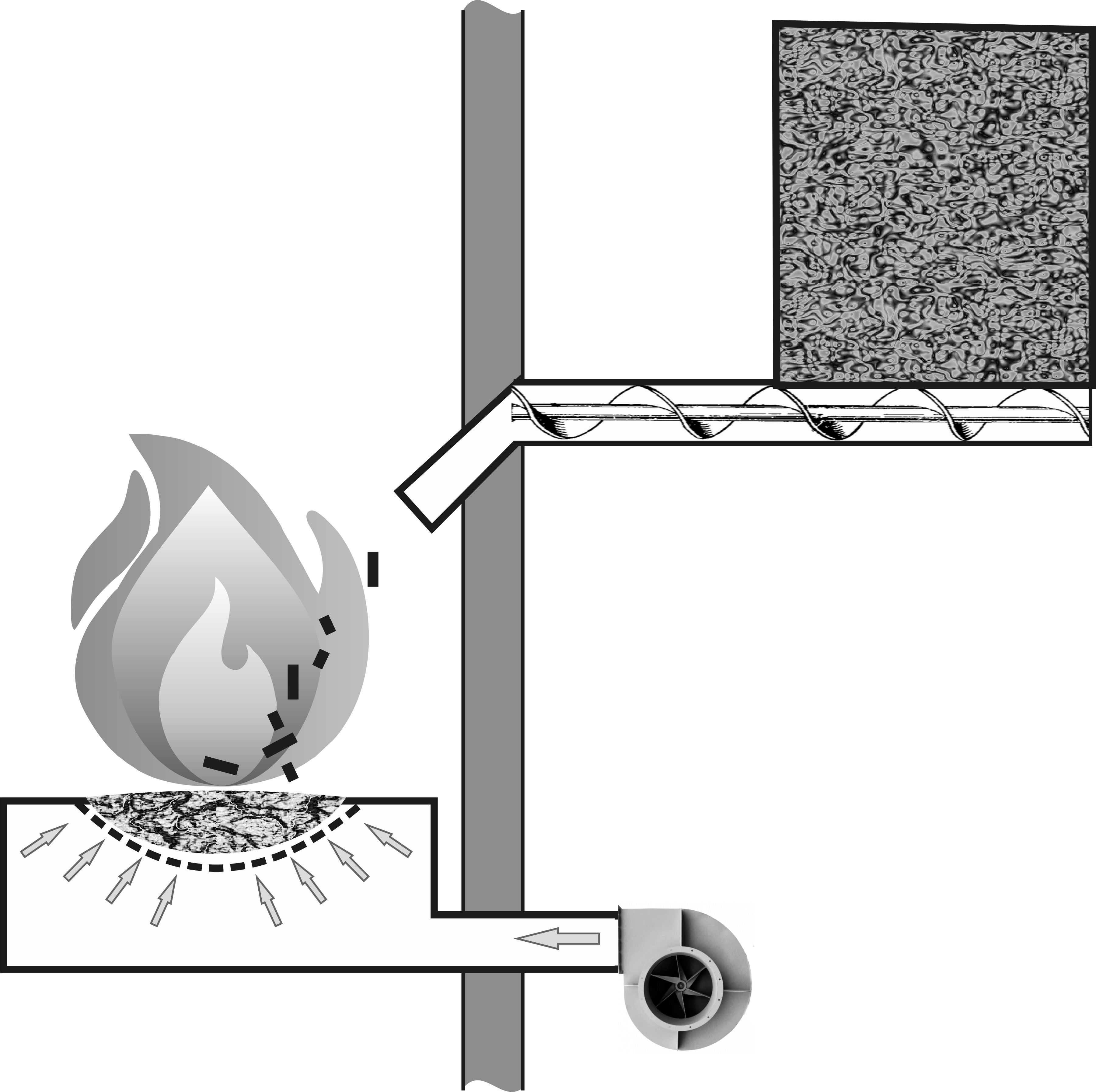

По устройству пеллетные горелки очень схожи с топками для щепы, и также условно делятся на ретортные и факельные по аналогии соответственно с пиролизными и ступенчатыми теплогенераторами. В ретортных горелках пеллета поступает снизу, ограждая корзину от перегрева, а воздух продувается по периметру кучи, провоцируя горение на поверхности и углубление фронта пиролиза навстречу потоку гранул. В факельных горелках слой пеллеты небольшой, а интенсивность продувания высокая, за счет чего не происходит перегрева корзины или колосников. При факельном сжигании пеллета обычно поступает сверху небольшими порциями, скатываясь по трубке, нацеленной в центр горелки. Причем направляющая трубка как правило не выходит в топочное пространство, а лишь задает угол падения и начальную скорость в надежде на параболическую траекторию.

По устройству пеллетные горелки очень схожи с топками для щепы, и также условно делятся на ретортные и факельные по аналогии соответственно с пиролизными и ступенчатыми теплогенераторами. В ретортных горелках пеллета поступает снизу, ограждая корзину от перегрева, а воздух продувается по периметру кучи, провоцируя горение на поверхности и углубление фронта пиролиза навстречу потоку гранул. В факельных горелках слой пеллеты небольшой, а интенсивность продувания высокая, за счет чего не происходит перегрева корзины или колосников. При факельном сжигании пеллета обычно поступает сверху небольшими порциями, скатываясь по трубке, нацеленной в центр горелки. Причем направляющая трубка как правило не выходит в топочное пространство, а лишь задает угол падения и начальную скорость в надежде на параболическую траекторию.

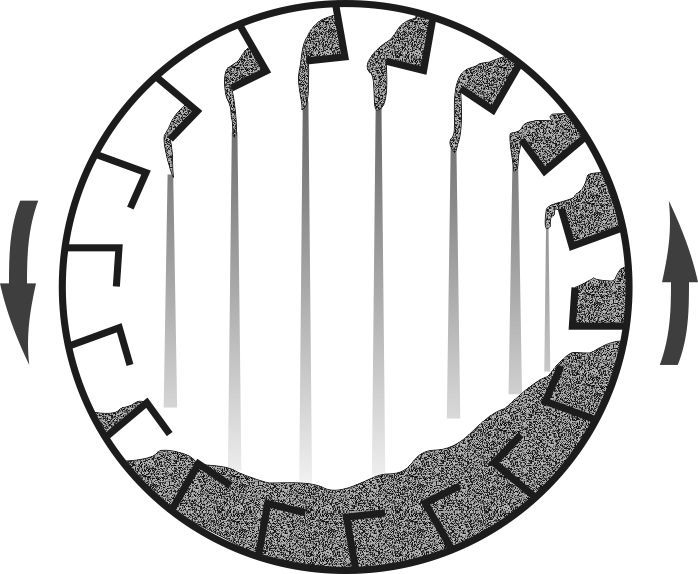

Сжигание тонкого слоя гранул способствует сдуванию с их поверхности золы, которая оседает вокруг горелки и подлежит периодической прочистке топки, если для этого не предусмотрены специальные механизмы. Для работы с высокозольной или просто грязной гранулой, а также для пеллеты с низкой температурой плавления золы тоже применяются подвижные колосники чешуйчатого типа, как для сырой щепы, либо используется подобие дискового сепаратора в миниатюре.

Сжигание тонкого слоя гранул способствует сдуванию с их поверхности золы, которая оседает вокруг горелки и подлежит периодической прочистке топки, если для этого не предусмотрены специальные механизмы. Для работы с высокозольной или просто грязной гранулой, а также для пеллеты с низкой температурой плавления золы тоже применяются подвижные колосники чешуйчатого типа, как для сырой щепы, либо используется подобие дискового сепаратора в миниатюре.

Настраивают пеллетные горелки аналогично газовым: с шагом в 10% мощности задаются обороты питающих шнеков и обороты продувающих вентиляторов. Так как зависимости подачи обоих компонентов далеки от линейных и обуславливаются индивидуальными особенностями конструкции, то контроллер имеет несколько режимов в зависимости от диаметра гранул, теплотворности и происхождения. То есть настройка идет в тестовом режиме на гранулах хорошего качества, а при эксплуатации выбирается режим с корректировкой.

Использование пеллетных теплогенераторов в линиях гранулирования – довольно спорный вопрос. Несомненное преимущество – удобство работы на уровне газовой горелки с ее стабильно выдаваемой мощностью и управляемостью, но без привязки к ископаемому топливу. Недостаток в том, что пеллета – уже готовый продукт, который можно реализовывать по коммерческой цене, а не сжигать по себестоимости. И тут существует два подхода к расчетам.

Первый вариант – вычитание. Для производства 1 тонны пеллет надо испарить 1 тонну воды, для чего в течение 1 часа надо вырабатывать мощность теплогенератора 1МВт и потратить около 200кг пеллет. По такому расчету получим всего 800кг/ч продукции при мощности производственной линии 1т/ч. Второй вариант – совокупный расчет затрат и прибыли без вычленения части сырья как топлива. При втором варианте обычно сравнение идет с более дорогим теплогенератором на влажном топливе, при котором в разы больше обслуживающих механизмов, а колебания влажности и фракции снижают среднесуточную производительность линии и качество пеллет в целом. При расчете по второму варианту пеллетные горелки выигрывают при производительности линии гранулирования до 2 тонн в час.

Минусы пеллетного теплогенератора проявляются при повышенной исходной влажности сырья. Например, при 70% влажности производительность сушилки упадет вдвое, да еще и почти половина продукции пойдет на сжигание в теплогенераторе. То есть по вычитательной схеме от линии на 1 т/ч выход из сушилки будет всего 500кг в час, а расход пеллет останется 200кг в час и результат по выдаче продукции снизится почти в три раза. Если такую ситуацию переложить на вариант линии гранулирования с теплогенератором на влажной щепе, то увеличилась бы подача топлива для сохранения мощности. Темп производства гранул снизится только по ограничениям возможности сушилки, то есть на выходе нетто 500кг/ч. Именно поэтому линии с пеллетными теплогенераторами не получили массового применения в суровых условиях России.

Еще один недостаток пеллетных горелок – опасность внезапного отключения электропитания. Гранулы тлеют в зависимости от объема реторты еще 10-30 минут после выключения вентиляторов, а гравитационная подача подразумевает расположение топливного бункера выше, чем горелка. Поэтому при разгерметизации топливного бункера с большой вероятностью пламя или горячие газы от тлеющей кучи затягиваются в тракт подачи и поджигают топливо. Примитивно от этого предохраняются, устанавливая в разрыв стальной трубы тонкий прозрачный полиолефиновый шланг, который в случае возгорания быстро оплавляется и выпускает гранулы наружу. Оставшаяся горстка тлеет и спускается в горелку, предотвращая пожар. Иногда при таком тлении страдают вентиляторы, установленные в непосредственной близости от горячей зоны, ведь через них также возможна обратная тяга раскаленных газов.

В продаже куча модных пассивных и активных видов защиты: датчики с автономным питанием, углекислотные системы, ампулы со специальной жидкостью… Подобную пассивную защиту довольно просто изготовить из подручных средств. Достаточно в шнек или направляющую трубу варить патрубок с наружной резьбой ½ дюйма. Отдельно запасти сгон, в который примерно в середине залит парафин слоем 20-30мм. Чтобы парафиновая пробка получилась в середине, расплав надо заливать, погрузив сгон в воду почти до половины. Дальше сгон прикручивается на патрубок, а его второй конец соединяется с емкостью, в которой вода или незамерзающий пожарный раствор. При нагреве сгона выше 80°С парафин плавится и вся жидкость заходит в полость шнека, достигая источник нагревания. Таких сгонов с парафиновой пробкой желательно заготовить 5-10 штук в запас на склад вместе с запчастями, чтобы рабочие не пренебрегали защитой.