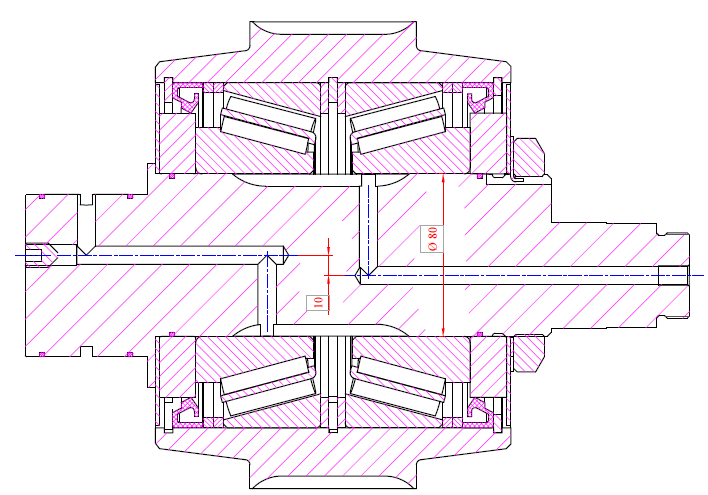

Форма молотка зависит от условий работы и свойств сырья. Если на каждый молоток приходится 1кВт установленной мощности, то дробилка способна работать под завалом, и дробление происходит погружением молотка в сырье. Это классический пример для зерновых дробилок, на которых используется молоток прямоугольной формы с двумя отверстиями, причем от отверстия до края молотка расстояние 30-50мм. Почти весь этот промежуток предназначен под истирание о сырье. Зерно и различные корма имеют низкую прочность и абразивность, поэтому износ молотка на 10-20мм от края мало влияет на производительность. Такая форма – наиболее экономичная при производстве расходников, так как получается минимальное количество обрезков и возможно изготовление с использованием гильотины и сверлильного станка.

Форма молотка зависит от условий работы и свойств сырья. Если на каждый молоток приходится 1кВт установленной мощности, то дробилка способна работать под завалом, и дробление происходит погружением молотка в сырье. Это классический пример для зерновых дробилок, на которых используется молоток прямоугольной формы с двумя отверстиями, причем от отверстия до края молотка расстояние 30-50мм. Почти весь этот промежуток предназначен под истирание о сырье. Зерно и различные корма имеют низкую прочность и абразивность, поэтому износ молотка на 10-20мм от края мало влияет на производительность. Такая форма – наиболее экономичная при производстве расходников, так как получается минимальное количество обрезков и возможно изготовление с использованием гильотины и сверлильного станка.

Не следует слишком экономить на ширине молотка, снижая ширину перешейка между отверстием и боковой поверхностью. Обычно эта ширина составляет 15-20мм, а при износе до размера менее 10мм установка молотка запрещена. При разгоне ротора до 3000 об/мин центробежная сила воздействия сравнима с весом 1-2 тонны. Обрыв заведомо ослабленной детали может привести к цепной реакции взаимного полного разрушения всех молотков, ротора и корпуса дробилки. При скорости 100м/с и массе около 200 грамм молоток способен пробивать насквозь крышу из легких конструкций, оставляя отверстия 100-200мм диаметром. Из-за крайней опасности жизни и здоровью персонала также запрещается включение дробилки с незакрытыми крышками и заслонками. Если молоток имеет не видимую на первый взгляд усталостную трещину, то обрыв может случиться внезапно.

При дроблении древесины, соломы и подобных достаточно прочных волокнистых материалов стремятся увеличить объем и площадь внутренней поверхности дробильной камеры, так как сырье задерживается в ней гораздо дольше. На один молоток приходится 0.5кВт установленной мощности, что является минимально допустимым значением во избежание перегрузки двигателя от чрезмерной подачи сырья. При этом работают в основном углы и тонкий край молотка, а износ с закруглением угла уже заметно снижает производительность. Для такого сырья молотки делают трапециевидными рабочими частями, что увеличивает срок службы в 1,5-2 раза.

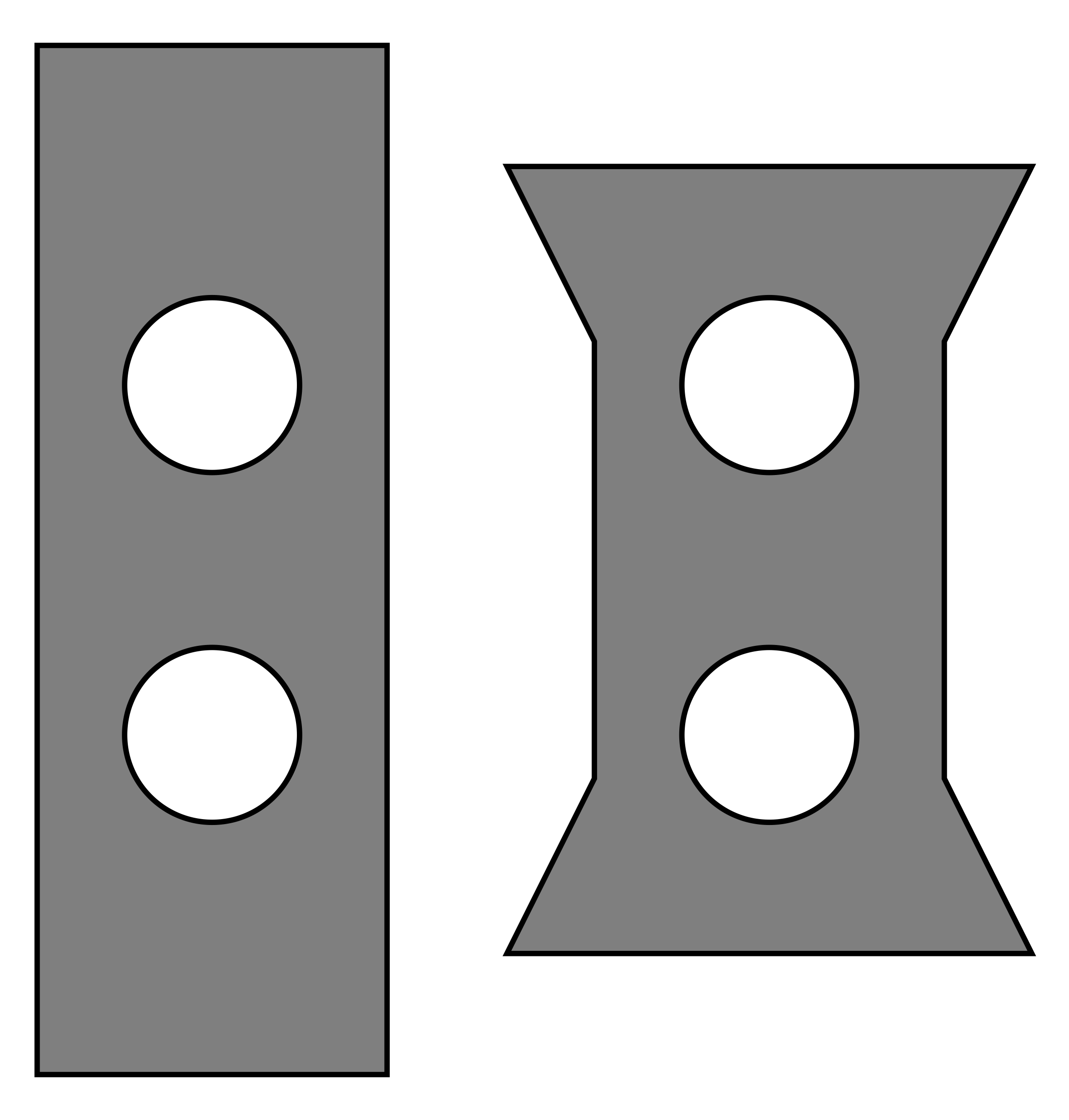

Увеличить производительность маленькой и дешевой дробилки, где мощность на молотках избыточна, возможно при помощи ступенчатой формы молотков. Увеличение количества углов способствует большему объему завихрений, увеличивает полезную механическую нагрузку на молоток. Ресурс молотка при этом снижается, зато позволяет получить высокую производительность при эпизодическом использовании дешевого агрегата. Заметно больший ресурс у молотков с надрезами по краю, которые в процессе износа постепенно формируют зубцы, подобно ступенчатому варианту. При нарезке углеродистой стали на лазерном или плазменном станке край подкаливается на глубину 1-3мм, и насечки служат также улучшению свойств материала. Это актуально, если молотки используются без закалки.

Увеличить производительность маленькой и дешевой дробилки, где мощность на молотках избыточна, возможно при помощи ступенчатой формы молотков. Увеличение количества углов способствует большему объему завихрений, увеличивает полезную механическую нагрузку на молоток. Ресурс молотка при этом снижается, зато позволяет получить высокую производительность при эпизодическом использовании дешевого агрегата. Заметно больший ресурс у молотков с надрезами по краю, которые в процессе износа постепенно формируют зубцы, подобно ступенчатому варианту. При нарезке углеродистой стали на лазерном или плазменном станке край подкаливается на глубину 1-3мм, и насечки служат также улучшению свойств материала. Это актуально, если молотки используются без закалки.

Толщина молотков 5мм оптимальна для измельчения биомассы с топливным назначением. Применение 3-4мм толщины резко снижает ресурс за счет мелких сколов, срыва частиц от удара о сырье. Молотки с толщиной 8-10мм имеют заметно больший запас прочности и часов наработки, но с ними заметно снижается производительность дробилки и эффективность измельчения в целом, увеличивая затраты электроэнергии.

Для молотков самой популярной сталью из доступных марок является 65Г, которую называют также пружинной или рессорной. Легирование марганцем (1%) и довольно большое содержание углерода (0.65%) обеспечивает наличие микроскопических кристаллов цементита высокой твердости, которые заметно повышают стойкость к истиранию. Закалку такой стали производят с высокой температурой отпуска, чтобы не допустить максимальной твердости, с которой резко повышается хрупкость материала. Насечки на углах молотка с применением этой стали несовместимы, так как без соответствующего отпуска они становятся слишком хрупкими и могут обламываться даже при переработке довольно мягкого сырья.

Наиболее износостойкой маркой стали для молотков и защитной футеровки является Hardox 500, а также российский её аналог С500. Эти так называемые «броневые» стали выпускаются листами, что удобно для производства деталей любой формы. В сравнении с не каленой сталью 65Г ресурс молотков из брони в 3-5 раз больше. Хотя материал и расходники обходятся дороже, это оправдано на предприятиях, где дробилка требует более частого обслуживания, чем остальное оборудование, и нарушает график предупредительно-плановых работ по обслуживанию производственной линии.

Сталь Гатфильда 110Г13 заметно превосходит по стойкости даже броневые марки стали, но она не выпускается в виде листового материала, а отливать относительно мелкие и тонкие молотки получается слишком дорого, что не окупает затею по удельному ресурсу. Дороговизна литья в сравнении с нарезкой на ЧПУ станках проявляется в большом количестве ручного труда на обрезание литников и очистку. Литые изделия гораздо сильнее отличаются друг от друга по весу, и подобрать комплекты для идеальной балансировки ротора будет в разы сложнее.

Довольно дешевое решение – использование каленых болтов вместо молотков. Болт диаметром 16мм и длиной около 100мм сравним по массе с обычным молотком дробилки. При грамотном распределении вдоль осей производительность снизится незначительно. Преимуществ у такой конструкции сразу несколько:

- Цена каленого болта примерно в 3 раза ниже

- Купить или заказать болты возможно в любом городе, снимается зависимость от производителя по расходникам

- Болты повышенной прочности изготавливаются из марганцовистых сталей, как и износостойкие молотки

- При массовом производстве болтов они имеют относительно небольшие отклонения по массе и с ними гораздо проще собрать ротор с минимальным дисбалансом

- Форма головки не имеет значения, определяющими факторами выбора является диаметр и твердость материала

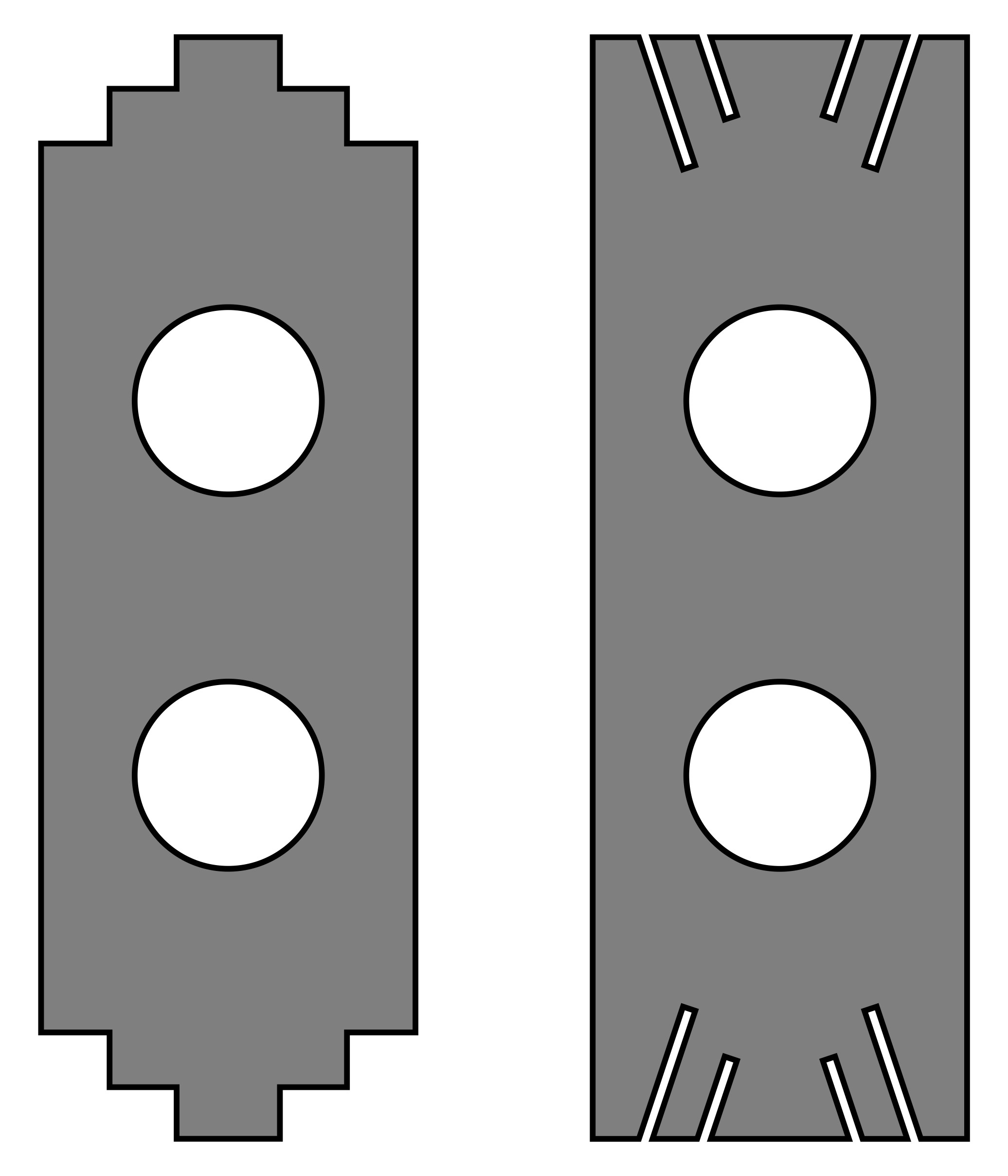

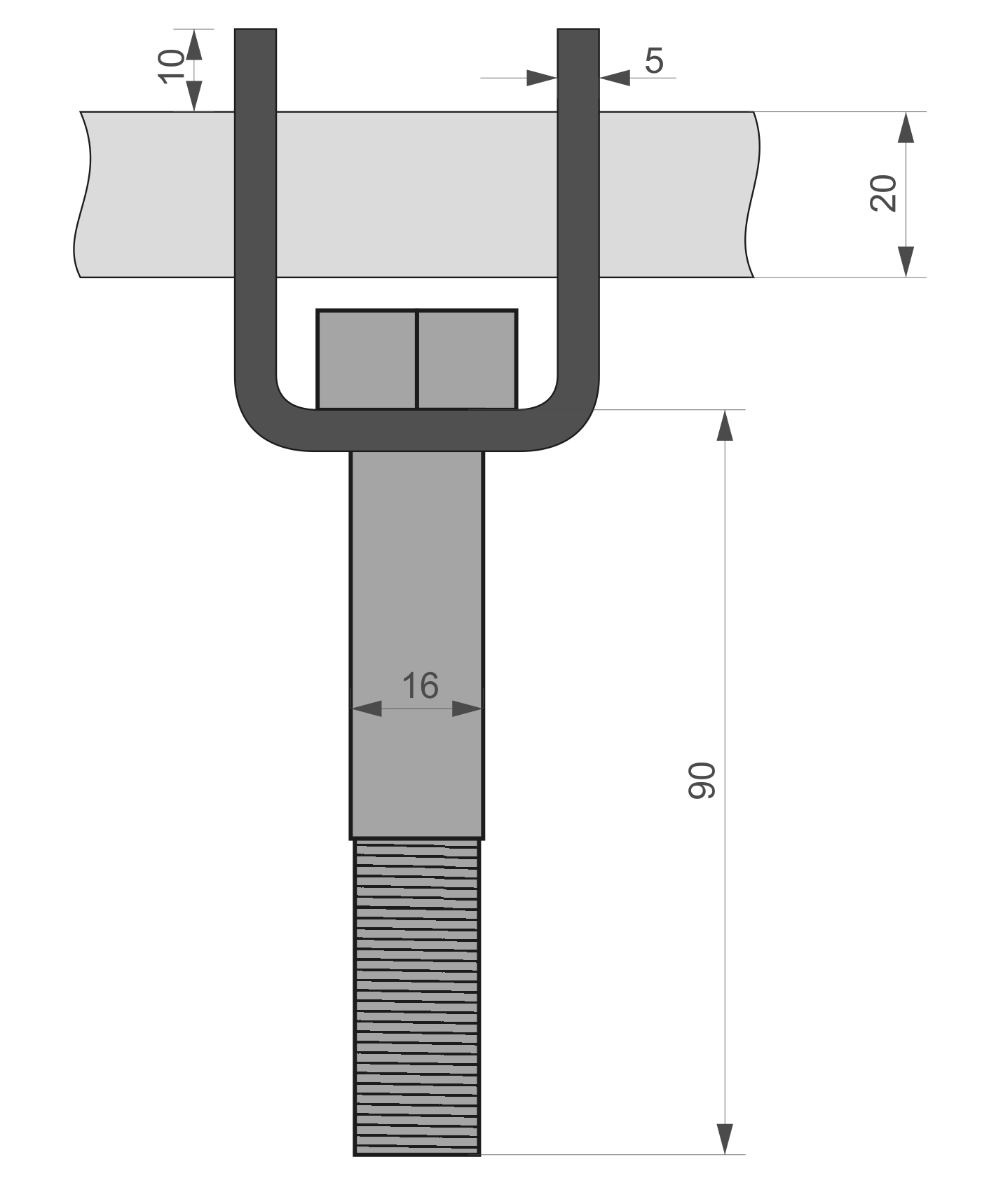

Для установки болтов вместо молотков используются кронштейны, выполненные в виде гнутой детали и имеющие три отверстия: два для нанизывания на ось и одно для вставки болта. Если радиус гиба больше толщины детали, то ослабления по линии сгибания несущественны. При расчете расположения отверстий исходят из минимального расстояния между головкой болта и осью, буквально 1-2мм. Это позволяет зафиксировать болт от выпадения без дополнительных механизмов. На рисунке приведены примерные размеры и подобную замену следует производить только после нагрузочной проверки и тщательного расчета ширины проушин и толщины листа заготовки.

Для установки болтов вместо молотков используются кронштейны, выполненные в виде гнутой детали и имеющие три отверстия: два для нанизывания на ось и одно для вставки болта. Если радиус гиба больше толщины детали, то ослабления по линии сгибания несущественны. При расчете расположения отверстий исходят из минимального расстояния между головкой болта и осью, буквально 1-2мм. Это позволяет зафиксировать болт от выпадения без дополнительных механизмов. На рисунке приведены примерные размеры и подобную замену следует производить только после нагрузочной проверки и тщательного расчета ширины проушин и толщины листа заготовки.

Не рекомендуется устанавливать болты вверх ногами с подвариванием гайки. Хотя головка в качестве рабочей поверхности прослужит дольше, сварка каленых деталей ведет себя непредсказуемо и может потребоваться дополнительная термообработка, что сведет на нет всю экономию. Использование гайки с резьбовым фиксатором или с заминающейся юбкой также сомнительно по надежности, так как касательные удары по головке болта с большой вероятностью нарушат фиксацию. Усложнение сборки и разборки также может свести на нет всю экономию.