Наибольшее распространение получила зубчатая поверхность трека, так как это самый простой путь с использованием обычных зубонарезных станков для шестерен. Для заказа в чертеже достаточно указать модуль зуба и диаметр, на который необходимо заглубиться фрезе.

Наибольшее распространение получила зубчатая поверхность трека, так как это самый простой путь с использованием обычных зубонарезных станков для шестерен. Для заказа в чертеже достаточно указать модуль зуба и диаметр, на который необходимо заглубиться фрезе.

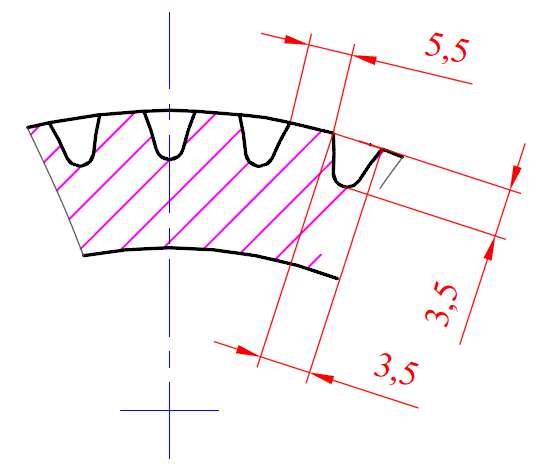

Отличие от шестерни в том, что не происходит нарезки полноценного зуба. Попытка использовать шестерню приводит к быстрому выламыванию зубьев от чрезмерного бокового давления. Надежная формула насечек такова, что размер промежутков между поверхностями зубьев и глубина насечек должны быть примерно одинаковые, а ширина поверхности зуба примерно в 1,5 раза больше. То есть шестерня получается нарезанной лишь на 50-60% от классического исполнения. На рисунке приведен пример размеров насечки для модуля зуба 3мм, хотя наиболее популярны и универсальные обечайки с насечками от фрезы с модулем зуба 2,5мм.

Износ обечайки происходит не только по соприкасаемой с матрицей поверхности, но и между зубьев происходит вымывание металла сырьем. В результате зубья как бы затачиваются, и острыми кромками сырье заталкивается в фильеры с гораздо меньшей эффективностью. Также снижается способность к захвату новых порций сырья, что приводит к снижению производительности. С боковым выбросом сырья между насечками удается частично побороться, нанося углубления не до самых краев трека, а оставляя 2-5мм кромки гладкими. Нанесение насечек изогнутой формы также решает проблему, но резко усложняет и удорожает изготовление обечаек, потому что для изготовления используется фрезерование на ЧПУ станке. Иногда для борьбы с боковым выбросом комбинируют насечки и сверления, располагая последние в 1-2 ряда по краю трека.

Износ обечайки происходит не только по соприкасаемой с матрицей поверхности, но и между зубьев происходит вымывание металла сырьем. В результате зубья как бы затачиваются, и острыми кромками сырье заталкивается в фильеры с гораздо меньшей эффективностью. Также снижается способность к захвату новых порций сырья, что приводит к снижению производительности. С боковым выбросом сырья между насечками удается частично побороться, нанося углубления не до самых краев трека, а оставляя 2-5мм кромки гладкими. Нанесение насечек изогнутой формы также решает проблему, но резко усложняет и удорожает изготовление обечаек, потому что для изготовления используется фрезерование на ЧПУ станке. Иногда для борьбы с боковым выбросом комбинируют насечки и сверления, располагая последние в 1-2 ряда по краю трека.

Срок службы обечайки практически напрямую зависит от размеров зуба, что подталкивает к созданию обечаек с размерами зуба 8мм, который получается на модуле фрезы 5мм. Такие обечайки действительно показали удвоенный ресурс, но также выявились два существенных недостатка. Во-первых, резко усилилось «пережевывание» сырья до заталкивания в фильеры. Слой активно перемешиваемого и измельчаемого сырья увеличился при той же производительности, что привело к резкому увеличению нагрузки на привод гранулятора и перерасходу электроэнергии. Во-вторых, боковой выброс сырья между насечками усилился настолько, что ускорил износ трека матрицы в 2-3 раза. Причем износ трека происходил гораздо сильнее по краям, и неравномерность зазора между обечайкой и матрицей усугубляла ситуацию. В результате экспериментов с различным размером модуля на производствах с разным сырьем биотопливного назначения перешли с модуля 2.5мм на модуль 3мм, который, по мнению большинства эксплуататоров оборудования, считается оптимальным для производства гранул диаметром 6 и 8мм из древесины или шелухи подсолнечника.

Срок службы обечайки практически напрямую зависит от размеров зуба, что подталкивает к созданию обечаек с размерами зуба 8мм, который получается на модуле фрезы 5мм. Такие обечайки действительно показали удвоенный ресурс, но также выявились два существенных недостатка. Во-первых, резко усилилось «пережевывание» сырья до заталкивания в фильеры. Слой активно перемешиваемого и измельчаемого сырья увеличился при той же производительности, что привело к резкому увеличению нагрузки на привод гранулятора и перерасходу электроэнергии. Во-вторых, боковой выброс сырья между насечками усилился настолько, что ускорил износ трека матрицы в 2-3 раза. Причем износ трека происходил гораздо сильнее по краям, и неравномерность зазора между обечайкой и матрицей усугубляла ситуацию. В результате экспериментов с различным размером модуля на производствах с разным сырьем биотопливного назначения перешли с модуля 2.5мм на модуль 3мм, который, по мнению большинства эксплуататоров оборудования, считается оптимальным для производства гранул диаметром 6 и 8мм из древесины или шелухи подсолнечника.

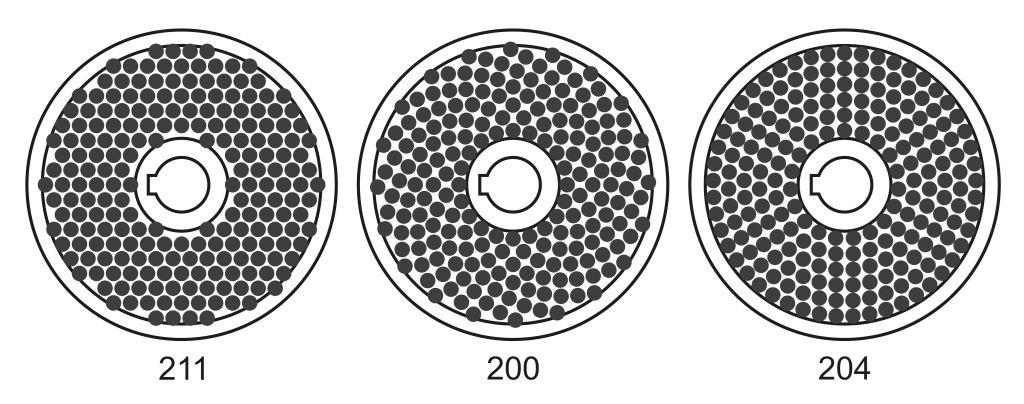

Создаваемое зубом давление может быть в 2-3 раза больше, чем среднее давление на слой сырья в пятне контакта роликов с матрицей. Насечки способствуют максимальному уплотнению, причем происходит это довольно мягко за несколько проходов ролика по сырью. Как оказалось, неровности любой формы приводят к такому же эффекту. Довольно большое распространение получили обечайки с поверхностью, сверленной на глубину 5-10мм. Диаметр глухих отверстий подбирается аналогично размеру зуба: слишком большой диаметр приведет к перерасходу электроэнергии, а слишком мелкие сверления резко удорожают изделие. Сверления производят на тех же многошпиндельных сверлильных станках с ЧПУ, что применяются для изготовления матриц. Поэтому такое исполнение обычно не дороже нанесения насечек.

Создаваемое зубом давление может быть в 2-3 раза больше, чем среднее давление на слой сырья в пятне контакта роликов с матрицей. Насечки способствуют максимальному уплотнению, причем происходит это довольно мягко за несколько проходов ролика по сырью. Как оказалось, неровности любой формы приводят к такому же эффекту. Довольно большое распространение получили обечайки с поверхностью, сверленной на глубину 5-10мм. Диаметр глухих отверстий подбирается аналогично размеру зуба: слишком большой диаметр приведет к перерасходу электроэнергии, а слишком мелкие сверления резко удорожают изделие. Сверления производят на тех же многошпиндельных сверлильных станках с ЧПУ, что применяются для изготовления матриц. Поэтому такое исполнение обычно не дороже нанесения насечек.

У перфорированной поверхности есть два существенных преимущества. Во-первых, профиль поверхности не меняется по мере износа, как это происходит с зубьями. В углублениях не происходит вымывания, а наоборот туда набивается сырье и происходит самофутеровка, что снижает износ. Во-вторых, глубина выемок не лимитируется размером зуба. Если конструкция позволяет, то слой трека под истирание может быть в 2-3 раза толще, что кратно увеличивает общий срок службы. Самый главный минус такой поверхности – невозможность найма сотрудников, страдающих трипофобией.

Кажется, что для подбора диаметра и дистанции между отверстиями достаточно взять готовое решение: расположить аналогично отверстиям в матрице. Слишком далекое расположение снизит производительность, и характер работы будет похож на изношенное состояние. Слишком близкое расположение отверстий делает очень тонкими и слабыми перемычки, что неминуемо приводит к быстрому разрушению аналогично попыткам использовать высокие как на шестерне зубья. Снижение твердости закалки несколько уберегает от сколов, но способствует ускоренному износу и расплющиванию профиля трека. Решение по выбору диаметра и дистанции между сверлениями на треке обечайки простое: расположение отверстий как на матрице, а диаметр сверления на 20-25% меньше и с добавлением достаточно глубокой зенковки с углом 90 градусов.

Кажется, что для подбора диаметра и дистанции между отверстиями достаточно взять готовое решение: расположить аналогично отверстиям в матрице. Слишком далекое расположение снизит производительность, и характер работы будет похож на изношенное состояние. Слишком близкое расположение отверстий делает очень тонкими и слабыми перемычки, что неминуемо приводит к быстрому разрушению аналогично попыткам использовать высокие как на шестерне зубья. Снижение твердости закалки несколько уберегает от сколов, но способствует ускоренному износу и расплющиванию профиля трека. Решение по выбору диаметра и дистанции между сверлениями на треке обечайки простое: расположение отверстий как на матрице, а диаметр сверления на 20-25% меньше и с добавлением достаточно глубокой зенковки с углом 90 градусов.