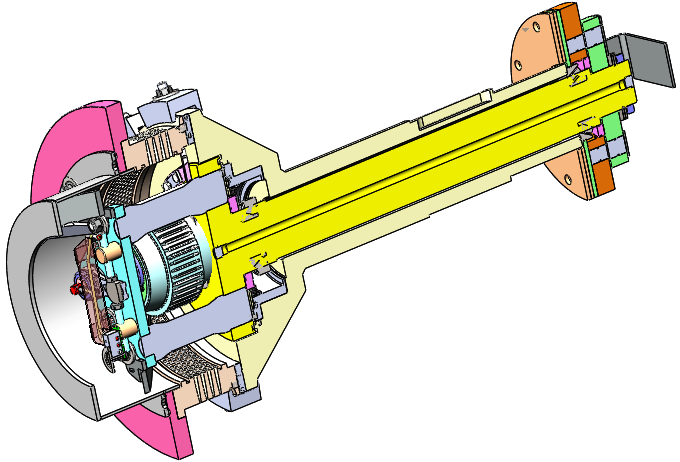

Большинство новичков при обсуждении гранулирования представляют себе только сам гранулятор, в который как-то поступает сырье, а из него выходят готовые пеллеты, которые тут же можно продать и получить прибыль. Если дальше пойти по этому пути - узнать цену гранулятора, размеры, составить псевдо бизнес-план, то можно заболеть пеллетной лихорадкой. По факту гранулятор – довольно примитивный агрегат, который способен достаточно эффективно перерабатывать сырье в гранулы при условии, что поступающий в него материал находится в строгом соответствии с заданными свойствами: биохимический состав, влажность и фракция. Кроме того, из гранулятора выходит горячая и не очень прочная гранула с примесью исходного сырья, что еще не является товаром.

При детальном рассмотрении каждого свойства в отдельности оказывается, что подходящего сырья практически невозможно найти ни на одном предприятии, предлагающем отходы к переработке. Например, по биохимическому составу древесные отходы на одном и том же деревообрабатывающем комбинате могут сильно отличаться, так как в зависимости от выполняемых заказов используется древесина различных пород, которая к тому же заготовлена в разное время года и произрастала на разных почвах с разной инсоляцией. Очень по-разному себя ведет свежая древесина и древесные отходы, хранившиеся во влажном состоянии более одного месяца. Все эти факторы влияют на подбор матрицы, о чем более подробно описано в разделе о грануляторах.

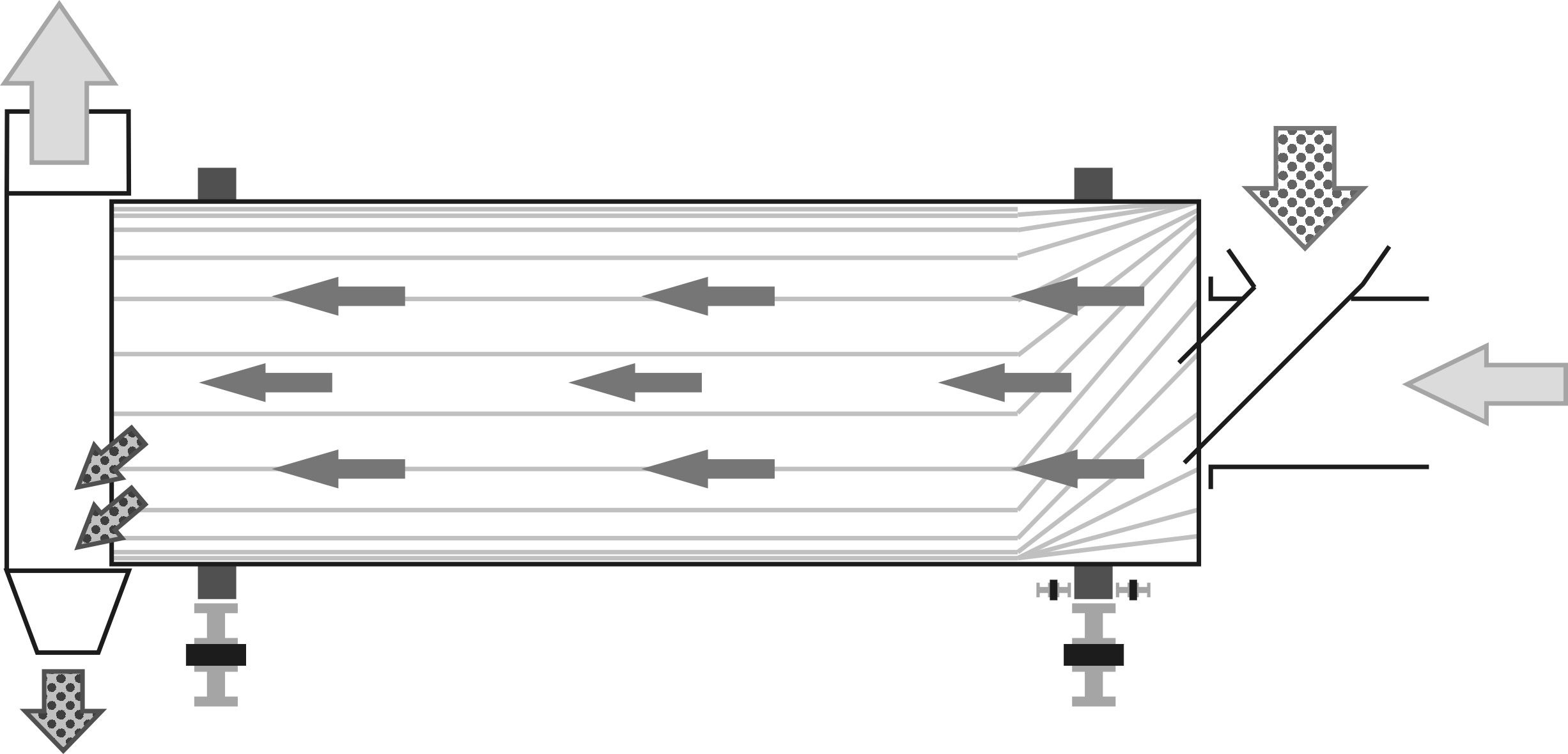

По влажности идеальных результатов добиваются в узком диапазоне, обычно это 9-10%. И если сырье изначально слишком сухое, его не всегда возможно увлажнить, просто добавляя воду, так как смешать равномерно и пропитать материал – отдельная технологическая задача. Наибольшую же проблему представляет избыток влаги, которая полностью нарушает процесс гранулирования при выходе за предел в 12% практически на любом виде сырья.

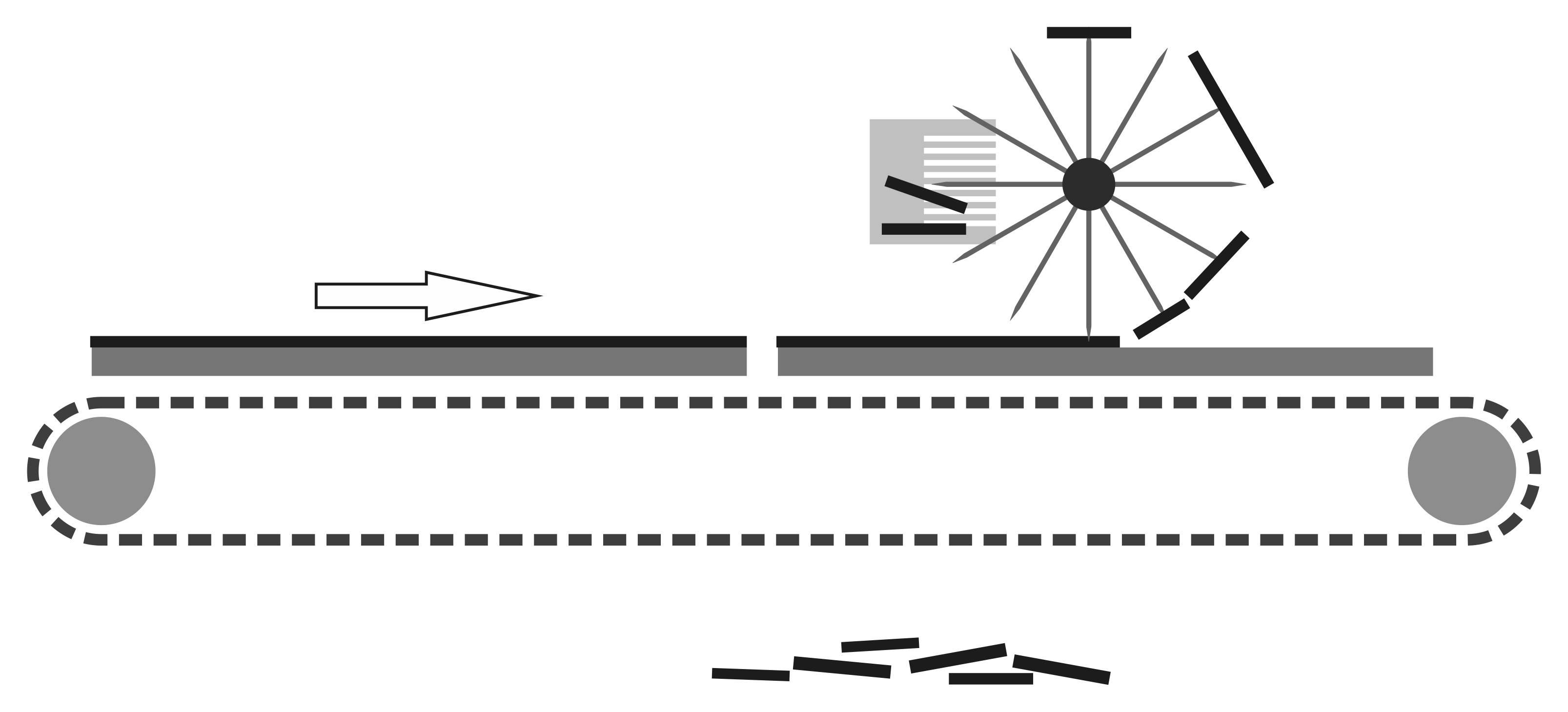

Фракция сырья в основном влияет на нагрузку продавливания сырья через матрицу, что косвенно сказывается и на качестве склеивания частиц, и на производительности, и на сроке службы матрицы и агрегата в целом. Грубо говоря, те киловатты мощности, которые не потрачены на измельчение сырья дробилкой, будут дополнительно взяты от главного привода гранулятора и добавлены механической нагрузкой на прессующий узел.

Таким образом, эффективная линия производства пеллет – это грамотно подобранная цепочка оборудования, которая до гранулятора подготавливает сырье с доведением параметров до близких к идеальным, а после гранулятора обеспечивает стабилизацию продукта с приобретением им товарных качеств. Каждый этап преобразования сырья – отдельный технологический процесс с соответствующим оборудованием: измельчение сырья, сушка, отделение нежелательных примесей, смешивание с добавками и так далее. Производительность агрегатов в линии подбирается таким образом, чтобы наиболее стабильно были загружены самые дорогие и сложные агрегаты, которые являются узким местом в цепочке. При этом остальное, так называемое «периферийное» оборудование, берется с 1,5-2 кратным запасом по производительности, так как это не сильно меняет инвестиционную картину, одновременно увеличивая среднемесячный объем выпуска продукции за счет стабильной и безостановочной работы. Как правило, периферийное берет на себя первичный удар при нештатной ситуации, в качестве которой может быть попадание сторонних предметов в сырье, абразивные примеси, избыточная подача сырья вследствие ошибки оператора или отказа автоматики.

Самая грустная ситуация складывается, когда диапазон рабочих параметров агрегатов в линии гранулирования либо вообще не совпадает, либо соответствует предельным значениям технической производительности. Например, при слабой дробилке сухого материала, установленной между сушилкой и гранулятором, возможны ее внезапные остановки от перегрузки резким и обильным выходом сырья из сушильного комплекса. Во избежание таких аварийных остановок уменьшают темп подачи сырья в сушилку, теряя в общей производительности, что приводит к перегреву гранулятора из-за сырьевого голодания.

Если получилось удачно подобрать оборудование, решить все организационные моменты, запустить завод и набрать персонал, это еще не гарантия успеха. По разной статистике до половины пеллетных производств закрываются в первый год эксплуатации из-за нехватки сырья. Правильно оценить потенциальный и гарантированный объем сырья в принципе невозможно в условиях меняющегося рынка, приходится ориентироваться на близ расположенные комбинаты, на возможные контракты по экспорту древесных изделий, на темпы вывоза отходов в сторону свалки или нестабильных потребителей этих самых отходов. Частая ошибка – надежда на горы опилки, скопившиеся за неопределенное время. Даже небольшой пеллетный завод обычно «съедает» кучу за полгода, а после оказывается, что в радиусе 10-20 километров суммарная выработка отходов не покрывает и трети от необходимого объема.

Также следует заранее подробно изучить все агрегаты в уже действующем производстве для понимания пределов, при достижении которых резко увеличивается вероятность выхода из строя. Аварии гораздо дешевле предупредить, чем останавливаться самый пик спроса на биотопливо либо застопорить работу маслоэкстракционного завода из-за избытка скопившихся отходов. Производители оборудования часто прибегают к перекладыванию слабых мест конструкции на отдаленные последствия, снижая надежность за пределами гарантийного срока и подписывая клиента на регулярные ремонты и потребление запчастей.

Пределы по возможностям оборудования полезно изучать под взглядом на будущую доукомплектацию и реновацию с целью увеличения объемов выработки либо возможности перехода на другие виды сырья во избежание сезонных простоев. Закладывание возможности по увеличению производительности несколько удорожает первичную закупку оборудования, зато в дальнейшем может сэкономить до 20-25% капитальных инвестиций. Переработка различных видов сырья в основном касается подачи и подготовки сырья к гранулированию, но может приводить и к технологическим пределам для отдельных агрегатов, поэтому нужно прорабатывать всю цепочку процессов снова при изменившихся условиях.

Часто предлагаются агрегаты, совмещающие в себе сразу несколько функций, что на первый взгляд сильно удешевляет инженерные решения, но не оставляет места для маневра при изменениях свойства сырья, резко снижая производительность. Подобное хорошо работает на экспериментальных участках, в лабораторном пробном выпуске продукции или неких других условиях с эпизодической работой, не являющейся самостоятельным бизнесом. Если же собственник задумывает цех грануляции как минимум самоокупаемым, то каждая оплошность в расчетах, каждое слабое или узкое место в оборудовании будет на руку конкурентам, которые рано или поздно заберут себе сырье и клиентов. Иногда лучше не затевать производство, так как суммарная прибыль от сдачи в аренду производственного помещения и продажи сырья оказывается выше, чем маржа на гранулировании.

Далее приводятся основные моменты, на которых споткнулись десятки производств. О них лучше узнать заранее, пока еще эта книга - первое и единственное Ваше вложение в пеллетный бизнес.

Важно! Вся информация на этом сайте носит ознакомительный и рекомендательный характер! Прежде чем вносить изменения в настройки и конструкцию оборудования обязательно проконсультируйтесь с изготовителем, убедитесь в безопасности своих действий и на всякий случай подумайте, как все вернуть в исходное состояние.