Шнековый сепаратор

Часто исходная биомасса поступает в полужидком или пастообразном состоянии. Липкий помет клеточного содержания выводится ленточными транспортерами, снабженными очистным скребком со стороны выгрузки. В момент смыва помета и вовсе образуется поток с содержанием сухого остатка всего 3-5%. Пивная дробина на заводе проходит стадию отжима, но после транспортировки содержание жидкой части снова повышается вследствие продолжающегося брожения. В таком виде сырье тоже можно высушить, распыляя в сушильных колоннах навстречу восходящему потоку теплого воздуха, но затраты тепла при этом становятся колоссальными. Отдельная проблема с подтеканием жидкости при транспортировке сырья, а также с налипанием в разных агрегатах. В связи с этим перед сушкой стремятся максимально обезвожить массу, и самый простой и малозатратный способ - механический отжим.

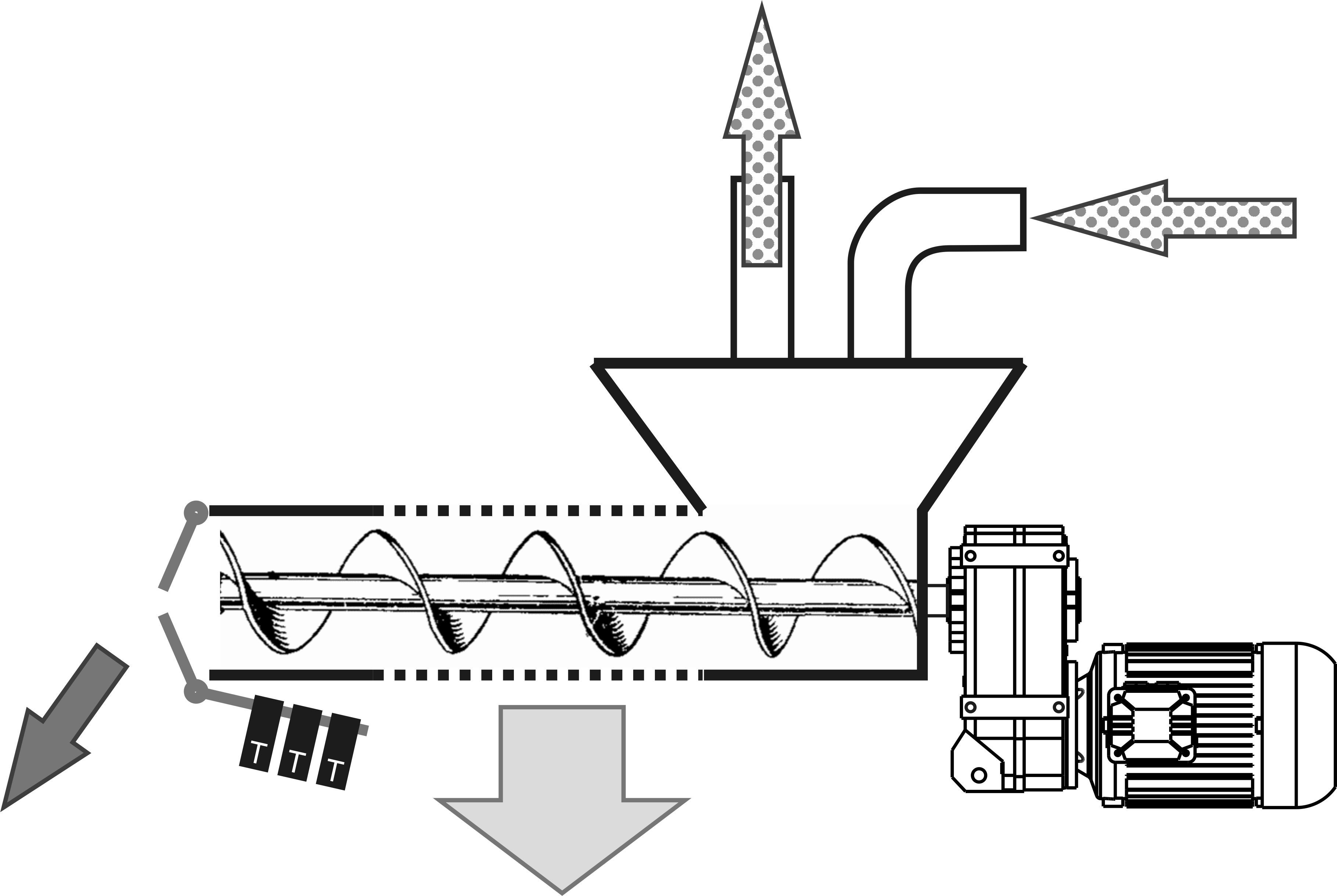

Устройство сепаратора очень похоже на обычную шнековую соковыжималку. В корпус шнека встроена решетка, через которую и стекает жидкая часть, а на выходе предусмотрено устройство для регулирования давления отжима. Давление регулируется перекрытием выхода, задерживая сырье внутри для создания большего трения и усилия на отжим. Перекрытие практически никогда не делают с жесткой регулировкой, так как самоуплотнение сырья приводит к регулярному забиванию шнека с трудоемкой последующей очисткой. Для пивной дробины или подобного относительно стабильного по фракции сырья перекрытие происходит примитивной подпружиненной тарелкой, где пружина одета на шпильку соосно со шнеком или прямо на ось шнека, а ее преднатяжение регулируется гайкой. Для помета, в котором попадаются комки различной фракции и влажности предпочтительно перекрывать выход заслонками, усилие закрывания которых регулируется специальным рычагом с гирями. Такое устройство способно широко распахиваться при внезапной подаче большого количества густого сырья, оставляя нагрузку на привод шнека в разумных пределах.

Устройство сепаратора очень похоже на обычную шнековую соковыжималку. В корпус шнека встроена решетка, через которую и стекает жидкая часть, а на выходе предусмотрено устройство для регулирования давления отжима. Давление регулируется перекрытием выхода, задерживая сырье внутри для создания большего трения и усилия на отжим. Перекрытие практически никогда не делают с жесткой регулировкой, так как самоуплотнение сырья приводит к регулярному забиванию шнека с трудоемкой последующей очисткой. Для пивной дробины или подобного относительно стабильного по фракции сырья перекрытие происходит примитивной подпружиненной тарелкой, где пружина одета на шпильку соосно со шнеком или прямо на ось шнека, а ее преднатяжение регулируется гайкой. Для помета, в котором попадаются комки различной фракции и влажности предпочтительно перекрывать выход заслонками, усилие закрывания которых регулируется специальным рычагом с гирями. Такое устройство способно широко распахиваться при внезапной подаче большого количества густого сырья, оставляя нагрузку на привод шнека в разумных пределах.

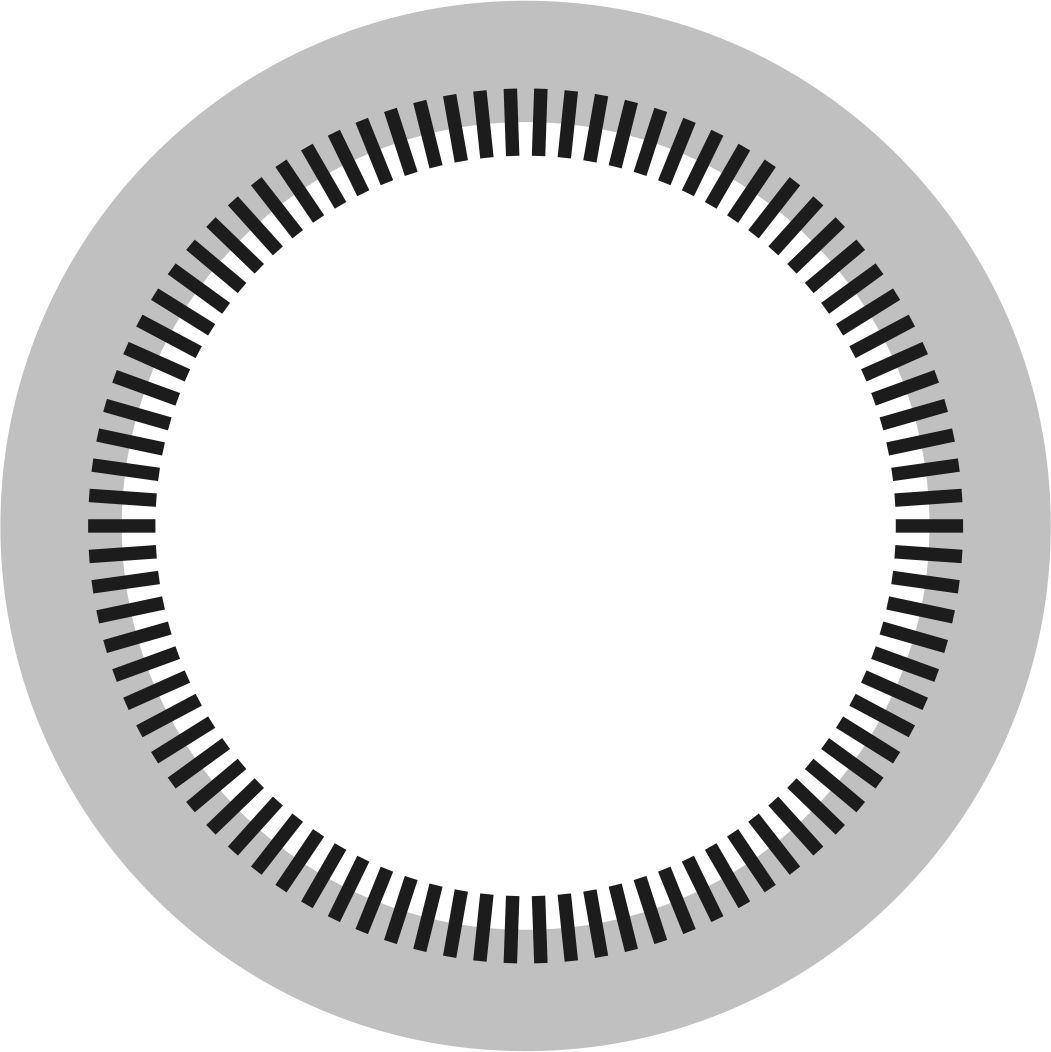

Сменная решетка изготавливается из нержавеющей стали и имеет свои особенности. Кроме удержания частиц она должна обеспечивать минимальное вращение сдавливаемого кома и способствовать его продвижению на выход. Обычное перфорированное решето не подходит для таких целей, а специальные сита изготавливают из продольных прутков, опоясанных ребрами жесткости снаружи. Скользя вдоль прутков, ком сдавливается очень плавно и удерживаемые решетом волокна сами временно исполняют роль фильтрационного материала. Так как фильтрация через поры между частичками резко увеличивает сопротивление, это играет роль ограничивающего фактора по скорости вращения шнека и производительности. Слишком быстрый отжим приводит к недостаточному обезвоживанию, которое невозможно победить перекрытием выхода твердой фазы.

Сменная решетка изготавливается из нержавеющей стали и имеет свои особенности. Кроме удержания частиц она должна обеспечивать минимальное вращение сдавливаемого кома и способствовать его продвижению на выход. Обычное перфорированное решето не подходит для таких целей, а специальные сита изготавливают из продольных прутков, опоясанных ребрами жесткости снаружи. Скользя вдоль прутков, ком сдавливается очень плавно и удерживаемые решетом волокна сами временно исполняют роль фильтрационного материала. Так как фильтрация через поры между частичками резко увеличивает сопротивление, это играет роль ограничивающего фактора по скорости вращения шнека и производительности. Слишком быстрый отжим приводит к недостаточному обезвоживанию, которое невозможно победить перекрытием выхода твердой фазы.

Попытки использования обычного перфорированного листа приводят к заметно большему проходу твердых частиц в жидкую часть и сложности настройки эффективного разделения без забивания. Более того, перфорированный лист сложно изготовить с прочностью и долей перфорации, аналогичной решетке из прутков. Иногда для сепарирования с более высоким давлением вместо прутков применяются пластины, поставленные на ребро в усиливающие бандажи. При этом доля перфорации получается также 40-50%, а условная толщина решета в 2-3 раза больше ширины просвета между ребрами. Толщина листа для бандажей в 3-4 раза больше, чем для изготовления пластин, поэтому опоясывающие детали часто изготавливают из черной легированной стали высокой прочности, не обращая внимания на коррозию. Оптимально применяют сразу два типа решетки, где большая часть рабочей длины покрывается относительно слабой решеткой с большими просветами между прутками, через которые удаляется основная масса жидкости. Уже перед выходом устанавливается вторая решетка с минимальными просветами между пластинами и минимальным расстоянием между бандажами, чтобы выдержать давление почти отжатого материала.

Попытки использования обычного перфорированного листа приводят к заметно большему проходу твердых частиц в жидкую часть и сложности настройки эффективного разделения без забивания. Более того, перфорированный лист сложно изготовить с прочностью и долей перфорации, аналогичной решетке из прутков. Иногда для сепарирования с более высоким давлением вместо прутков применяются пластины, поставленные на ребро в усиливающие бандажи. При этом доля перфорации получается также 40-50%, а условная толщина решета в 2-3 раза больше ширины просвета между ребрами. Толщина листа для бандажей в 3-4 раза больше, чем для изготовления пластин, поэтому опоясывающие детали часто изготавливают из черной легированной стали высокой прочности, не обращая внимания на коррозию. Оптимально применяют сразу два типа решетки, где большая часть рабочей длины покрывается относительно слабой решеткой с большими просветами между прутками, через которые удаляется основная масса жидкости. Уже перед выходом устанавливается вторая решетка с минимальными просветами между пластинами и минимальным расстоянием между бандажами, чтобы выдержать давление почти отжатого материала.

Снижение влажности с 85% до 65-70% на первый взгляд не очень эффективно. Однако сыпучий остаток из помета уже хорошо компостируется за счет пористой проницаемости для воздуха. Если сырье из сепаратора сразу подавать на сушку, то для получения 1 тонны гранулы нужно испарить примерно 2 тонны воды. Это вдвое больше, чем при сушке древесины, но для сушки исходной пастообразной массы пришлось бы испарить почти 5 тонн влаги с соответствующим расходом топлива. Таким образом, шнековый сепаратор при относительной простоте устройства и минимальном потреблении электроэнергии резко повышает эффективность и рентабельность производства.

Наибольший интерес шнековые сепараторы вызывают в попытках решить проблему с куриным пометом, образующимся при клеточном содержании. Помет представляет собой пастообразную массу с исходной влажностью около 90-95%. Комбикорм подается несушкам в тонкоизмельченном состоянии, поэтому эффективность решет сепаратора стремится к нулю. При переработке такого сырья сепаратор не разделяет в полном смысле твердую и жидкую фазы, а лишь частично отделяет твердый остаток. Подача пасты невозможна нормальным дозированием, поэтому ее разбавляют и отжимают, что при использовании сторонней воды приводит лишь к увеличению объема отходов. Для переработки клеточного помета необходимо организовать смеситель, куда подается помет и фильтрат, чтобы смесь вновь подать в сепаратор. Емкость смесителя необходимо оборудовать сигнальным поплавком для периодического сброса жидкой фазы во избежание переполнения.

Таким образом, в участок разделения поступает помет, внутри участка по кругу циркулирует жидкая часть влажностью 90-93%, а на выходе отжатый помет и жидкий излишек. Практика такая, что при проходе через сепаратор влажность жидкого сырья повышается всего на 2-3%. В таблице указаны расчеты для переработки 10 тонн помета в час.

| Масса, т. | Влажность, % | Сухой остаток, тонн | Влага, тонн | |

|---|---|---|---|---|

| На входе в сепаратор | 65,00 | 90,00 | 6,50 | 58,50 |

| Отжатый помет | 6,52 | 72,00 | 1,83 | 4,69 |

| Жидкая часть | 58,48 | 92,01 | 4,67 | 53,81 |

| Подача свежего помета | 10,00 | 80,00 | 2,00 | 8,00 |

| Подмес жидкой части | 55,00 | 92,01 | 4,40 | 50,60 |

| Излишек жидкий | 3,48 | 92,01 | 0,28 | 3,20 |

Учитывая, что при работе на помете оптимальный темп подачи в один сепаратор около 10 кубов в час, то их потребуется установить 7-8 штук в ряд, а не 1-2, как изначально казалось из характеристик. Далее к этой грядке надо придумать уже достаточно большой смеситель, насос и систему распределения… Простой расчет показывает, что через сепараторы по кругу ходит в 6.5 раза больший объем отходов, чем приходит помета из-под клеток. Сухого остатка получается 1.83 тонны в жмыхе, из которого получится около 2 тонн гранулы в конечном итоге.

В реализованных проектах даже такие, по факту возросшие на порядок, эксплуатационные и инвестиционные затраты все таки оправдывают вложения, но лишь через 3-4 года. Отдельная опасность – присутствие гравия в помете, который приводит к быстрому износу и повреждению решета. Конечно применение композитных шнеков снижает затраты и нагрузку на сетку, но не избавляет от проблемы полностью. Исключить полностью попадание крупных абразивных частиц в помет возможно при двух условиях: отсутствие гравия в рационе птицы и предельно качественные бетонные полы и сооружения на протяжении всего технологического участка от подачи кормов до смесительной емкости.

Способом повышения эффективности отжима может быть добавление в рацион средне измельченной травы в качестве витаминной добавки. Волокна будут способствовать задержанию и выводу мелких частиц с решета в твердый остаток, однако более грубые корма могут снижать усвояемость комбикорма с понижением показателей эффективности производства мяса и яиц.

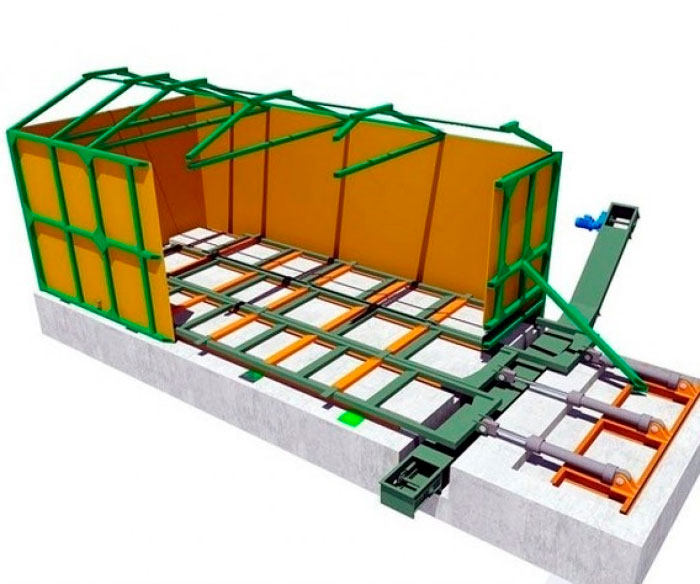

Фильтр-пресс

Гораздо более эффективным аппаратом для выделения мелкодисперсного сухого остатка из разбавленного помета, намывного сапропеля и тому подобных видов сырья является фильтр-пресс. Это устройство пережило длительный путь усовершенствований и модификаций от ручного привода до полуавтоматической работы с площадью фильтрации, исчисляемой десятками и даже сотнями квадратных метров.

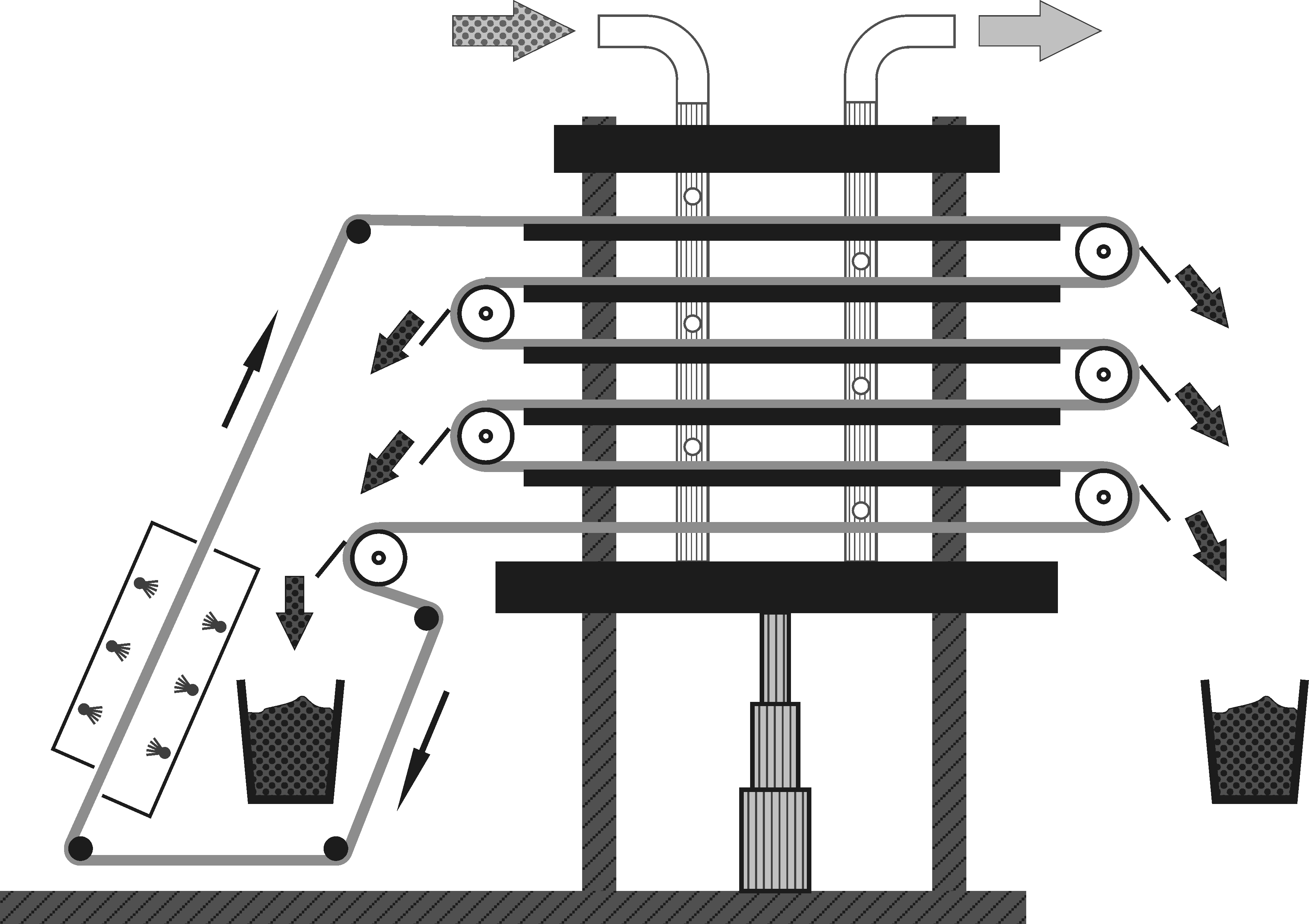

Устройство всех фильтр-прессов включает в себя две плиты и набор рамок, двигающихся на направляющих стержнях. В сомкнутом состоянии на зажатом между рамками тканевом фильтре происходит фильтрация под высоким давлением, а после размыкания с фильтра соскребается слой частиц специальными лопатками, установленными напротив натягивающих ткань валков. На подающем коллекторе выполнены отверстия в аккурат напротив рамок при сомкнутом состоянии. Иногда в таких установках дополнительно используют диафрагмы, в которые нагнетается вода под высоким давлением и буквально выжимает находящийся на фильтре остаток. Замкнутая в кольцо ткань, проходя последовательно через несколько рамочек, попадает в камеру регенерации, где она тщательно очищается щетками с применением моющего раствора и осушается сжатым воздухом.

Устройство всех фильтр-прессов включает в себя две плиты и набор рамок, двигающихся на направляющих стержнях. В сомкнутом состоянии на зажатом между рамками тканевом фильтре происходит фильтрация под высоким давлением, а после размыкания с фильтра соскребается слой частиц специальными лопатками, установленными напротив натягивающих ткань валков. На подающем коллекторе выполнены отверстия в аккурат напротив рамок при сомкнутом состоянии. Иногда в таких установках дополнительно используют диафрагмы, в которые нагнетается вода под высоким давлением и буквально выжимает находящийся на фильтре остаток. Замкнутая в кольцо ткань, проходя последовательно через несколько рамочек, попадает в камеру регенерации, где она тщательно очищается щетками с применением моющего раствора и осушается сжатым воздухом.

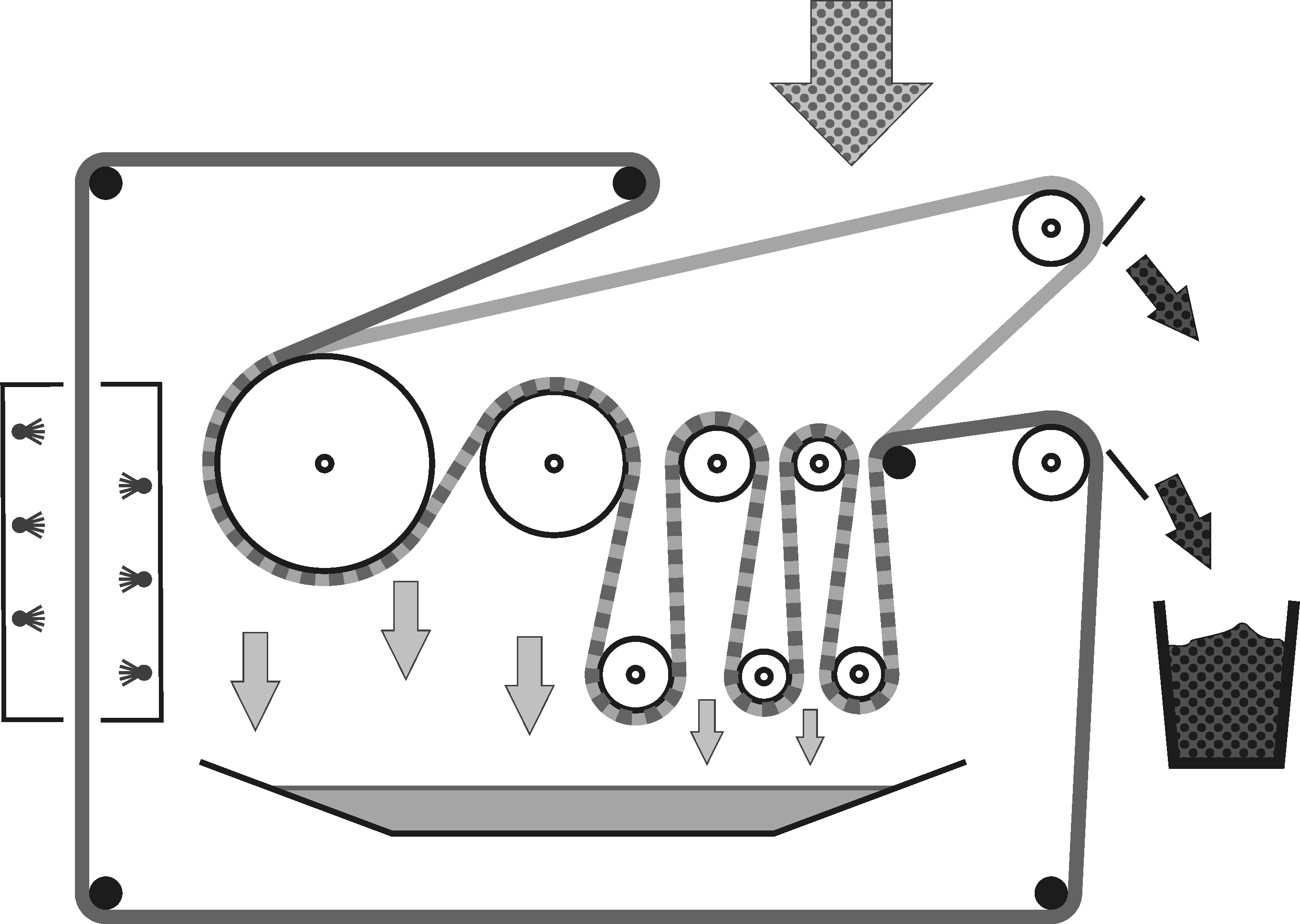

Существуют фильтр-прессы непрерывного действия, где пастообразное сырье захватывается между двумя полотнами и отжимается, огибая несколько валков в натянутом состоянии. Первый валок обычно максимально большого диаметра для плавного и аккуратного отжима основной части жидкости. Последующие 2-5 валков идут с последовательно уменьшающимся диаметром, что при стабильном натяжении ткани увеличивает удельное давление за счет уменьшения площади воздействия. Удаление твердой фазы с ткани и регенерация происходит аналогично рамочному фильтр-прессу.

Существуют фильтр-прессы непрерывного действия, где пастообразное сырье захватывается между двумя полотнами и отжимается, огибая несколько валков в натянутом состоянии. Первый валок обычно максимально большого диаметра для плавного и аккуратного отжима основной части жидкости. Последующие 2-5 валков идут с последовательно уменьшающимся диаметром, что при стабильном натяжении ткани увеличивает удельное давление за счет уменьшения площади воздействия. Удаление твердой фазы с ткани и регенерация происходит аналогично рамочному фильтр-прессу.

Валковый пресс

Общая влажность древесины разделяется на связанную и капиллярную. Связанная впитывается в стенки клеток и обуславливает разбухание древесины. Капиллярная влага содержится в живых клетках и в оставшихся от них капиллярах в свободном виде, которые тянут воду вверх по кроне дерева. Доля связанной влаги для большинства пород древесины обычно в пределах 30%, а остальное теоретически возможно отжать от воды как губку, создавая достаточное давление. Вопрос особенно актуальный при переработке отходов с производств, где в технологическом процессе присутствует пропаривание древесины или хранение бревен под распылителями воды. Например, при производстве шпона влажность отходов достигает 70-80%, то есть древесина пропитана буквально как губка.

Общая влажность древесины разделяется на связанную и капиллярную. Связанная впитывается в стенки клеток и обуславливает разбухание древесины. Капиллярная влага содержится в живых клетках и в оставшихся от них капиллярах в свободном виде, которые тянут воду вверх по кроне дерева. Доля связанной влаги для большинства пород древесины обычно в пределах 30%, а остальное теоретически возможно отжать от воды как губку, создавая достаточное давление. Вопрос особенно актуальный при переработке отходов с производств, где в технологическом процессе присутствует пропаривание древесины или хранение бревен под распылителями воды. Например, при производстве шпона влажность отходов достигает 70-80%, то есть древесина пропитана буквально как губка.

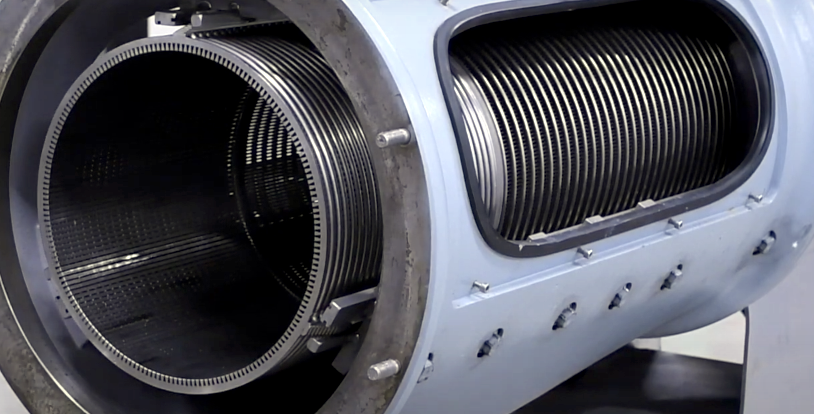

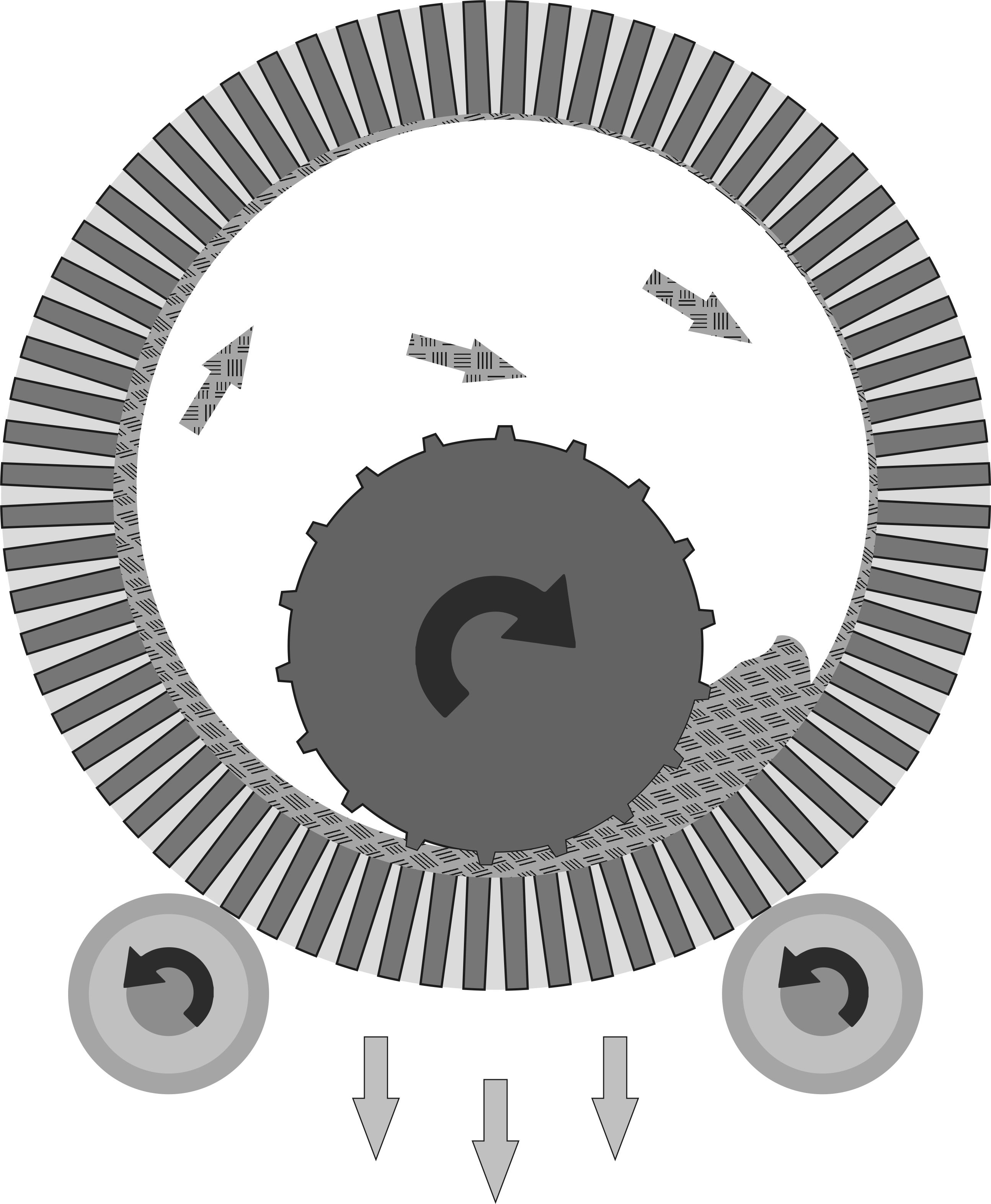

Для отжимания свежей «зеленой» древесины применяется валковый пресс. Основные рабочие органы – цилиндрическое толстостенное решето и вал с насечками, установленные под углом 10-15° к горизонту. Наклон подбирается таким образом, чтобы по мере ссыпания щепы она успела 8-10 раз подвергнуться сжатию. Решето изготавливается из нескольких обойм, соединенных торцами. Отверстия обычно конической формы, чтобы исключить их забивание волокнами. На валу выполнены насечки в виде довольно редких зубьев, которые обеспечивают дозированный захват сырья и распределение его равномерным слоем. Ковер из раздавленной щепы сам по себе является фильтрующим материалом, поэтому потери на смывание опилки невелики. Отжатая жидкость после фильтрации обычно используется повторно в варочных ваннах либо для распыления на бирже сырья.

Отжим способен снижать влажность до 40-45%, а на каждую тонну выжатой жидкости затрачивается всего около 40кВт*ч электроэнергии, то есть примерно в 15 раз меньше, чем требуется тепла на испарение. Подобные устройства не только заметно повышают производительность сушки со снижением энергозатрат, но и часто используются при подготовке щепы для биотопливных ТЭЦ.