Смазка подшипников в вальцах в подавляющем большинстве используется консистентная с непрерывным расходом и выдавливанием излишков в сырье. Это обуславливает необходимость использовать составы на основе медицинского вазелина для производства комбикормов. Для биотоплива стремятся подобрать самую дешевую смазку из тех, что максимально уберегают от задиров. В связи с постоянным испарением и вытеканием смазки в ней крайне не желательны порошкообразные присадки, так как частицы накапливаются внутри ролика и в короткое время кардинально меняют свойства смазки, приводя к лавинообразному износу. Эксперименты с добавлением графита, сульфида молибдена, различных видов глины если и показывают в первые часы и сутки снижение температуры роликов, то позже оборачиваются дорогостоящим ремонтом. Чемпионом по снижению коэффициента трения и убереганию подшипников от задиров вследствие водородной эрозии является политетрафторэтилен, или по-простому фторопласт. Смазывающие составы на его основе показывают феноменальные результаты, но применять их для биотоплива нельзя. Дело в том, что попадание даже небольшого количество фтор- или хлорорганических соединений в топливо приводит к выбросу чрезвычайно токсичных диоксинов при его сжигании и сводит на нет саму идею биотоплива, как экологически чистого источника энергии.

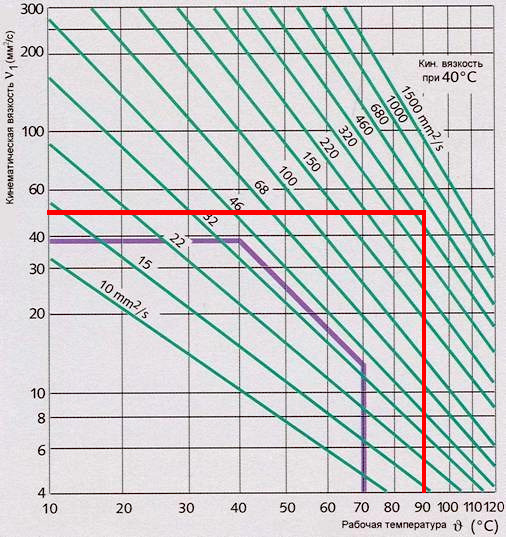

Хотя консистентная смазка и выглядит гуще, с технологической точки зрения ее смазывающие свойства определяются в основном базовым маслом. В первую очередь определяют линейную скорость тел качения, рабочую температуру и степень нагруженности подшипника. Для относительно небольшой скорости в вальцах и нагрузки близкой к максимальной требуется вязкость масла не менее 50сСт (сантистокс) при рабочей температуре 90°С. По диаграмме определяем, что базовая вязкость масла для этого должна быть 460 или 680сСт. Если в спецификации к смазке указаны более низкие значения, то несмотря на весь маркетинг этикетки и рекламы смазка работать не будет.

Хотя консистентная смазка и выглядит гуще, с технологической точки зрения ее смазывающие свойства определяются в основном базовым маслом. В первую очередь определяют линейную скорость тел качения, рабочую температуру и степень нагруженности подшипника. Для относительно небольшой скорости в вальцах и нагрузки близкой к максимальной требуется вязкость масла не менее 50сСт (сантистокс) при рабочей температуре 90°С. По диаграмме определяем, что базовая вязкость масла для этого должна быть 460 или 680сСт. Если в спецификации к смазке указаны более низкие значения, то несмотря на весь маркетинг этикетки и рекламы смазка работать не будет.

Часто для смазки указывается температура каплепадения как одно из основных технологических свойств. Считается, что это предельная температура, при которой смазка сохраняет липучесть и, соответственно, защищает от износа. Это верно лишь отчасти и в основном для высоких скоростей вращения со средними или низкими нагрузками. Загустители и различные добавки действительно стабилизируют слой смазки на поверхностях и равномерно ее распределяют при вращении. Однако при критических нагрузках большую роль играет размер молекул смазки и ее способность образовывать неразрывную пленку в пятне контакта. Здесь наиболее коррелирующим показателем является именно вязкость базового масла.

Минеральное масло содержит довольно крупные и часто разветвленные молекулы, препятствующие соприкосновению поверхностей. Следствием такой структуры является и основной недостаток – слишком большие изменения вязкости в зависимости от температуры. Причем чем крупнее молекулы и выше базовая вязкость, тем сильнее зависимость, что заметно по разным углам наклона линий на диаграмме, соответствующим разным показателям. Стремление получить за дешево самое лучшее часто приводит к экспериментам со смазками на базе синтетических масел, но их свойства разительно отличаются. Вязкость синтетических масел обусловлена в основном длиной цепочек в молекулах, практически не имеющих разветвлений, и, соответственно, имеющих очень малую толщину. То есть при тех же и даже лучших свойствах - базовой вязкости, температуре каплепадения, устойчивости к вымыванию и окислению – синтетическое масло совершенно не оправдывает применения в вальцах. Попытка использовать такое масло при критических нагрузках приводит к картине износа, будто вместо смазки была залита вода. Конечно, бывают искусственно созданные масла с крупными разветвленными молекулами, но их производство еще более дорогое, чем обычных полиэфирных или полигликолевых смазок.

Есть множество способов условной «фальсификации» смазки, которые в принципе применяются многими производителями на регулярной основе. Базовое масло может быть слишком густое, и его разбавляют легкими фракциями. Смесь перестает нормально работать, так как разрыв пленки на пятне контакта резко смещается к свойствам разбавителя. В принципе какое-то время смазка может даже работать нормально за счет добавки эмульгаторов и стабилизаторов, но даже небольшое изменение состава вследствие накопления частиц износа резко меняет трибологические свойства. Также популярно добавление аэросила для увеличения температуры каплепадения. Эта добавка действительно резко уменьшает износ на четырехшариковой машине, положительно влияет на индекс задира. По факту это очень мелкий песок, который после непродолжительной работы в какой-то момент начинает склеиваться в более крупные частицы и вызывает лавинообразный износ.

Похожая картина происходит с синтетическими базовыми маслами, у которых все показатели отличаются в лучшую сторону по сравнению с минеральным, но все их лучшие свойства проявляются при кратковременных больших нагрузках либо длительных слабых нагрузках, то есть позволяют хорошо пережить пиковые моменты. Если же постоянная нагрузка на подшипник превышает 15-20%, то минеральное масло незаменимо, так как нагрузка разрыва его пленки в пятне контакта обычно в 3-5 раз больше, чем у близких по характеристикам полигликолевых масел.

Подшипники дробилок работают при 1500 или 3000 оборотов, испытывают ударные нагрузки, а их устоявшаяся температура достигает 70-80°С. Частой ошибкой является попытка смазать тем же составом, что для роликов гранулятора. Высокая вязкость прекрасно предохраняет от задиров, но из-за высоких оборотов смазка в течение нескольких минут перегревается вплоть до возгорания. Поэтому даже при нагружености в 30% от номинала для этих подшипников при высокой скорости вращения вполне достаточно 15-20сСт, что по диаграмме соответствует вязкости базового масла 100сСт.

Подвижное уплотнение в вальцах для применения консистентной смазки бывает двух видов: фторкаучуковая манжета с пружинкой или лабиринтное уплотнение с фторопластовым или бронзовым кольцом. Иногда эти виды совмещают. Манжеты, которые иногда называют сальниками, должны быть устойчивы к высоким температурам. Учитывая, что в большинстве грануляторов при переработке древесины нагрев до 120…130°С явление частое, то фторкаучук является безальтернативным вариантом для материала манжет. При гранулировании комбикорма иногда оправдано сэкономить и применить обычные из бутадиен-нитрильного каучука (NBR), которые при достижении 120°С становятся хрупкими и теряют свои уплотнительные свойства. Соблазн установить полиуретановые уплотнения сталкивается с невозможностью применения в присутствии кислот, которых довольно много выделяется при гранулировании древесины. Если в оси вальца отсутствует специальный канал для вывода избытка смазки, и она выдавливается через манжету, то может быть оправданным установка уплотнения пружинкой наружу. Это исключит выворачивание или разрыв уплотняющей кромки из-за избытка давления в полости с подшипниками. Такая установка возможна только с пружинкой из нержавеющей стали, что как оказалось, не является экзотикой.

Лабиринтное уплотнение без манжеты может приводить к излишнему расходу смазки, особенно когда включение насоса происходит при превышении температуры роликов гранулятора автоматически. Оператор вместо регулировки подшипников просто чаще заправляет станцию смазки. Самая простая конструкция – использование крышки с пазом, в которой устанавливается фторопластовое или бронзовое кольцо с прорезью. Смыкаясь, кольцо туго входит в край обечайки, что обеспечивает его фиксацию и вращение в пазу крышки. Кольца часто применяют стандартные от поршневых безмасляных компрессоров. В основном такое уплотнение препятствует попаданию сырья в подшипники, но практически не удерживает разбрасываемую центробежными силами смазку.

Для гранулирования древесной муки, графита и других тонкодисперсных видов сырья способы уплотнения комбинируют, причем лабиринт делают многоступенчатым. Иногда между крышкой ролика и манжетой остается пространство, в которое помещают шайбу из мягкого войлока. Она препятствует свободному перемещению избытка смазки и пыли, дополнительно защищая манжету.

Смазка жидким маслом с циркуляцией по вальцам, очисткой и охлаждением – наиболее сложный способ при его явных преимуществах, особенно в больших грануляторах мощностью от 250кВт. Такой тип системы создает наилучшие условия работы подшипников с максимальным продлением их срока службы, а также позволяет повысить производительность. Дело в том, что нагрев сырья при уплотнении зубьями обечайки часто является избыточным, и перегрев ограничивает максимальные обороты матрицы. Если же снимать часть тепла, омывая внутри роликов охлажденным и отфильтрованным маслом, то это позволяет увеличить производительность на 15-20% только за счет увеличения скорости вращения. При этом удельный расход электроэнергии в каждой тонне продукции повышается незначительно, ведь увеличение энергопотребления гранулятором компенсируется уменьшением удельных затрат на большинстве остальных агрегатов линии гранулирования.

Немного экзотический, но вполне эффективный способ – жидкая смазка вальцов подпором из бака. В качестве уплотнения установлены манжеты, а жидкое масло подводится прямо в каналы эксцентриковых осей с минимальным давлением. Масляный бак располагается примерно на 1 метр выше прессующего узла, а в трубку встроена колба капельницы для контроля потока. Как поток увеличивается, оператор проверяет состояние подшипников и уплотнений. Такая система позволяет применять довольно дешевое минеральное масло и даже очищенную отработку при небольших нагрузках.