Материал для изготовления матриц и обечаек должен быть одновременно достаточно твердым для износостойкости и с высоким коэффициентом растяжения до разрыва для устойчивости к образованию трещин. Эти два свойства в некоторой степени являются взаимоисключающими для большинства видов дешевых марок стали. Высокоуглеродистые и марганцовистые стали после закалки становятся хрупкими, а пластичные малолегированные сорта практически не поддаются закалке выше 40HRC даже при термообработке в масле. Кроме того, для матриц также важна коррозионная стойкость, так как в процессе гранулирования древесины под действием местного нагрева трением происходят первые стадии пиролиза, при котором выделяются муравьиная и уксусная кислоты. Небольшое количество таких химически активных выделений во влажной от пара среде быстро образуют окислы железа на поверхности фильеры, нарушая их глянцевость и приводя к тяжелому запуску даже после остановки на несколько часов. Применение консервации смесью сырья с маслом помогает побороться с таким явлением, но не убирает его полностью. У высокоуглеродистых сталей есть важный в таких условиях недостаток: крупные зерна карбидов в структуре материала порождают микропоры, в которые проникают пары воды и кислот. В результате такой коррозии происходит выкрашивание микрочастиц, а матрица может лопнуть в середине своего срока службы при развитии процесса.

В результате многолетних экспериментов наиболее популярными марками стали для поковок определились 46Cr13 и 20CrMnTi. Первая за счет высокого содержания хрома и повышенного содержания углерода довольно легко прокаливается практически во всем объеме. Высокохромистые стали отличаются коррозионной стойкостью, и такие матрицы часто по ошибке называют нержавеющими. На самом деле они ржавеют, но очень медленно. Закалка происходит в специальных печах в вакууме или в специальной газовой среде, которая не позволяет выгорать углероду с поверхостных слоев. Второй вид стали условно называют черной, так как их закалку проводят окунанием в масляную ванну. Это способствует насыщению углеродом поверхностного слоя толщиной 3-5мм с достижением в нем максимальной твердости. Остальное тело матрицы остается с достаточной твердостью 40-45HRC и за счет добавления титана при такой обработке довольно устойчиво к образованию трещин. Матрицы из такой стали на 10-30% дешевле, а отсутствие коррозионной стойкости приемлемо при круглосуточной безостановочной работе. Срок службы матрицы из 46Cr13 в среднем больше в 1.5 раза именно из-за глубины прокаливания, так как под истирание трека обычно определяется около 10мм.

В результате многолетних экспериментов наиболее популярными марками стали для поковок определились 46Cr13 и 20CrMnTi. Первая за счет высокого содержания хрома и повышенного содержания углерода довольно легко прокаливается практически во всем объеме. Высокохромистые стали отличаются коррозионной стойкостью, и такие матрицы часто по ошибке называют нержавеющими. На самом деле они ржавеют, но очень медленно. Закалка происходит в специальных печах в вакууме или в специальной газовой среде, которая не позволяет выгорать углероду с поверхостных слоев. Второй вид стали условно называют черной, так как их закалку проводят окунанием в масляную ванну. Это способствует насыщению углеродом поверхностного слоя толщиной 3-5мм с достижением в нем максимальной твердости. Остальное тело матрицы остается с достаточной твердостью 40-45HRC и за счет добавления титана при такой обработке довольно устойчиво к образованию трещин. Матрицы из такой стали на 10-30% дешевле, а отсутствие коррозионной стойкости приемлемо при круглосуточной безостановочной работе. Срок службы матрицы из 46Cr13 в среднем больше в 1.5 раза именно из-за глубины прокаливания, так как под истирание трека обычно определяется около 10мм.

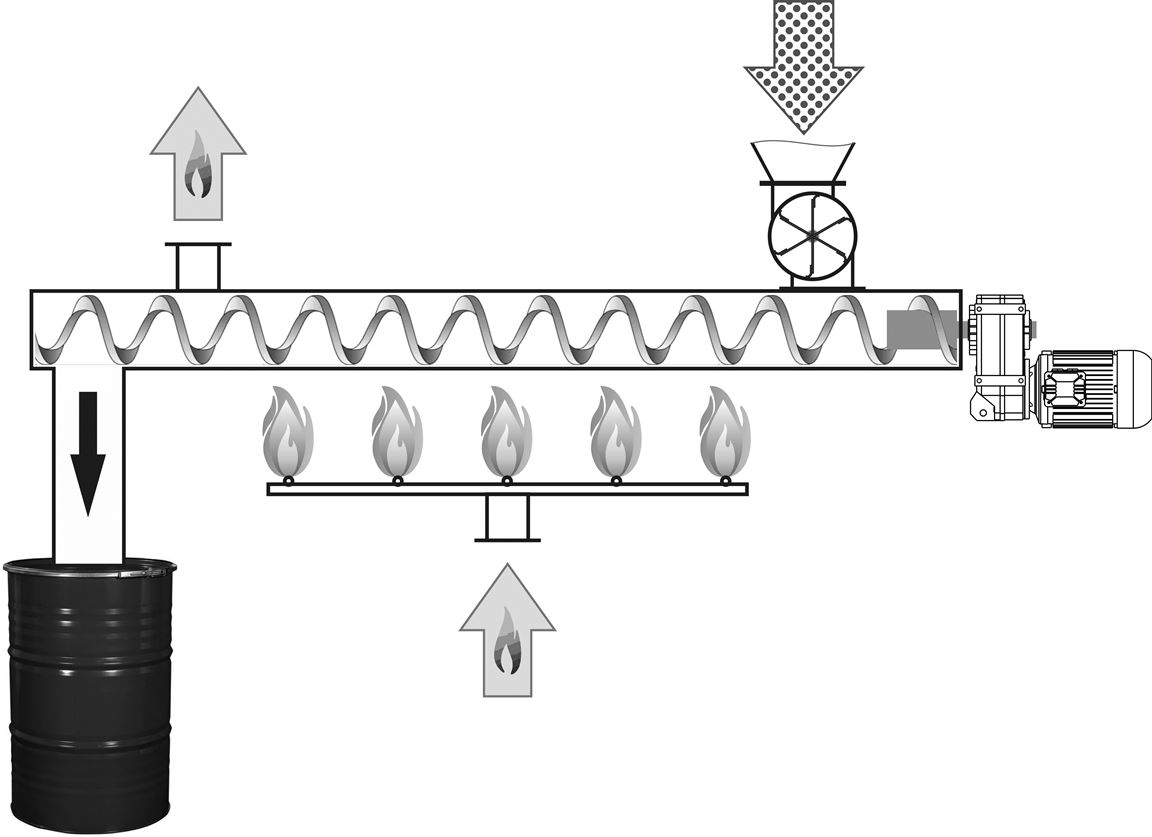

К черным матрицам сложился заметный негатив, так как в стремлении сэкономить поставщики оборудования заказывали матрицы в Китае по минимально возможным ценам из стали 20CrMnTi. В результате виноватым оказался не только и не столько материал для изготовления, сколько качество обработки. По правильной технологии сначала на многошпиндельном станке высверливаются все отверстия, противосверления и зенковки, оставляя на рабочей поверхности каналов небольшой припуск. Вторым этапом проходят все каналы ружейными сверлами, оставляющими минимальное количество задиров с почти идеальной поверхностью. Третьим этапом матрицу устанавливают в подобие гранулятора и через нее прогоняют шлифовальную смесь из опилок, масла и мелкой абразивной пасты, добиваясь зеркальной поверхности. Каждый этап дает вклад в себестоимость обработки от 15 до 30%. Таким образом, самые дешевые матрицы получились после простого сверления, а на поверхности остаются задиры от сверла, похожие на крепежную резьбу. С этим пытаются бороться, прогоняя через гранулятор шлифовальную смесь, но обычно это помогает только для работы на мягких видах сырья. Опилка забивает такие отверстия, приводя к бесконечным аварийным остановкам. Самое обидное, что даже после шлифовальной смеси на месте задиров образуются плавные выемки, которые также препятствуют стабильной работе и приводят к неоднородности качества гранул. Кроме того, подача абразивной смеси в гранулятор приводит к ускоренному износу обечаек и матрицы, а также сальниковых уплотнений и подшипников.

К черным матрицам сложился заметный негатив, так как в стремлении сэкономить поставщики оборудования заказывали матрицы в Китае по минимально возможным ценам из стали 20CrMnTi. В результате виноватым оказался не только и не столько материал для изготовления, сколько качество обработки. По правильной технологии сначала на многошпиндельном станке высверливаются все отверстия, противосверления и зенковки, оставляя на рабочей поверхности каналов небольшой припуск. Вторым этапом проходят все каналы ружейными сверлами, оставляющими минимальное количество задиров с почти идеальной поверхностью. Третьим этапом матрицу устанавливают в подобие гранулятора и через нее прогоняют шлифовальную смесь из опилок, масла и мелкой абразивной пасты, добиваясь зеркальной поверхности. Каждый этап дает вклад в себестоимость обработки от 15 до 30%. Таким образом, самые дешевые матрицы получились после простого сверления, а на поверхности остаются задиры от сверла, похожие на крепежную резьбу. С этим пытаются бороться, прогоняя через гранулятор шлифовальную смесь, но обычно это помогает только для работы на мягких видах сырья. Опилка забивает такие отверстия, приводя к бесконечным аварийным остановкам. Самое обидное, что даже после шлифовальной смеси на месте задиров образуются плавные выемки, которые также препятствуют стабильной работе и приводят к неоднородности качества гранул. Кроме того, подача абразивной смеси в гранулятор приводит к ускоренному износу обечаек и матрицы, а также сальниковых уплотнений и подшипников.