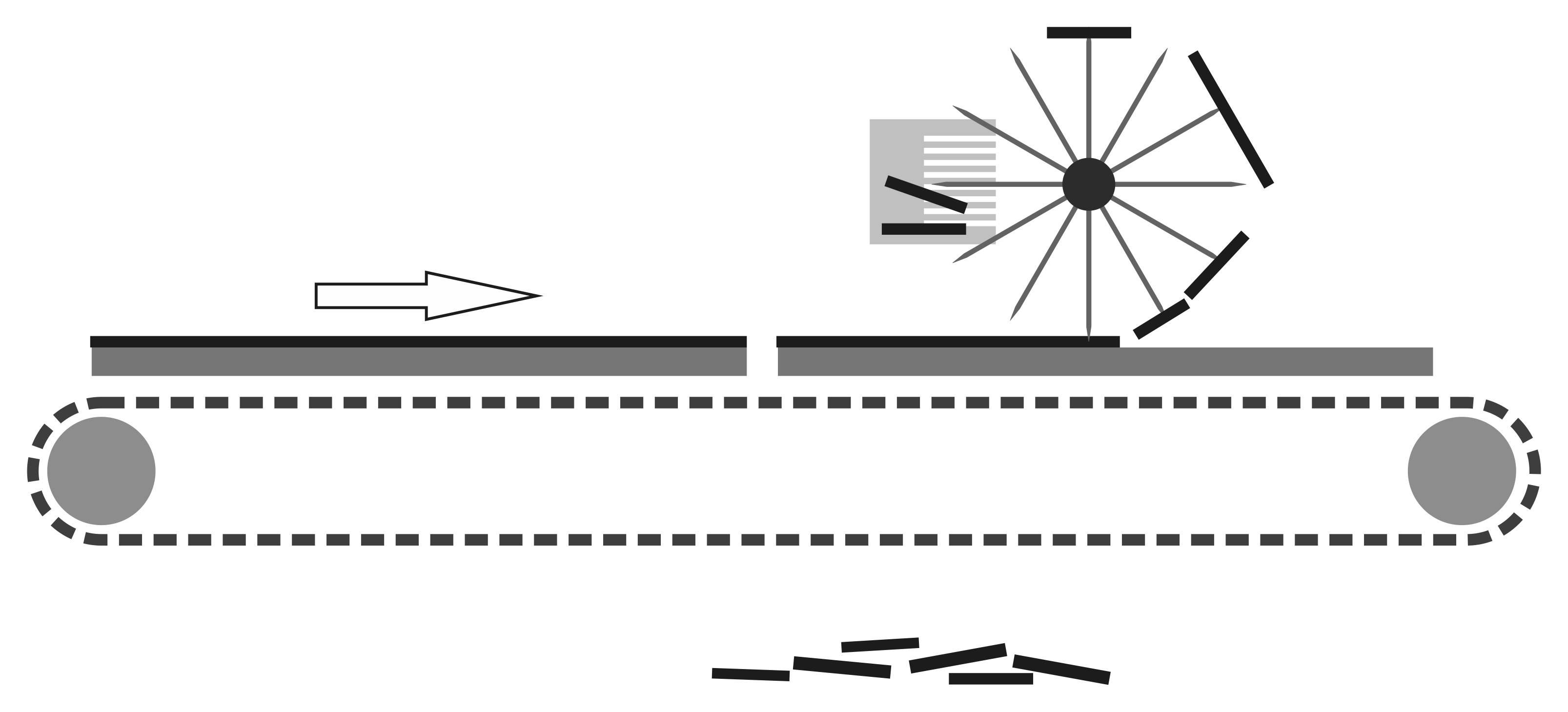

Настройка увлажнения сырья возможна различными способами в зависимости от периферийного оборудования, возможностей регулировки и особенностей сырья. Идеально, когда влажность сырья настраивается на сушилке и ее колебания в пределах 1%. Однако на примитивных сушилках из-за неравномерности исходной влажности оказывается проще пересушить сырье и после добавить воду. Регулирование потока воды осуществляется либо игольчатым вентилем с визуальным контролем через ротаметр, либо ступенчатым включением нескольких форсунок.

Настройка увлажнения сырья возможна различными способами в зависимости от периферийного оборудования, возможностей регулировки и особенностей сырья. Идеально, когда влажность сырья настраивается на сушилке и ее колебания в пределах 1%. Однако на примитивных сушилках из-за неравномерности исходной влажности оказывается проще пересушить сырье и после добавить воду. Регулирование потока воды осуществляется либо игольчатым вентилем с визуальным контролем через ротаметр, либо ступенчатым включением нескольких форсунок.

При использовании ротаметра в обоих случаях довольно легко подсчитать расход воды на каждую тонну продукции и понять, какой процент дополнительного увлажнения требуется. Например, если при производительности 1 тонна в час относительно качественная пеллета настроилась с подачей 50 литров в час, то грубый подсчет означает нехватку 5% влажности, что довольно много и скорее всего гранула не очень красивая. Следует сушить до большей влажности, чтобы снизить подачу воды до 20-30 литров в час с одновременным увеличением производительности сушилки, так как недосушенного сырья будет получаться больше вследствие увеличения темпа подачи исходного материала в сушилку. Поднятие влажности с 5% до 10% только путем увеличения подачи сырья в сушилку может дать прирост производительности на 10-15%, что уже весьма значительно в масштабах месячной или годовой выработки. Использование ротаметра также позволяет дать четкие инструкции для оператора при обучении его искусству настройки оборудования: каждый параметр можно описать в цифровом значении и повторяемость результата будет понятной даже для новичка.

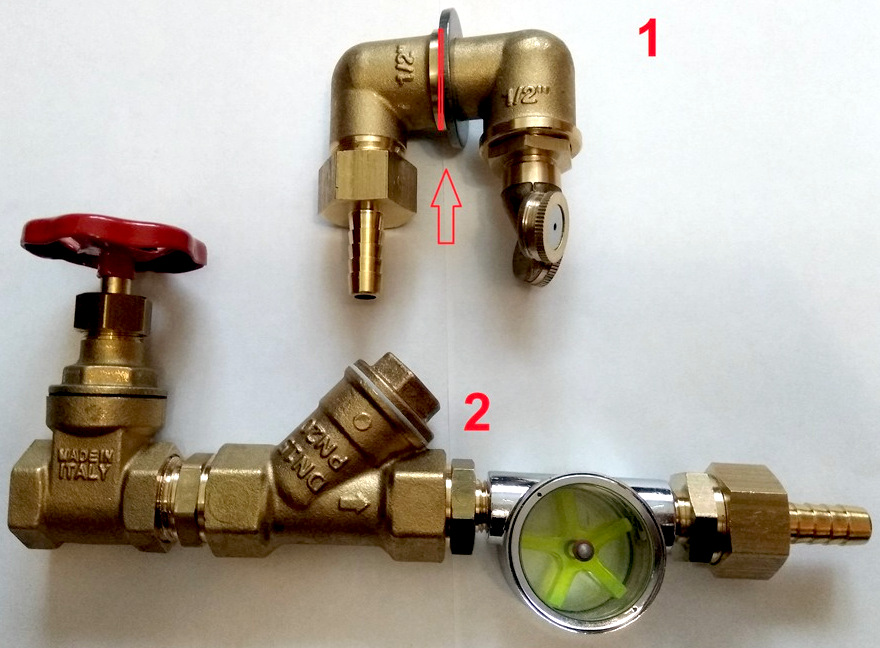

Иногда вместо ротаметра устанавливают обычный визуальный индикатор потока с крыльчаткой, по которой можно заметить остановку потока в момент засорения распылителя и по частоте вращения примерно понять интенсивность увлажнения. Такого упрощенного варианта вполне достаточно для старта линии гранулирования и вывода сушилки на нужные параметры с последующим полным перекрыванием подачи воды. На рисунке часть №1 устанавливается на смесителе-кондиционере, часть №2 в непосредственной близости от пульта, на котором регулируется подача сырья в гранулятор. Рабочее положение форсунки должно быть таким, чтобы отверстия по возможности были направлены вниз. Это заметно снижает склонность к забиванию сырьем. Если в непосредственной близости от форсунки расположена мешалка или другая движущаяся часть, то отверстия должны быть направлены по ходу движения.

Иногда вместо ротаметра устанавливают обычный визуальный индикатор потока с крыльчаткой, по которой можно заметить остановку потока в момент засорения распылителя и по частоте вращения примерно понять интенсивность увлажнения. Такого упрощенного варианта вполне достаточно для старта линии гранулирования и вывода сушилки на нужные параметры с последующим полным перекрыванием подачи воды. На рисунке часть №1 устанавливается на смесителе-кондиционере, часть №2 в непосредственной близости от пульта, на котором регулируется подача сырья в гранулятор. Рабочее положение форсунки должно быть таким, чтобы отверстия по возможности были направлены вниз. Это заметно снижает склонность к забиванию сырьем. Если в непосредственной близости от форсунки расположена мешалка или другая движущаяся часть, то отверстия должны быть направлены по ходу движения.

Существуют электронные ротаметры, которые по сути конструкции состоят из визуального индикатора с крыльчаткой, на одной лопасти которой вклеен ниодимовый магнит. Снаружи стекла датчик считывает обороты и далее этот аналоговый сигнал подается в контроллер управления оборудованием либо в отдельный калиброванный счетчик, показывающий расход воды в реальном времени.

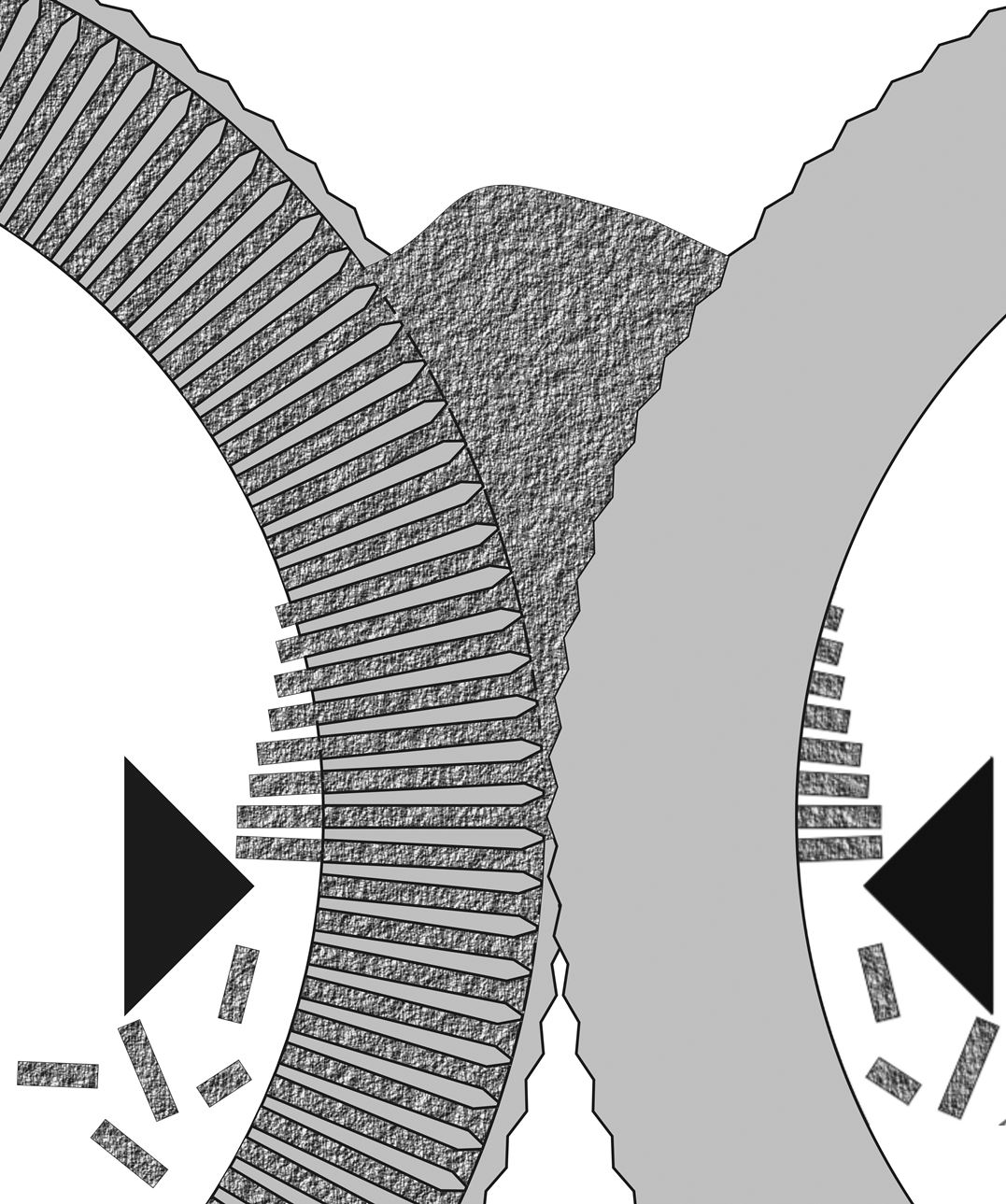

При использовании нескольких форсунок обеспечивается ступенчатое переключение, а влажность подаваемого сырья в гранулятор и пеллеты оценивается визуально. Это удобнее для опытных операторов и для удаленного управления. Один распылитель форсунки при диаметре отверстия 1мм и давлении 2.5 бара способен выдать около 50 литров в час водяного тумана. Пластинки распылителей продаются с самыми разными диаметрами отверстий, а расход воды через них при одинаковом давлении примерно пропорционален диаметру дюзы. При отверстии меньше 0.8мм чаще возникает проблема с забиванием, так как попадающая внутрь опилка не выдавливается водой при включении напора. При диаметре отверстия более 1.2мм может снижаться качество распыления при настройке на небольшой расход воды.

При использовании нескольких форсунок обеспечивается ступенчатое переключение, а влажность подаваемого сырья в гранулятор и пеллеты оценивается визуально. Это удобнее для опытных операторов и для удаленного управления. Один распылитель форсунки при диаметре отверстия 1мм и давлении 2.5 бара способен выдать около 50 литров в час водяного тумана. Пластинки распылителей продаются с самыми разными диаметрами отверстий, а расход воды через них при одинаковом давлении примерно пропорционален диаметру дюзы. При отверстии меньше 0.8мм чаще возникает проблема с забиванием, так как попадающая внутрь опилка не выдавливается водой при включении напора. При диаметре отверстия более 1.2мм может снижаться качество распыления при настройке на небольшой расход воды.

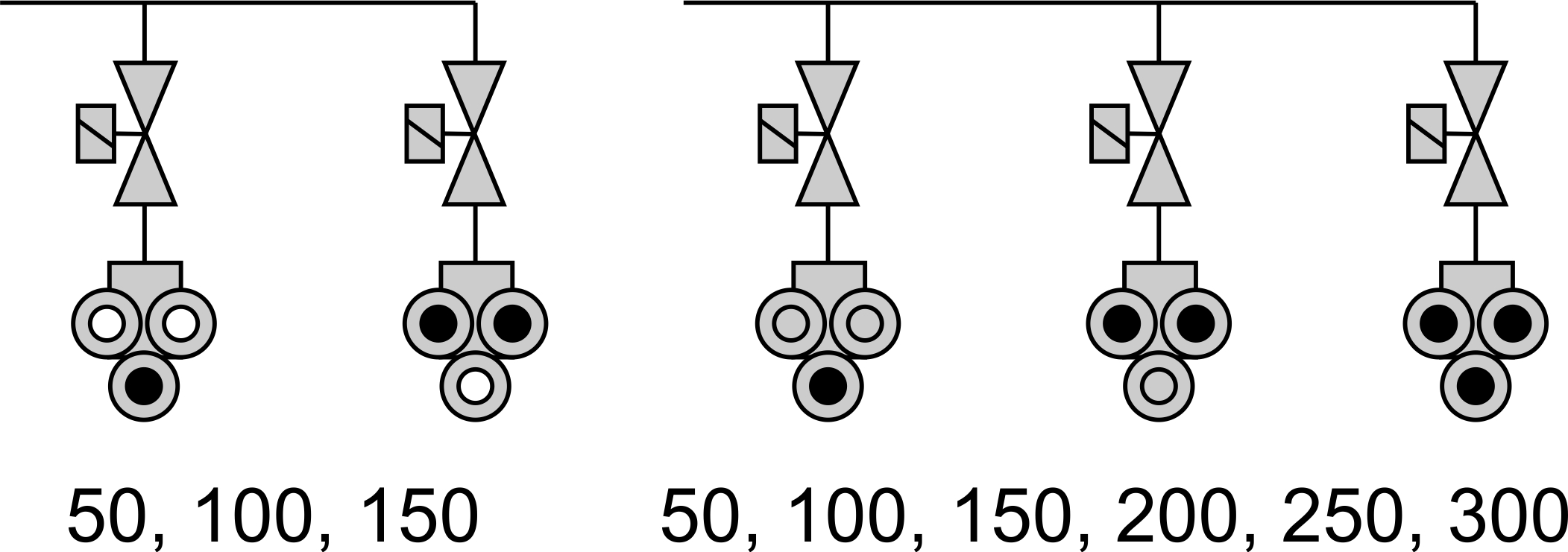

Если установить две разные форсунки, чтобы на одной был один распылитель, а на второй – два, то двумя кнопками включения возможно ступенчато регулировать подачу 50, 100 или 150 литров в час. Чтобы не плодить номенклатуру склада, лучше закупать форсунки сразу с тремя распылителями, а ненужные дюзы изнутри заклеить обычным скотчем. Использование трех форсунок с тремя соленоидными клапанами уже позволяет организовать шестиступенчатую регулировку потока.

Если клапанами управлять не с кнопок, а программируемым контроллером, то доступные еще две интересные опции. Во-первых, прерывистая подача воды через форсунку с одним распылителем с интервалом 10-20 секунд позволяет поделить ступени на более мелкие шаги и дозировать более точно. Такой интервал отключения мало повлияет на процесс гранулирования, так как волны подачи увлажнения сгладятся за время прохождения сырья через смеситель-кондиционер, а слои с немного отличающейся влажностью будут ложиться не слишком толстыми на матрицу. Во-вторых, можно запрограммировать включение бездействующих форсунок на 1 секунду каждые 3-5 минут, и это предохранит дюзы от забивания опилкой. Добавление проточных влагомеров в такую систему позволяет перевести работу оператора полностью на автоматический режим.

Если клапанами управлять не с кнопок, а программируемым контроллером, то доступные еще две интересные опции. Во-первых, прерывистая подача воды через форсунку с одним распылителем с интервалом 10-20 секунд позволяет поделить ступени на более мелкие шаги и дозировать более точно. Такой интервал отключения мало повлияет на процесс гранулирования, так как волны подачи увлажнения сгладятся за время прохождения сырья через смеситель-кондиционер, а слои с немного отличающейся влажностью будут ложиться не слишком толстыми на матрицу. Во-вторых, можно запрограммировать включение бездействующих форсунок на 1 секунду каждые 3-5 минут, и это предохранит дюзы от забивания опилкой. Добавление проточных влагомеров в такую систему позволяет перевести работу оператора полностью на автоматический режим.

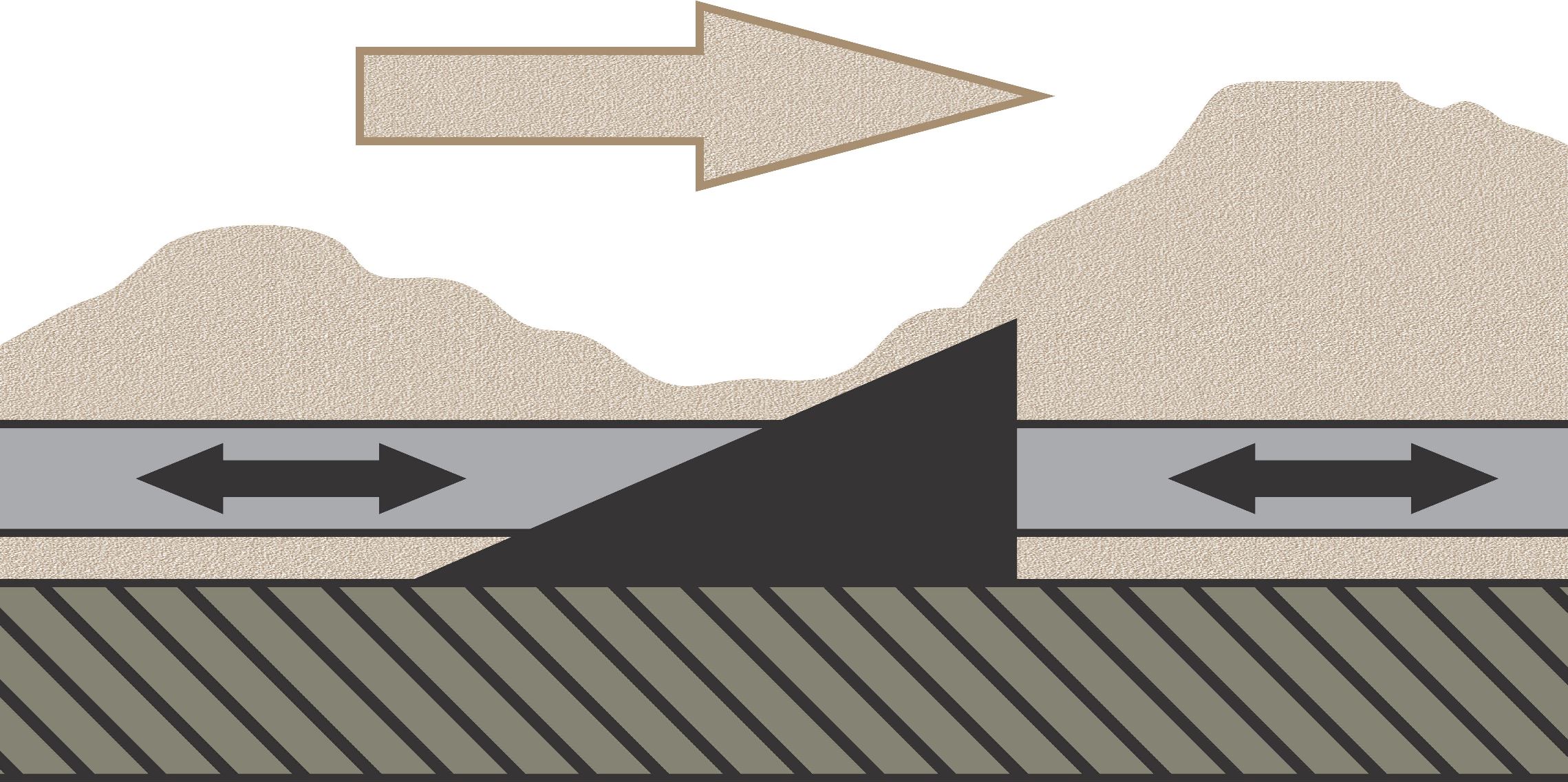

Важно, чтобы давление подаваемой воды было стабильным. Колебание более 0.5 бар может вызывать достаточно сильное изменение влажности сырья и приводить либо к ухудшению качества пеллет, либо к периодическим аварийным остановкам с закоксовыванием матрицы. Поэтому при подаче воды от маленькой домашней насосной станции следует ее оборудовать ресивером большего объема и достаточно чувствительным датчиком давления. В полевых условиях самый простой способ получить стабильное давление – заставить станцию гонять воду по кругу через полузакрытый шаровый кран. Положение ручки крана выставляется так, чтобы станция работала не выключаясь. Это снизит ресурс станции, но позволит работать вовсе без датчика давления.