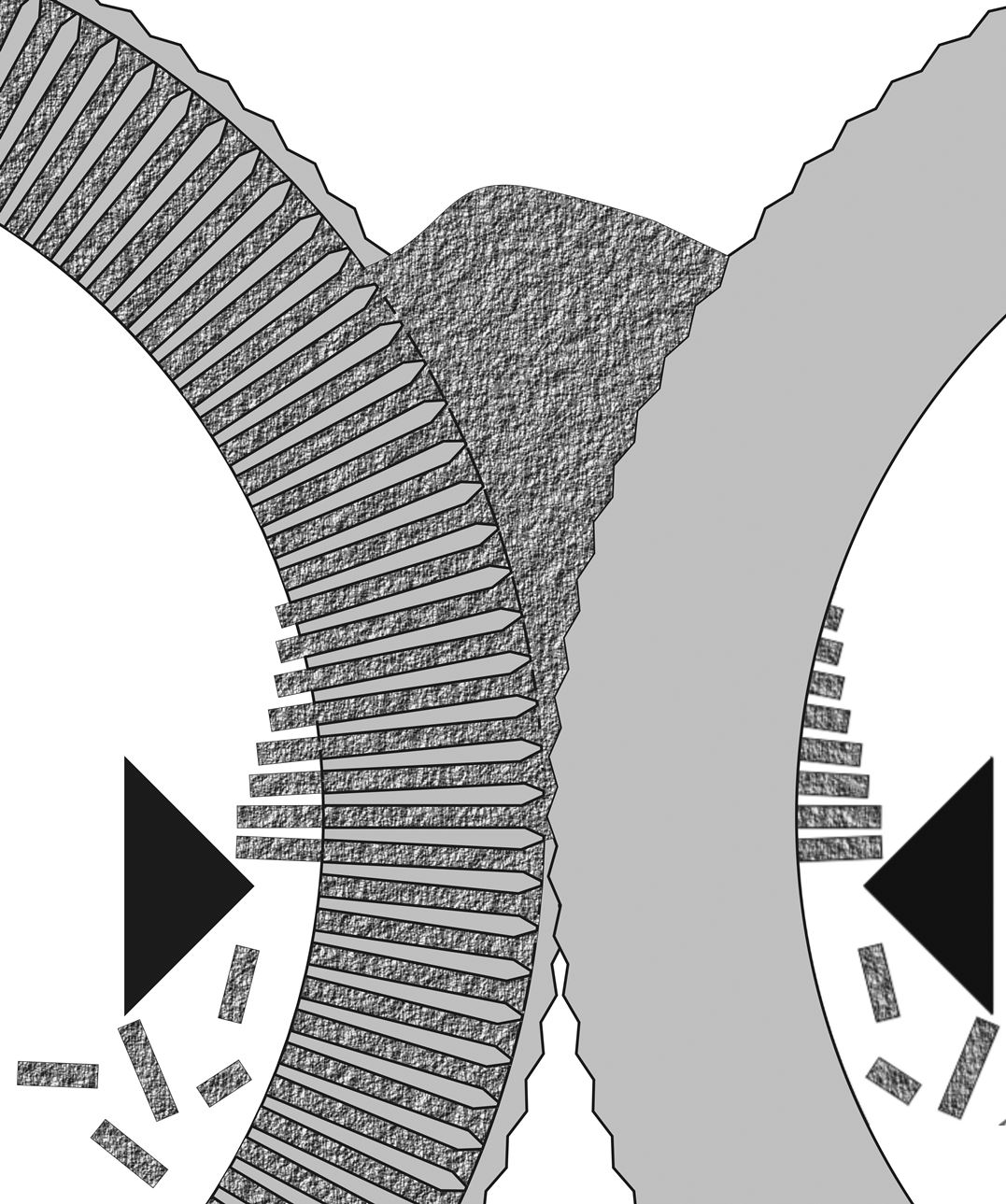

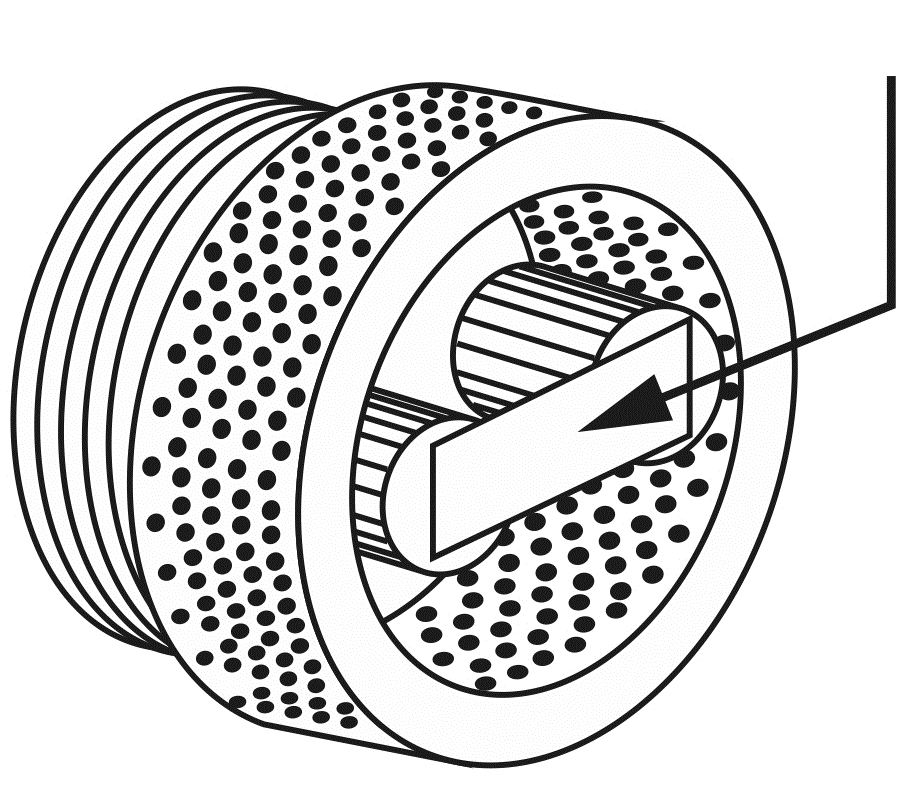

Основные два вида матриц – кольцевые и плоские. При использовании кольцевой матрицы роллеры располагают внутри нее, а фильеры расположены в радиальном направлении. Вальцы, которые также называют роллерами, выдавливают сырье изнутри наружу матрицы. Эта конструкция позволяет снизить металлоемкость прессующего узла, так как усилия роликов уравновешивают друг друга, снижая или полностью убирая нагрузку на подшипник между валом, удерживающим матрицу (план-шайба), и валом с роллерами. Наиболее распространены кольцевые грануляторы с двумя вальцами, которые занимают все пространство внутри матрицы и содержат максимально мощные подшипники. Гораздо реже используются грануляторы с тремя роликами, и в основном такие применяются для переработки мягкого сырья вроде комбикорма, а на опилке срок службы подшипников в вальцах резко снижается.

Основные два вида матриц – кольцевые и плоские. При использовании кольцевой матрицы роллеры располагают внутри нее, а фильеры расположены в радиальном направлении. Вальцы, которые также называют роллерами, выдавливают сырье изнутри наружу матрицы. Эта конструкция позволяет снизить металлоемкость прессующего узла, так как усилия роликов уравновешивают друг друга, снижая или полностью убирая нагрузку на подшипник между валом, удерживающим матрицу (план-шайба), и валом с роллерами. Наиболее распространены кольцевые грануляторы с двумя вальцами, которые занимают все пространство внутри матрицы и содержат максимально мощные подшипники. Гораздо реже используются грануляторы с тремя роликами, и в основном такие применяются для переработки мягкого сырья вроде комбикорма, а на опилке срок службы подшипников в вальцах резко снижается.

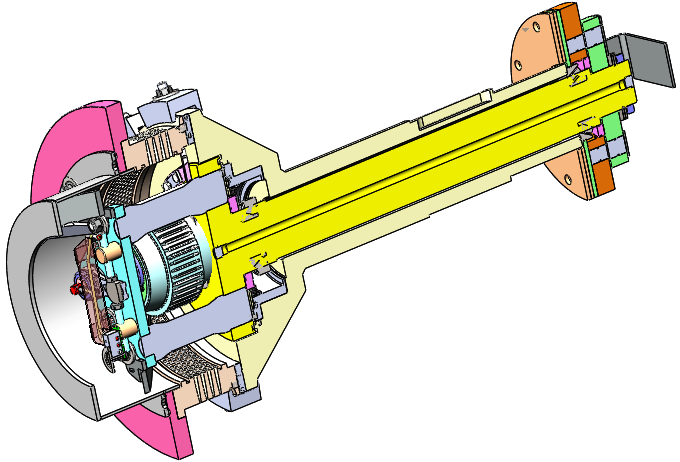

Как правило, вальцы вместе с удерживающими их плитами и прочими частями находятся в неподвижном состоянии, а вокруг них вращается матрица. Достигается это двумя способами: либо вальцы крепятся на двери гранулятора, либо на неподвижном валу, проходящем сквозь вал матрицы. Сырье под вальцы подается либо лопатками, как на рисунке, либо отдельными двумя шнеками небольшого диаметра. Лопатки подхватывают сырье из диффузора, в народе прозванного «шляпой» и направляют струей в центр трека матрицы. При такой компоновке довольно легко получить равномерное распределение сырья по матрице и настроить процесс гранулирования так, что износ матрицы происходит равномерно. Конструкция сложна тем, что при расположении неподвижного вала внутри подвижного приходится тщательно рассчитывать не только крутящий момент полого вала, также называемого план-шайбой, но и изгибающие усилия на случай неравномерного давления на вальцы, особенно при неравномерных и ударных нагрузках.

Как правило, вальцы вместе с удерживающими их плитами и прочими частями находятся в неподвижном состоянии, а вокруг них вращается матрица. Достигается это двумя способами: либо вальцы крепятся на двери гранулятора, либо на неподвижном валу, проходящем сквозь вал матрицы. Сырье под вальцы подается либо лопатками, как на рисунке, либо отдельными двумя шнеками небольшого диаметра. Лопатки подхватывают сырье из диффузора, в народе прозванного «шляпой» и направляют струей в центр трека матрицы. При такой компоновке довольно легко получить равномерное распределение сырья по матрице и настроить процесс гранулирования так, что износ матрицы происходит равномерно. Конструкция сложна тем, что при расположении неподвижного вала внутри подвижного приходится тщательно рассчитывать не только крутящий момент полого вала, также называемого план-шайбой, но и изгибающие усилия на случай неравномерного давления на вальцы, особенно при неравномерных и ударных нагрузках.

На рисунке заметна большая толщина вала матрицы между шпонкой и выходом в сторону матрицы, чем к задней части. В колоколообразной части план-шайбы большую часть объема занимает центральный подшипник, который воспринимает на себя все неравномерные ударные нагрузки. Искусство разработки такого узла заключается в подборе правильных толщин деталей и их несущей способности. Слишком жесткие места будут иметь чрезмерный усталостный износ, поэтому некоторые детали умышленно облегчены для большей эластичности при критических нагрузках, чтобы уберечь дорогие и крупные валы от повреждений.

На рисунке заметна большая толщина вала матрицы между шпонкой и выходом в сторону матрицы, чем к задней части. В колоколообразной части план-шайбы большую часть объема занимает центральный подшипник, который воспринимает на себя все неравномерные ударные нагрузки. Искусство разработки такого узла заключается в подборе правильных толщин деталей и их несущей способности. Слишком жесткие места будут иметь чрезмерный усталостный износ, поэтому некоторые детали умышленно облегчены для большей эластичности при критических нагрузках, чтобы уберечь дорогие и крупные валы от повреждений.