Как ранее уже было показано, сырье нагревается до 80-90°С при выдавливании через матрицу со значительными затратами тепла на нагревание. Соответственно, для охлаждения одной тонны пеллет с 85°С до 35°С необходимо забрать 1.5(кДж/кг) х 50 (°С ) х 1000 (кг) / 3600 (сек) = 20кВт тепла. На самом деле снимается тепла больше за счет испарения избыточной влаги. Склеивание частиц происходит при гарантированно достаточном количестве влаги, а значит на выходе из гранулятора влага всегда немного избыточна. Свежеполученные пеллеты отдают избыток влаги в потоке воздуха и набирают прочность по мере остывания. Небольшие трещины часто становятся и вовсе малозаметными после охладителя. Недостаточное охлаждение проявляется в биг-беге превращением верхнего слоя гранул толщиной 10-15см обратно в опилку, что фактически приводит к потере возможности продать продукцию за приемлемую цену.

Для достаточного охлаждения пеллет необходимо через одну тонну продукта пропустить от 1200 до 2000 тысяч кубов воздуха в зависимости от температуры окружающего воздуха и особенностей конструкции охладителя пеллет. Второй важный параметр – время выдержки в потоке охлаждения, которое в зависимости от организации взаимодействия воздуха с продуктом должно составлять не менее 15-20 минут. Более активный обдув с меньшей выдержкой может приводить к появлению мелких трещин на поверхности гранул в следствие термического шока и снижать показатель динамической прочности при лабораторной проверке качества. Все изобретения охладителей вращаются именно вокруг соблюдения вышеуказанных условий. Недостаточное количество воздуха определяется повышенной температурой воздуховодов. Когда температура переваливает отметку в 55°С, происходит конденсация влаги на стенках трубы с постепенным зарастанием комьями пыли вплоть до полного перекрывания прохода воздуха. Такой негативный сценарий ускоряется, если скорость пневмотранспорта заметно ниже оптимального значения для установленного сечения трубы.

Чтобы продуть необходимое количество воздуха, необходимо использовать вентилятор, способный при заданной производительности создавать достаточное разряжение или напор, которое будет равно или больше суммарного сопротивления слоя пеллет, воздуховодов с отводами, циклона и прочих элементов. При грубой оценке воздушного тракта с достаточной для пневмотранспорта скоростью 15-20м/с сопротивление одного отвода 90° принимается 150-200 Па, циклона - около 600 Па, воздуховода длиной в пределах 10-20 метров - около 150-300Па. То есть даже при пустом охладителе и «свободном» прохождении потока с использованием всего лишь трех поворотов трубы суммарная потеря напора может достигать 1500кПа, что уже превышает значения для большинства моделей вентиляторов низкого давления вроде ВР 80-75. Форсирование таких вентиляторов до 2500 Па возможно увеличением диаметра колеса на 10% и установкой в 1,5 раза большего по мощности двигателя, но эксклюзив всегда дороже, а косые лопатки очень быстро зарастают пылью и подшипники повреждаются от нарушения балансировки.

Пылевые вентиляторы ВЦП 7-40 имеют более пологий график зависимости давления от производительности, что отражается в способности поддерживать высокое разряжение в широком диапазоне производительности. Их параметры по разряжению и производительности отыгрываются только скоростью вращения при неизменной конструкции лопастей и корпуса, причем рабочий диапазон в 2.5-3.5кПа изначально предусмотрен конструкцией. Такие характеристики позволяют избежать двух крайностей. Одна крайность – содержание слишком большого количества крошек и пыли в пеллете. Запас по создаваемому разряжению в 30-50% позволяет сохранить требуемый поток воздуха при значительном уменьшении пористости массы, и после просеивания получаются полностью товарные пеллеты. Другая крайность – слишком большой поток воздуха, приводящий к очагам кипящего слоя и перебрасыванию крошек на соседние участки слоя. В результате в охладителе образуются места застоя и отсыревания массы при одновременном подхвате гранулы потоком в систему аспирации. Оба этих явления снижают производительность завода и качество на выходе. То есть пылевой вентилятор при большом сопротивлении способствует уверенной тяге воздуха, а при малом сопротивлении не способен разогнать поток выше допустимого предела.

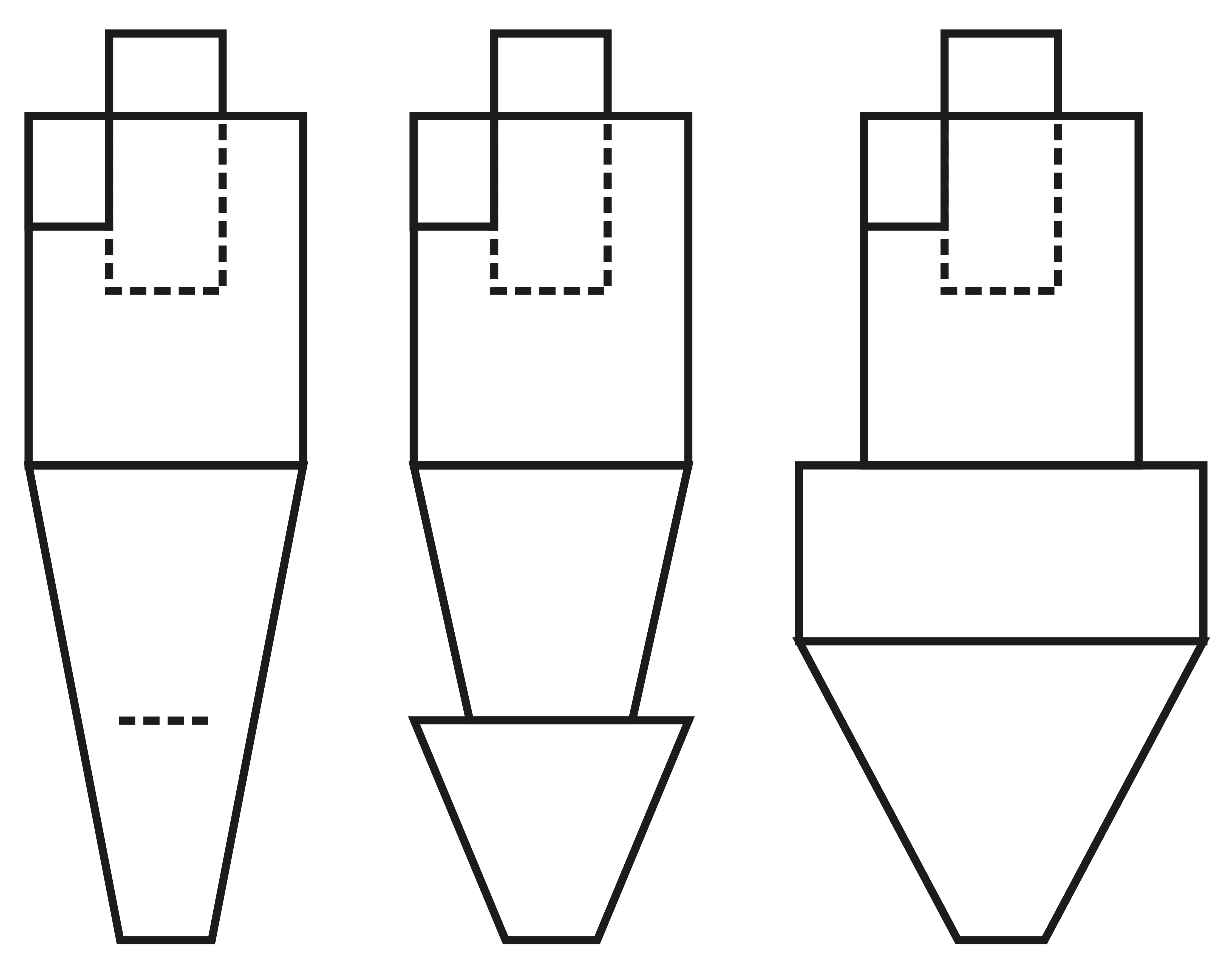

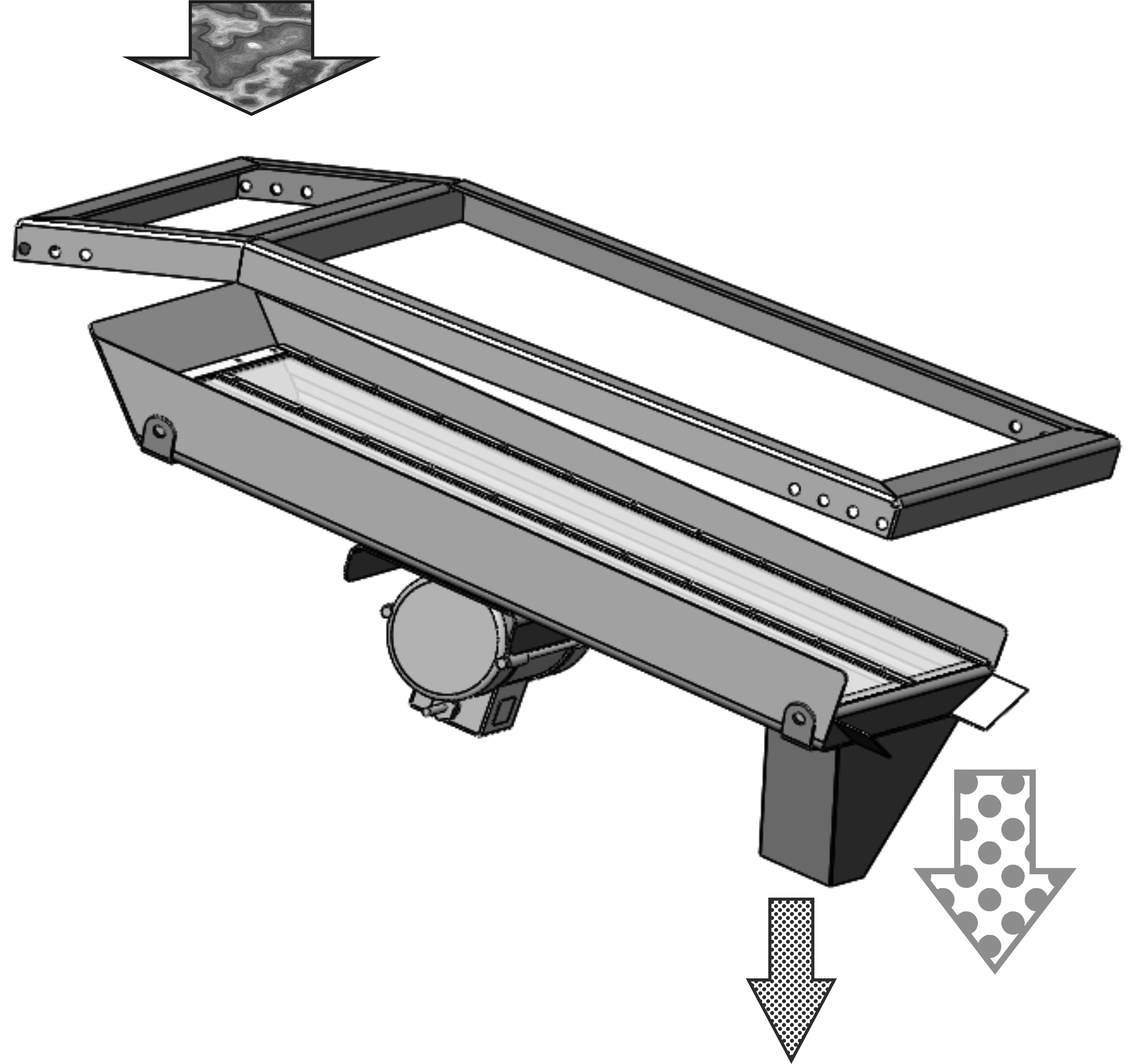

Выдержка в потоке в течение 20 минут определяет рабочий объем охладителя, который должен составлять соответственно не менее 1/3 объема пеллеты, произведенной за 1 час. Так как насыпная плотность качественных древесных гранул составляет 650-680кг/м3, то для таких гранул на каждую 1 тонну в час производительности требуется не менее 0,5м3 рабочего объема охладителя. Причем «рабочим» объемом считается та часть пеллет, через которую непосредственно проходит воздух, а количество продукта в самотеках, воронках, ссыпах и в бункере над зоной охлаждения не учитывается.

Слой древесной пеллеты толщиной 1 метр создает потерю напора воздуха в пределах 0.7-1.5кПа при средней скорости движения воздуха через насыпь около 0.3м/с. Столь большой диапазон объясняется разной длиной гранул, достигая верхнего предела при условной «таблеточке» длиной 5-7мм и нижнего предела - при средней длине пеллеты 30мм. Если для 1 тонны в час предположить охладитель в виде емкости с пористым дном и размерами 1х1 метр, то при слое в половину метра сопротивление гранулы может достигать 750 Па, что в сумме ранее подсчитанным сопротивлением остальной системы 1.5кПа уже приближается к номиналу вентилятора. Поэтому приходится забывать о компактных размерах агрегата и уменьшать слой до 0.2-0.3 метра.

Использовать вентилятор среднего давления и прокачивать воздух через вертикальный столб гранулы высотой в несколько метров теоретически возможно, но это сразу обернется неравномерным охлаждением, выходом в кипящий слой и, что самое неприятное, местным отсыреванием части готовой гранулы. Еще сложнее организовать непрерывную работу охладителя с кипящим слоем, и энергетически это может быть оправдано, например, для пищевой промышленности, где гранулы в 3-5 раз дороже древесных. Но зачем такие сложности, если все собирается просто и дешево из популярных агрегатов?