Состав оборудования в линии гранулирования подбирается исходя из количества и видов сырья, количества смен в работе, условий по снабжению электроэнергией и видам доступного топлива. Максимально быстрая окупаемость обычно достигается при круглосуточной работе, и это связано не только со среднемесячным объемом выпуска продукции, но и со стабильностью параметров работы. При односменной работе, особенно при наличии сушильного комплекса, ежедневный прогрев и остывание очень негативно сказываются на состоянии топки, опорных станциях сушильного барабана, а также на сроке службы крупных подшипников прессующего узла и в других агрегатах, рабочая температура которых сильно отличается от наружного воздуха. Кроме того, полный прогрев сушильного барабана происходит в течение 2-4 часов, и в этот период оператору очень сложно удерживать влажность сырья в заданных пределах, что может приводить к потере качества и производительности. Таким образом, из каждой смены фактически выпадают первые два и один последний час работы, при которых все приводы потребляют электричество и идет почасовая оплата персонала, а продукция почти не производится.

В разделе по первичным расчетам уже были описаны подходы к расчету объемов сырья и продукции, а также влияние на общую картину как недостатка сырья, так и опасности накопления опилки или стружки на территории предприятия. Проведя эти подсчеты можно переходить непосредственно к компоновке оборудования.

| Наименование участка | Виды сырья по фракции и влажности | |||||

|---|---|---|---|---|---|---|

| Опил сухой | Щепа сухая | Поддоны | Опил влажный | Щепа влажная | Горбыль | |

| Первичное измельчение | • | • | ||||

| Вторичное измельчение | • | • | • | • | ||

| Сушильный комплекс | • | • | • | |||

| Гранулирование | • | • | • | • | • | • |

По таблице видно, что чем более крупное и влажное сырье, тем больше технологических участков и, соответственно, больше капитальных затрат на единицу производительности. Например, при переработке горбыля необходимо сооружать полноценный комплекс с кучей оборудования, который вряд ли окупится при небольшой производительности. Ложку меда в эту бочку дегтя добавляет тот факт, что увеличение производительности оборудования в 2 раза приводит к увеличению цены лишь в полтора раза. Другими словами, чем больше производительность, тем выгоднее становится более глубокая и многостадийная переработка. Такое же соотношение наблюдается между ценами на расходники и производительностью, по крайней мере, это касается матриц, обечаек и подшипников.

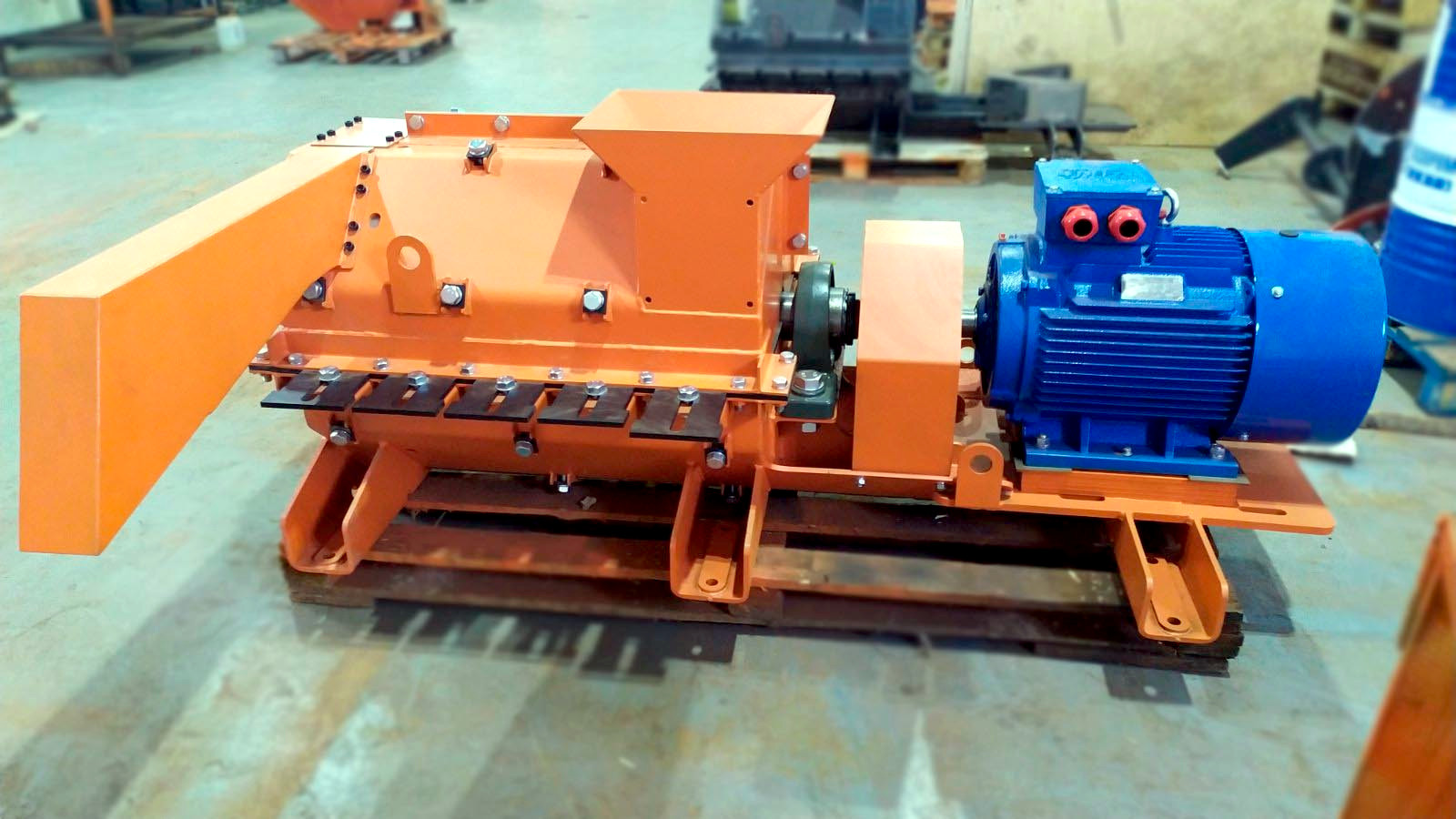

Если закономерность не соблюдается для каких-то участков, следует внимательно присмотреться к ценам отдельных агрегатов, выполняющих одну и ту же функцию и отличающихся по производительности. Как завышенная, так и заниженная цена обычно является плохим знаком. Заниженная цена может означать, что на тот же агрегат просто поставили вдвое мощнее привод, но остальная конструкция не предназначена для такой нагрузки. В таком случае нормальную производительность агрегат покажет только при первых днях работы для подписания акта ввода в эксплуатацию. Дальнейшие регулярные ремонты могут вынудить снижение его производительности, а значит и всего завода. На примере гранулятора это частое явление, когда при одинаковом размере матрицы и мощности двигателя цена может отличаться в 2-3 раза. Вся соль в том, что именно находится между двигателем и матрицей и на какой крутящий момент рассчитано. Относительно надежные грануляторы при одинаковой матрице и двигателе могут отличаться по цене примерно на 20%, если один построен на базе редуктора, а другой – на ременной передаче. Если цена сильно ниже рынка при одинаковой матрице и мощности, то велика вероятность неправильной компоновки: либо слабый и ломучий редуктор, либо работающая на пределе ременная передача, приводящая к авариной остановке при каждом случайном снижении влажности древесины. Ремни на близкой к номинальной нагрузке работают вполне сносно для комбикормовой темы, и там же применяются относительно легкие редукторы. Попытка «переобуть» с комбикорма на биотопливо фатальна для грануляторов и дробилок, зато позволяет недобросовестным продавцам получать сверхприбыли и демпинговать нормальных производителей.

Относительно нормальным можно считать удорожание гранулятора на 50-70% за счет замены редуктора на прямой привод от тихоходного двигателя, что в общей картине стоимости комплекса не сильно повышает ценник, но дает явное преимущество в надежности и стабильности работы всего завода. А вот если принципиально грануляторы с одинаковым типом привода и построены по одним и тем же расчетам, но происходит удорожание непропорционально сильнее увеличения производительности, то следует рассмотреть установку большего числа машин вместо одного гиганта. Дело в том, что слишком большие машины являются относительно эксклюзивными по возможности изготовления деталей. Сама металлообработка с определенного размера начинает дорожать непропорционально. Да и использование 2-3 однотипных машин, управляемых одним человеком с общего пульта является гораздо более гибким решением в условиях меняющего темпа подачи сырья и его качества. В таких производствах гораздо легче наладить безостановочную работу, так как остановка на предупредительно-профилактические работы одного станка оставляет возможность все же продолжать выпускать продукцию со сниженными темпами.