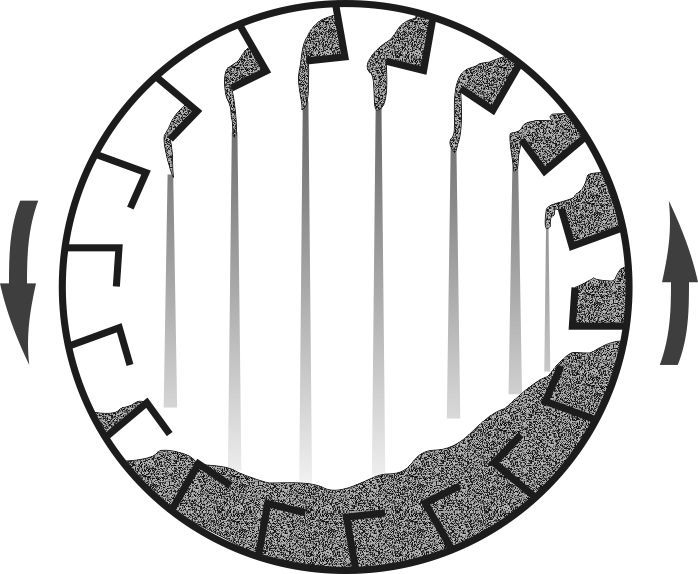

Хотя процесс пиролиза биомассы чаще относят к теме топочных устройств или к сторонним химическим производствам, у него есть общая черта с процессом сушки – нагревом из твердого сырья удаляются продукты распада в виде пара и различных горючих газов. Простым примером служит двух стадийная обработка сырья на сушильных барабанах, когда в первом производят сушку до 3-5% в большом потоке теплового агента, а затем сырье поступает во второй сушильный барабан, где поток теплового агента в 3-5 раз меньше, но его температура значительно выше. Сырье быстро разогревается с 70°С до 160-200°С, а дальше пиролиз становится экзотермическим и в достаточно утепленном барабане процесс происходит сам по себе. Понятно, что при малом потоке над сырьем конструкция барабана больше похожа на вывернутый наизнанку шнек, когда спирально расположенные полки способствуют продвижению сырья наружу. Образующийся от пиролиза газ частично направляется в отдельный теплогенератор, чтобы создавать первичный нагрев, а остальная часть идет либо в теплогенератор первой сушилки, либо просто сжигается в отдельно обустроенном для этого факельном утилизаторе.

Пиролиз древесины протекает обычно со скоростью 1мм в минуту при условии активного нагрева поверхности пламенем, то есть для куска доски толщиной 50мм требуется примерно полчаса для полного превращения в уголь, когда фронт процесса дойдет до середины с обоих сторон. Для сушильного барабана такой способ неприемлем, поэтому тепловой агент обычно с температурой не выше 800°С, а пиролиз происходит заметно медленнее с учетом затрат времени на предварительный нагрев. Кроме того, с уменьшением размера частиц сильно снижается теплопроводность сырья, поэтому измельчение щепы до состояния опила в целях пиролиза не целесообразно, так как время обработки изменяется не слишком сильно и скорее зависит от конфигурации насадок и активности перемешивания. Наоборот, для стабильного процесса пиролиза обычно опилку предварительно гранулируют получением пеллеты диаметром 14-20мм. Уплотнение древесного сырья увеличивает теплопроводность, ускоряя процесс прогрева и пиролиза. В общем случае на пиролиз сыпучего сырья тратится от 10 до 30 минут, а продукт теряет массу примерно в три раза.

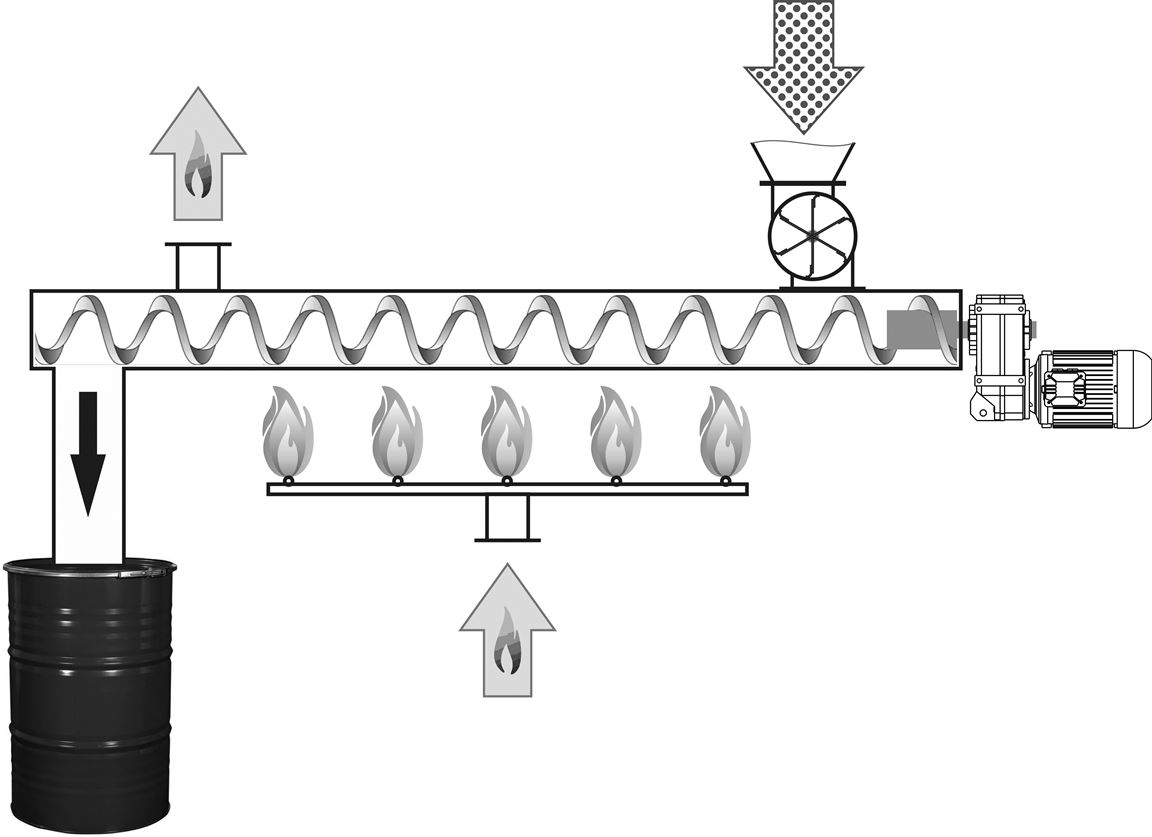

Эксплуатация барабана при рабочих температурах 800-900°С приводит к быстрой деградации материалов, усталостным трещинам и прогоранию. Более целесообразно для пиролиза использовать подогреваемый шнековый транспортер. Сам шнек применяется спиральный, что практически исключает налипание сырья, а корпус в виде трубы и спираль являются дешевыми расходниками.

Эксплуатация барабана при рабочих температурах 800-900°С приводит к быстрой деградации материалов, усталостным трещинам и прогоранию. Более целесообразно для пиролиза использовать подогреваемый шнековый транспортер. Сам шнек применяется спиральный, что практически исключает налипание сырья, а корпус в виде трубы и спираль являются дешевыми расходниками.

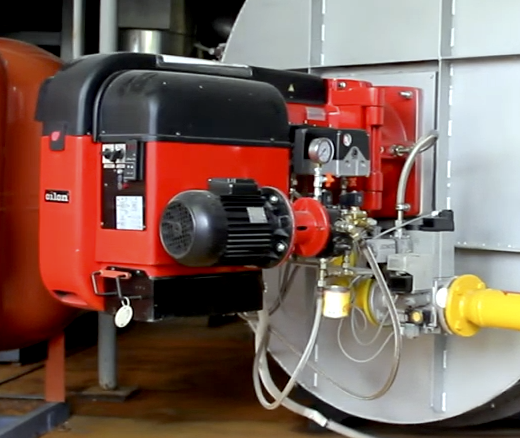

Опил или щепа подаются в шнек через шлюзовой затвор для минимизации попадания кислорода в зону нагрева. По мере продвижения спираль способствует перемешиванию сырья и активному нагреву от стенок транспортера. Для запуска процесса обычно используют горелки на сжиженном газе или жидком топливе. Когда пиролиз переходит в активную фазу, выделяющиеся газы отводят через верхний патрубок и подают в нижнюю рампу, на которой расположен ряд горелок. После выхода на рабочий режим и полного прогрева установки пиролизных газов становится в избытке для подогрева и дополнительные источник топлива отключают.

На выходе из пиролизера иногда устанавливают так называемую зону активации, где уголь обрабатывают паром и получают активированный уголь с высокой пористостью. Если же целью является получение угольного топлива, то ставят еще один достаточно длинный шнековый транспортер, в котором угольная крошка остывает. Разгрузка должна происходить в герметично присоединенную тару или бункер, так как даже не активированный уголь обладает настолько большой площадью поверхности, что на открытом воздухе самовоспламеняется в течение 10-30 секунд. Гораздо безопаснее в такой остуженный продукт сразу подмешивать крахмал или патоку в количестве 10-15% от массы и превращать в пеллеты на кольцевом грануляторе либо пустить на валковый брикетер. Для гранулирования сначала смешивают со связующим в сухом виде для более равномерного распределения, а уже готовую смесь увлажняют форсунками также, как опил. Расход воды составляет 100-150 литров на тонну готового продукта. Пеллета из угольной крошки также нуждается в охладителе. Активное обдувание пеллеты обычно не приводит к самовоспламенению, так как связующее закрывает поры, а прессование увеличивает плотность 5-7 раз и пор остается слишком мало для самовозгорания. При случайном прекращении подачи крахмала резко возрастает нагрузка на гранулятор, и такое не может остаться без внимания оператора, так что вероятность попадания небольшого количества самовоспламеняющегося продукта в охладитель все же сохраняется. Поэтому на участке гранулирования должен быть предусмотрен аварийный сброс продукта из каждого агрегата в единый отводящий транспортер, снабженный подачей воды для тушения тлеющей крошки или пеллеты.

Самый безопасный способ деактивации угля – стабилизация, заключающаяся в непрерывной подаче небольших порций воздуха с одновременным активным перемешиванием и отводом тепла через корпус смесителя или охлаждаемого снаружи шнекового транспортера. При строгом контроле подаваемых порций воздуха, его распределении через рампу и ряд форсунок, расположенных вдоль смесителя, получается безопасный продукт, который можно транспортировать в обычной герметичной таре. Более трудоемкий вариант стабилизации – упаковка в ведра или бочки с крышками на застежках, которые не обеспечивают полной герметичности. Постепенное впитывание кислорода сначала уменьшает объем газов внутри емкости, а от нагрева объем наоборот увеличивается с выходом части газов наружу, затем снова остывая всасывает свежую порцию воздуха. Такое циклическое дыхание в течение 2-3 недель приводит к полной стабилизации угля и дает представление о необходимых безопасных количествах воздуха для расчета смесителя непрерывного действия.

Для производительности 500кг/час пиролизная установка представляет собой два шнековых транспортера диаметром около 600мм и длиной 10-12 метров, расположенные рядом в горизонтальной плоскости. Она вполне способна поместиться в 40-футовый контейнер и использоваться автономно в непосредственной близости от свалки древесных отходов. Для увеличения производительности целесообразнее просто увеличивать количество шнековых транспортеров, так как увеличение диаметра повлечет снижение эффективности или время выдержки окажется недостаточным. Применять более тонкие трубы и спирали также не целесообразно, так как это приведет к заметно большей металлоемкости и себестоимости изготовления, а также к сложности эксплуатации и обслуживания.

При брикетировании на валковом прессе в целях снижения себестоимости добавляют 10-30% минерального связующего, такого как цемент, глина или гипс. В отличие от гранулирования при формировании брикетов не происходит значительного нагрева, поэтому продукция требует сушки для приобретения достаточной прочности. Для этого удобно использовать обычный охладитель для пеллет, только вместо высасывания воздуха в охладитель подают под напором предварительно подогретый до 60-80°С воздух. Уголь обладает сильными абразивными свойствами, поэтому лучше выбор сделать в сторону жалюзийного охладителя, так как у противоточного могут быть проблемы с устройством разгрузки. Жалюзийный охладитель помещают в кожух, в который воздух заходит через тепловую пушку или калорифер, а выкачивается обычным способом для агрегата. В охладителе следует предусмотреть нижнее выходное окно не менее чем 400х400мм во избежание застревания брикетов, размер которых достигает 70мм.

Для сушки угольных брикетов также используют цепные транспортеры с вставками из гнутого перфорированного листа, закрывая снаружи кожухом и пуская навстречу воздух обычным лопастным вентилятором. Такие решения бывают оправданы при наличии транспортера и дешевой его переделке, когда объемы производства исчисляются несколькими сотнями килограмм в смену. Для производительности 500кг в час каскад из таких транспортеров уже образует конвейерную сушилку, которая в разы дороже охладителя пеллет, сложнее в обслуживании и занимает в разы больше производственной площади.