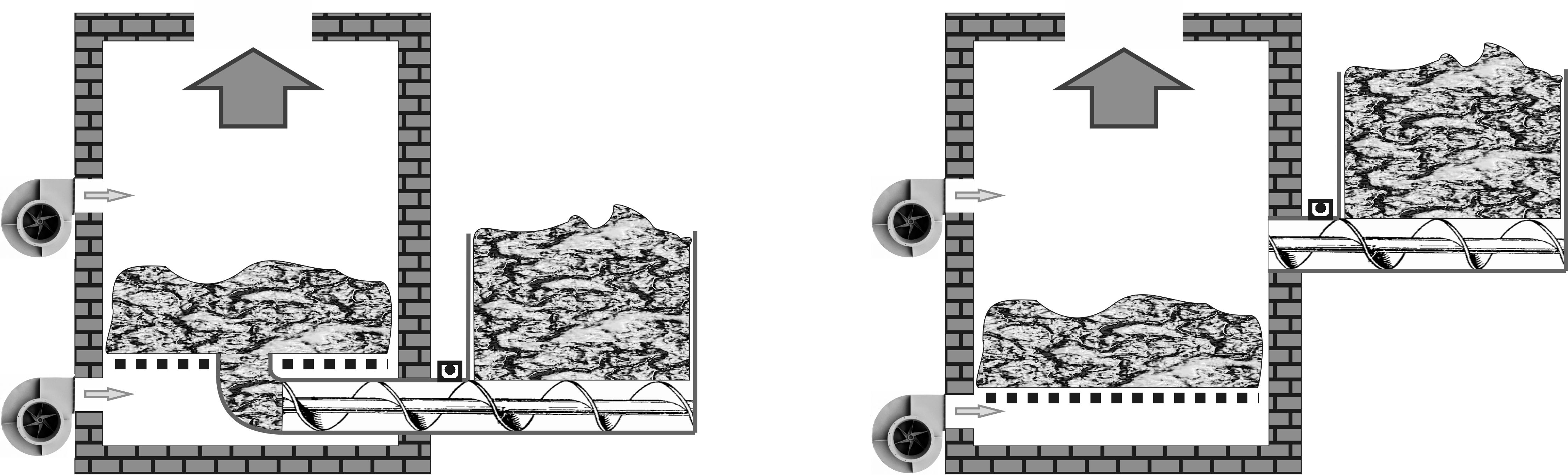

В пиролизном теплогенераторе сжигание происходит в довольно толстом слое щепы, которая подается шнеком прямо через стенку или снизу между колосниковыми решетками.

Активное тление происходит над поверхностью колосников, между которых подается воздух. Продукты пиролиза в виде угарного газа, паров различных органических веществ и воды поднимаются в остальной слой щепы, где временно конденсируются и задерживаются тяжелые фракции, а легкие выходят на поверхность и сгорают в подаваемом вторичном воздухе. Пламя над поверхностью топлива хоть и производит активное излучение тепла, но сырая щепка обычно не успевает сильно разгореться и накрывается свежими слоями топлива.

Активное тление происходит над поверхностью колосников, между которых подается воздух. Продукты пиролиза в виде угарного газа, паров различных органических веществ и воды поднимаются в остальной слой щепы, где временно конденсируются и задерживаются тяжелые фракции, а легкие выходят на поверхность и сгорают в подаваемом вторичном воздухе. Пламя над поверхностью топлива хоть и производит активное излучение тепла, но сырая щепка обычно не успевает сильно разгореться и накрывается свежими слоями топлива.

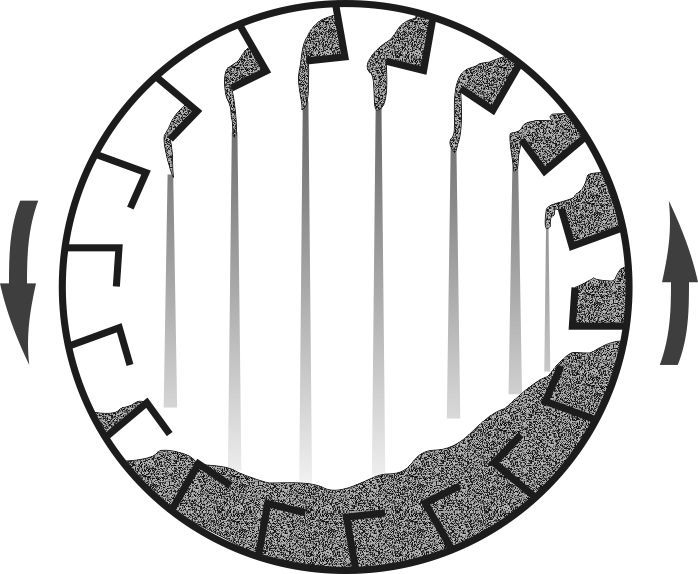

Для такого сжигания достаточно двух мест подачи воздуха: под колосники для регулирования интенсивности пиролиза и в саму топку над щепой для сжигания газов. Так как топка обычно имеет форму вертикального цилиндра, то верхний вентилятор подает воздух тангенциально, что способствует активному перемешиванию и сжиганию газов при достаточном количестве кислорода. Кроме того, вращающийся вихрь способствует отбрасыванию крупных огарков к стенке и их задержанию в топке, поэтому пиролизные теплогенераторы часто эксплуатируют без системы искрогашения. Иногда агрегат разделяют на два отдельных блока – в одном генерируют пиролизный газ, а в другом его сжигают. Такая установка получается гораздо меньшей высоты и удобнее в монтаже, но сам факт передачи опасных для здоровья газов между двумя крупными частями оборудования может напугать покупателя. С другой стороны, любой теплогенератор при использовании биомассы в качестве топлива может выделять огромное количество угарного газа, вероятность попадания которого в цех к персоналу тоже не исключается при ошибке оператора.

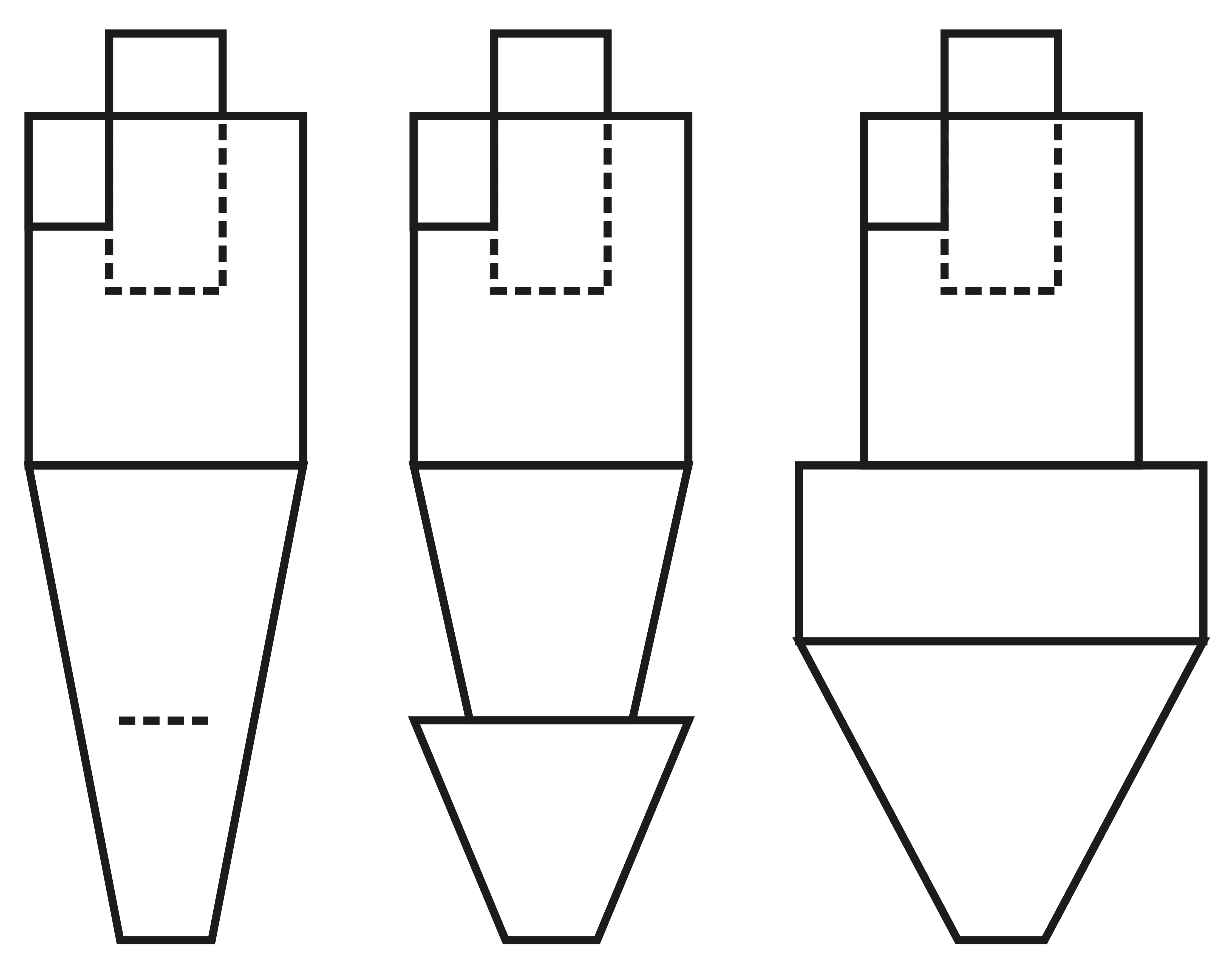

Также часто нижняя часть пиролизных теплогенераторов выполняется в виде перевернутого усеченного конуса. Эта конструкция аналогична газогенераторным установкам для автомобилей, которые в середине 20 века потребляли древесину в качестве топлива. В верхней части конуса подается воздух и движется в зоне тления вдоль внутренней поверхности. Нижняя часть усеченного конуса выполнена в виде решетки, на которую постепенно сползает полностью переугленное топливо. Таким образом, образовавшиеся в начале тяжелые фракции пиролиза в конце пути проходят через раскаленные угли с небольшим избытком кислорода и распадаются до мелких молекул так называемого генераторного газа, состоящего преимущественно из угарного газа и водорода. Под конусом подается дополнительный воздух и происходит обычное сгорание газов. Эта конструкция сложнее и дороже, но подача небольшого количества воздуха над массой сырья плавно заходит в толщу и как бы обеспечивает улавливание газов, не допуская их скопления и снижая взрывоопасность. Улучшенный по составу пиролизный газ сжигается эффективнее и образует меньше загрязнений на трубах и дымоходах.

Нижняя подача чревата застопориванием щепы в повороте корпуса и сложностью обслуживания, зато шнек защищен от высоких температур и активно охлаждается свежими порциями измельченной древесины. Подача над колосниками практически всегда сопровождается возгоранием прямо в шнеке и необходимостью регулярной подачи воды в него между питающим бункером и стенкой топки. Эта вершина айсберга, которая таит в себе гораздо более серьезную опасность. Обычно на корпусе шнека установлен датчик температуры, который включает электроклапан водопровода. При остановленном теплогенераторе важно оставлять электропитание системы, иначе тление доходит до топливного бункера и начинается пожар. Во время нормальной работы смачивание происходит неравномерно, и избыток воды иногда стекает из шнека на раскаленные стенки и колосники, что приводит к их термическому шоку и повреждению. В условиях сильных морозов добавляется забот по бесперебойной подаче воды и по борьбе с примерзанием шнека.

Основным недостатком пиролизного теплогенератора является необходимость держать довольно толстый слой или кучу щепы в топке для устойчивой работы, поэтому при аварийной остановке выделяется большое количество газов без активного продувания. Это приводит к погасанию пламени и накоплению взрывоопасной смеси газов. Если предусмотрена растопочная труба достаточно большого диаметра и шибер, отсекающий полость теплогенератора от сушилки, то дым выходит через эту трубу и газы уносятся ветром. В противном случае пиролизные газы заполняют сушильный барабан, воздуховоды, циклоны и в момент догорания топлива может произойти объемный взрыв с разрушением здания и жертвами среди персонала. Слой топлива подбирается индивидуально под его влажность и теплотворность, контролируется фотодатчиками. При неправильной автоматике или при ошибке оператора, когда для увеличения мощности просто увеличивается подача топлива, возможна ситуация с переполнением топки. В таком случае сначала из-за нехватки кислорода огромная масса почти затухает, а после начинается активное тление с выделением в разы большего числа горючих газов, чем была рассчитана система, и весь тракт сушки превращается огнедышащего дракона.

Второй недостаток – необходимость регулярной остановки для прочистки. Даже колосники с относительно большим расстоянием между прутьев обычно забиваются золой за 4-5 суток работы, и очистка под ними уже недостаточна для полноценной работы. Поэтому приходится полностью останавливать производственную линию, остужать топку и вычищать из нее все накопления.

Преимущество такого теплогенератора в дешевизне и всеядности с возможностью работы в автоматическом режиме. Простая конструкция топки довольно устойчива к многократным запускам и охлаждению. Шамотная кладка любого теплогенератора связывается тонким слоем мертеля – специального раствора глины. Температура в 400°С является критической, при которой мертель теряет прочность и тепловое расширение придает некоторую подвижность кирпичам, поэтому каждый переход через эту температуру понемногу нарушает целостность кладки. Со временем просадка кирпичей приводит к их раскалыванию, частичному выпадению и, в конечном счете, к необходимости ее полного обновления. В связи с такими особенностями в нормативной документации обычно прописан не только срок эксплуатации, но и количество запусков в пределах 100. То есть даже при идеальном обращении с таким теплогенератором при еженедельной остановке кладка прослужит максимум два года до капитального ремонта.

Непопулярный, но весьма эффективный способ монтажа шамотного кирпича – кладка без раствора. Если кирпич достаточно стабильный по геометрическим размерам, то возможна плотная укладка без склеивания между собой, причем даже при наличии арок и сводов такая укладка ведет себя довольно стабильно, если снаружи ее ограничивает корпус или стяжка стальными полосами. Герметичность обеспечивается стальным корпусом, внутри которого монтируются кирпичи, поэтому внезапного выдувания искр и пламени из щелей не происходит даже при внезапной потере разряжения внутри топки.