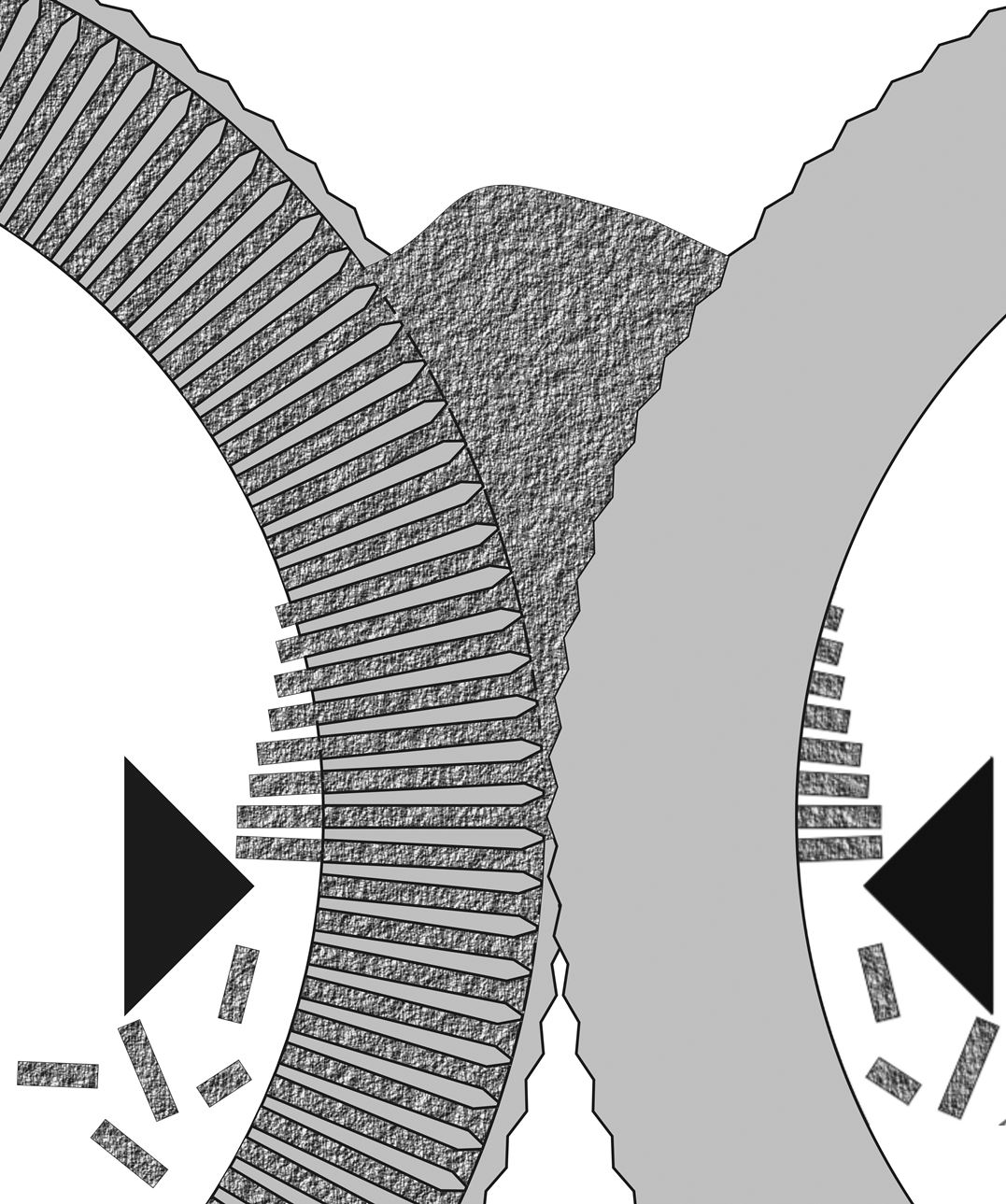

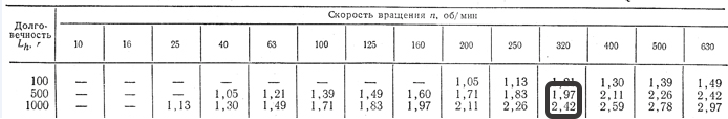

Наибольшие изменения в структуре сырья происходят на поверхности трека матрицы. Периодическое прокатывание зубчатой поверхностью обечайки заталкивает в слой все больше частиц, уплотняя и нагревая их. Свежие и пока еще более твердые порции ложатся на размягченный подогретый ковер, который под давлением разрезается краями фильер, называемыми зенковкой отверстий, и вдавливается в отверстия матрицы. Таким образом, обечайка взаимодействует в основном со свежим сырьем, а матрица соприкасается с уже готовой к формированию массой. Этим объясняется удельно больший износ обечаек в сравнении с матрицей, хотя их твердость 62-64HRC заметно выше твердости матрицы 52-56HRC. Предел текучести большинства видов древесины при комнатной температуре с приложением силы вдоль волокон составляет около 40 Мпа (400кг/см2) и расчет нагрузки на механизмы гранулятора следует делать, опираясь именно на эту цифру. Частицы могут располагаться в пространстве как угодно, но в грануле они должны быть практически все деформированы и уплотнены. Ширина пятна сырья, через которое происходит взаимодействие с максимальной нагрузкой, определяется диаметром матрицы и роллеров. Самый простой способ измерения – остановить гранулятор во время номинальной работы и вычистить прессующий узел. На матрице останутся пятна из зажатого и запекшегося сырья. Для матрицы с внутренним диаметром 480мм зона сжатия с максимальной нагрузкой обычно составляет 30-50мм. Значит, нагрузка на каждый роллер при ширине трека 78мм составит 9-15 тонн. При требуемой долговечности не менее 1000 часов нужен запас в 2.5-3 раза больше, чем значение номинальной нагрузки на подшипник роллера. Причем в расчет берется именно один подшипник, так как неоднородность сырья и характер поведения напрессовываемого слоя дает хаотичные ударные нагрузки с постоянно меняющимся направлением. Например, дальняя часть трека будет недополучать сырье, оно будет перегреваться, пересушиваться и забирать на себя большую часть нагрузки как раз напротив одного из подшипников. Для описанных условий можно сравнить теоретический срок жизни подшипников 7614 и 7616, применяемых в грануляторах ОГМ-1.5 и ГРАЧ-480 соответственно. В этих грануляторах полностью идентичные матрицы, а диаметр роликов 190 и 230мм соответственно. Номинал подшипников в роллерах по нагрузке отличается примерно на 30-35%, но по таблице долговечности разница в сроке службы получается 500 и 1000 часов соответственно, то есть отличие уже в 2 раза. Этим объясняется стремление разработчиков в применении максимально большого диаметра роллеров, занимающих все пространство внутри матрицы. Кроме того, дополнительный запас по нагрузке позволяет спокойно переживать кратковременные перегрузки без получения задиров и сколов на телах качения подшипников.

Чтобы не менять кардинально конструкцию гранулятора и иметь возможность перерабатывать различное по твердости сырье, применяют матрицы с различной шириной трека. Так для ГРАЧ-480 условно «комбикормовые» матрицы имеют ширину трека 120мм, а «деревяшечные» 78мм, при всех прочих геометрических размерах практически идентичных. В принципе на любом грануляторе возможно пеллетировать любое сырье меняя лишь ширину трека для обеспечения приемлемого срока службы подшипников. Следует учитывать, что уменьшение ширины трека снижает производительность и заметно увеличивает долю затрат в себестоимости обечаек и матрицы, являющихся расходниками.

Чтобы не менять кардинально конструкцию гранулятора и иметь возможность перерабатывать различное по твердости сырье, применяют матрицы с различной шириной трека. Так для ГРАЧ-480 условно «комбикормовые» матрицы имеют ширину трека 120мм, а «деревяшечные» 78мм, при всех прочих геометрических размерах практически идентичных. В принципе на любом грануляторе возможно пеллетировать любое сырье меняя лишь ширину трека для обеспечения приемлемого срока службы подшипников. Следует учитывать, что уменьшение ширины трека снижает производительность и заметно увеличивает долю затрат в себестоимости обечаек и матрицы, являющихся расходниками.

Удивительно, что измеренное давление сырья на стенку фильеры составляет всего 5-7% от прилагаемого давления при заталкивании его в отверстие. Соотношение силы трения о стенки к усилию продавливания определяется внутренней площадью рабочей части фильеры, которая в 15-25 раз больше, чем сечение фильеры. Таким образом, определяющим в силе уплотнения сырья является его установившийся коэффициент трения о сталь матрицы. Этот коэффициент имеет нелинейные зависимости и ведет себя совершенно по-разному в зависимости от температуры, влажности и абразивности сырья. Наибольшее сопротивление фильеры имеют при влажности сырья 10% при рабочей температуре 70-90°С. Кратковременное приближение к 5% или к 15% приводит к снижению нагрузки. Если же матрица еще холодная или была охлаждена до 20-30°С кратковременной подачей избытка воды, то подача опила влажностью 5% увеличивает нагрузку на 30-50%. Это практически всегда приводит к застопориванию сырья и аварийной остановке. Указанные величины влажности относятся именно к сырью, уже находящемуся в фильере, а не к подаваемому в прессующий узел, и указаны для понимания процесса. Самой частой ошибкой неопытного оператора является беспорядочная импульсная подача воды, приводящая к аварийной остановке именно в момент подачи пересушенного сырья в охлажденную матрицу.