Шнековые или винтовые транспортеры – один из простейших агрегатов для перемещения сырья при доступной цене и относительно небольших затратах электроэнергии. Хотя трущихся между собой поверхностей и о перемещаемый материал в разы больше, удельная нагрузка на эти площади довольно низкая. Кроме того, после нескольких дней работы на сухом материале обычно рабочие поверхности шлифуются до зеркального состояния, и нагрузка уменьшается в несколько раз.

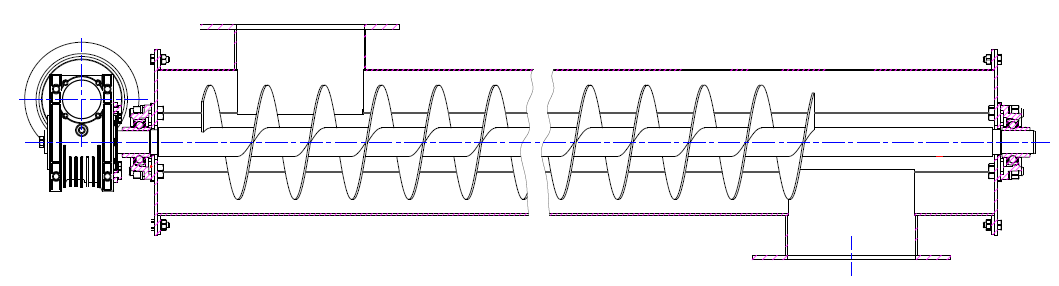

Способов рассчитать шнековый транспортер по нагрузке на скручивание, производительность, шаг пера и его диаметры великое множество. Хорошая новость в том, что уже давно получили распространение готовые витые спирали, которые при подстройке под массового потребителя имеют усредненные параметры для перемещения от тяжелого и абразивного песка до мягких пищевых отходов. Обычно у таких спиралей шаг равен наружному диаметру, а внутренний диаметр соответствует популярным размерам водопроводной трубы и составляет примерно 1/3 от внешнего диаметра витков. Для создания неприхотливого устройства остается подобрать трубу нужного размера в качестве корпуса транспортера и привод с правильными оборотами. Такое решение отлично работает как для сухого опила, так и для сырой щепы. Толщина цельновитых спиралей неоднородна и плавно переходит от 4мм у внутреннего края до 2-2,5мм у внешнего края, имея практически идеальную геометрию в сравнении со сварными сегментами.

Способов рассчитать шнековый транспортер по нагрузке на скручивание, производительность, шаг пера и его диаметры великое множество. Хорошая новость в том, что уже давно получили распространение готовые витые спирали, которые при подстройке под массового потребителя имеют усредненные параметры для перемещения от тяжелого и абразивного песка до мягких пищевых отходов. Обычно у таких спиралей шаг равен наружному диаметру, а внутренний диаметр соответствует популярным размерам водопроводной трубы и составляет примерно 1/3 от внешнего диаметра витков. Для создания неприхотливого устройства остается подобрать трубу нужного размера в качестве корпуса транспортера и привод с правильными оборотами. Такое решение отлично работает как для сухого опила, так и для сырой щепы. Толщина цельновитых спиралей неоднородна и плавно переходит от 4мм у внутреннего края до 2-2,5мм у внешнего края, имея практически идеальную геометрию в сравнении со сварными сегментами.

Навивка шнека обычно делается не до торца корпуса, а лишь немного выступающей в выгрузное окно. Последние 20-50мм спирали отгибают с образование лопатки, либо приваривают отдельную пластину, чтобы уплотненное до состояния «колбасы» сырье разбивалось на комья, а не упиралось в торцевую крышку. Это особенно полезно при использовании шнека в качестве дозатора для равномерной подачи сырья. Если соотношение длины и диаметра транспортера больше 10, то навивку у приемного окна желательно делать с меньшим в 1,5 раза шагом. Это поможет ограничить наполненность шнека до 70% и уменьшить вероятность застопоривания вращения комками сырья.

Важный момент! Так как спираль на себе способна нести гораздо больший крутящий момент, чем труба вваренная в нее, то при неполной навивке следует вытачивать гораздо более длинную цапфу. Её конец должен уходить не менее чем на 200мм глубже крайнего витка и привариваться электрозаклепками через отверстия в трубе между витками. В противном случае «лысый» и пустой участок трубы будет слабым местом и с большой вероятностью будет разорван при длине шнека больше 20 диаметров пера.

Учитывая, что в биотопливных технологиях сырье относительно легкое и рыхлое, шнековые транспортеры обычно не нуждаются в слишком мощных подшипниковых опорах при длине транспортера до 6-8 метров. Например, корпусный подшипник F-206 способен нести радиальную нагрузку в 12кН, эквивалентную весу 1.2 тонны, а осевая нагрузка по инженерному опыту у таких подшипников запросто составляет 15-20% от радиальной. Таким образом, всего один такой подшипник нормально удерживает шнек массой 40-60кг с приводом 20кг и 20-30кг сырья, единовременно находящегося внутри транспортера даже при вертикальной установке. Также подобный корпусный подшипник приспособлен к перекосам и прощает прогиб шнека под своим весом без последствий для его работоспособности. Установка сложного подшипникового узла, содержащего несколько подшипников, в том числе и упорный, требует гораздо более жесткого вала, нетривиального расчета зазоров на допустимые перекосы и, в конечном счете, дает больший срок службы лишь за счет большей суммарной площади поверхностей трения и запаса смазки. С тем же успехом можно применить просто в 1,5-2 раза больший корпусный самоустанавливающийся подшипник, прикупив к нему простейшую автоматическую станцию смазки.

Гораздо важнее для срока службы подшипника его защищенность от сырья, которое неизбежно выдавливается через любые уплотнения. Самый простой способ – оставить минимальный зазор между торцевой крышкой и валом шнека, а подшипник отнести на специальной опоре, чтобы была возможность ссыпания небольшого количества сырья мимо него. Минимальный зазор возможно обеспечить пластиковой подкладкой, в которой отверстие выполнено чуть меньшим диаметром, чем вал для плотного натягивания на шейку цапфы.

Гораздо важнее для срока службы подшипника его защищенность от сырья, которое неизбежно выдавливается через любые уплотнения. Самый простой способ – оставить минимальный зазор между торцевой крышкой и валом шнека, а подшипник отнести на специальной опоре, чтобы была возможность ссыпания небольшого количества сырья мимо него. Минимальный зазор возможно обеспечить пластиковой подкладкой, в которой отверстие выполнено чуть меньшим диаметром, чем вал для плотного натягивания на шейку цапфы.

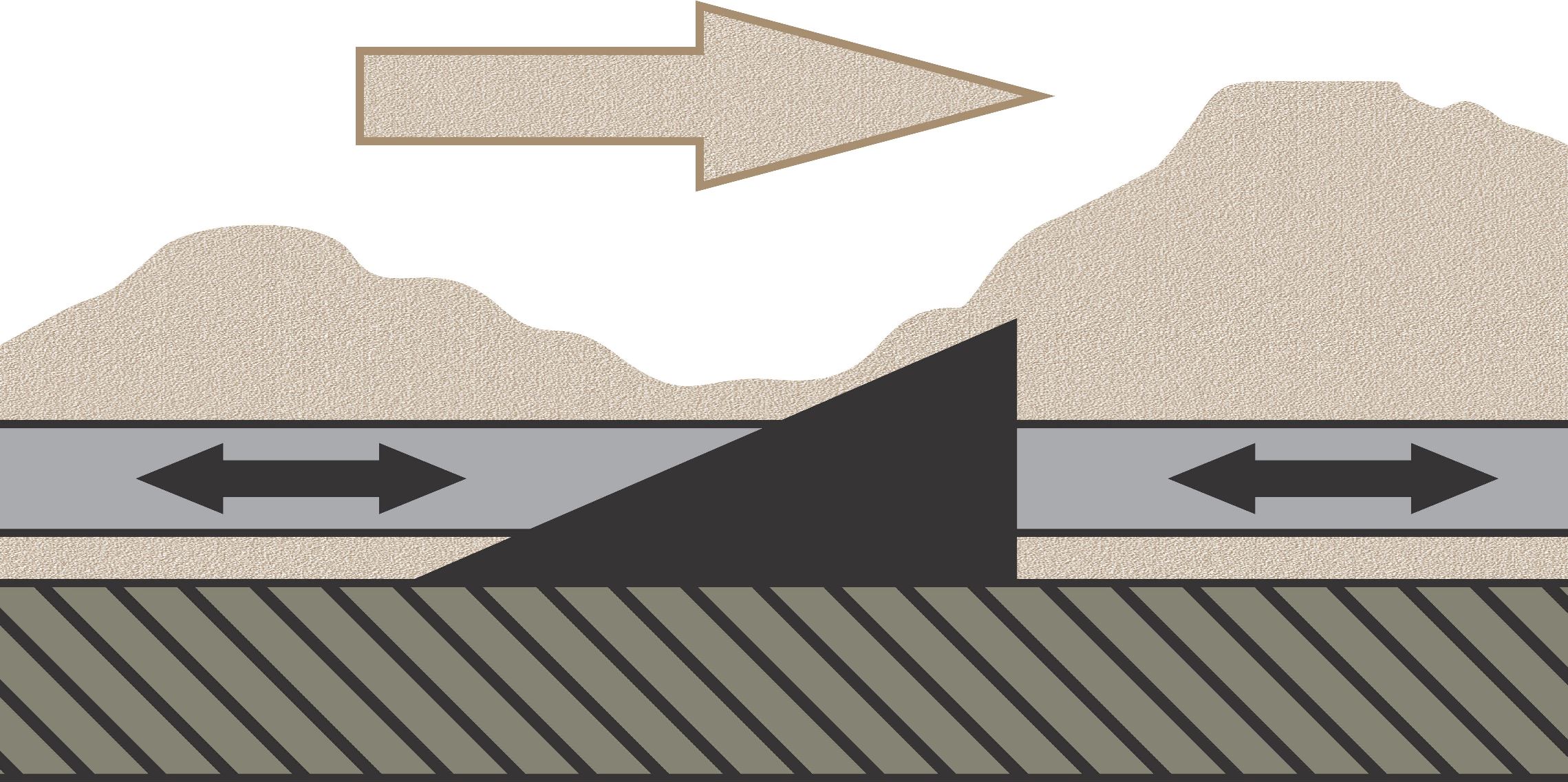

Шнековые транспортеры могут работать под любым углом, и даже вертикально при условии, что зазор между навитым «пером» и корпусом не позволяет свободно ссыпаться сырью обратно. Обычно зазор выбирается такой, чтобы не происходило взаимодействия между шнеком и корпусом через частицы сырья, то есть в 1.5-2 раза больше, чем наибольшая фракция. При слишком большом зазоре и небольшом углу наклона проблема скорее не с транспортировкой сырья, а со сводообразованием на входе, когда выросшие у стенок комки превращаются в заслон и не пропускают сырье к пустующему вращающемуся перу. При вертикальном расположении, как это делается в некоторых типах кормосмесителей, зазор делают минимальный для получения максимальной производительности. Также для вертикальных шнеков обычно используют более высокие обороты, чтобы исключить залегание продукта на витках. В наклонных транспортерах предпочитают увеличивать зазор для компенсации провисания шнека под собственным весом, чтобы исключить соприкосновение с корпусом. Для любых абразивных видов сырья крайне не рекомендуется использование промежуточных подшипниковых опор, так как спасти их может только непрерывная подача смазки. Гораздо живучее получается вариант безопорный, когда шнек соприкасается с корпусом только в пустом состоянии, а при наличии сырья как бы «плавает» в нем.

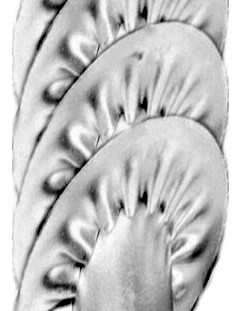

Интересной альтернативой традиционным шнекам является безосевой или «спиральный». В нем используется также цельновитая спираль с гораздо большей толщиной пера, способного нести нагрузку на скручивания без наваривания на вал или трубу. Так как преимуществ такой конструкции много, то легче перечислить их в списке:

- Способность проталкивать материал довольно крупной фракции при минимальном диаметре корпуса. Это свойство успешно используется для подачи щепы в топку, транспортирования и дозирования абразивных материалов вроде песка и угля

- Низкая стоимость эксплуатации и легкая замена спирали. Если вал требует аккуратного изготовления, то спираль просто отрезается метражом и крепится с одного конца транспортера к специальной муфте.

- Принципиальное отсутствие второй опоры позволяет использовать подачу в горячие и агрессивные среды без заморочки с обслуживанием.

- Возможность использования в качестве гибкого корпуса различных шлангов из ПВХ, полиолефинов и прочих армированных материалов, что востребовано при загрузке зерна в автотранспорт или выгрузке различных сыпучих материалов на импровизированных складах.

У таких транспортеров привод обычно находится со стороны входа материала, чтобы при вращении спирали отталкивать его от себя. От нагрузки спираль сжимается, уменьшая свой диаметр и отдаляясь от корпуса. Это позволяет перемещать горизонтально тяжелое сырье вроде щепы или угля с устойчивостью от заклинивания при попадании крупных кусков. Скорость вращения для этого выбирают от 20 до 60 об/мин. Возможна установка привода и возле выхода, для чего следует сделать правильный зазор с корпусом для запаса на деформацию с расширением. Такие шнеки обычно работают на 150-300 об/мин с небольшой нагрузкой, и подобное решение популярно для перекачивания зерна в виде гибких транспортеров, которые часто способны работать даже в вертикальном положении верхней части.

Если безосевые тихоходные шнеки с толстой стальной спиралью хорошо перемещают щепу, то гибкие зерновые для опилки практически не применимы. Опил склонен образовывать комки, в нем часто попадаются крупные куски коры и отторцовка, способные образовывать заторы и резко увеличивать нагрузку на спираль и привод. Это приводит к частому обрыву и деформации спирали, нарушению корпуса. Древесное сырье гораздо дешевле и абразивнее зерна, поэтому применение гибких транспортеров на пеллетных линиях себя не оправдывает.

Главный недостаток безосевых транспортеров – ограничение длины в зависимости от толщины пера. Для тяжелого или комкующегося сырья при соотношении диаметра и длины транспортера меньше 1:20 спираль становится слишком толстой и дорогой, чтобы передавать требуемый крутящий момент. В то же время шнеки с трубой или прутком по оси переносят более высокий крутящий момент, так как перо шнека усиливает вал подобно косынке, распределяя нагрузку на большем диаметре. Второй недостаток происходит из первого: из-за эластичности спирали при нагрузке также способен изменяться шаг спирали, что при определенных условиях может приводить к пульсирующей подаче сырья и невозможности использования такого транспортера в качестве дозатора. Такой эффект обычно проявляется на большой длине транспортера либо при склонности сырья к застреванию.

Пример успешного применения безосевого шнекового транспортера – реактор для пиролиза щепы. Реактор и есть транспортер длиной 10-12метров и диаметром корпуса 600-700мм. При безосевом исполнении удается довести заполненность до 80-90% объема, при этом практически не имея зон налипания или скопления сырья, которое в процессе перемещения активно перемешивается. На старте установки корпус подогревается сторонним источником тепла, а при активном пиролизе газы идут в топку под шнеками для подогрева свежепоступающих порций щепы. Таким образом спираль находится под воздействием различных температур, влажностей и других факторов, обеспечивая непрерывность и дешевизну процесса в сравнении с ретортными и барабанными установками.

Для организации массового производства шнеков полукустарным способом применяют гофрирование металлической полосы по краю. При получении углов около 60° длина края уменьшается вдвое, а при 70° - уже в три раза. Причем воздействию зубчатых валов обычно подвергается лишь до 30% от ширины полосы, а остальная часть растягивается. Полоса применяется обычно до 1.5мм толщиной, а труба с минимальной толщиной стенки для её условного диаметра. Гофрированная часть после приваривания добавляет жесткость крепления подобно косынкам. Таким способом изготавливают дешевые и легкие шнеки, применяемые для перемещения зерна и в уборочных машинах, где важна легкость и работа на относительно высоких оборотах.

Для организации массового производства шнеков полукустарным способом применяют гофрирование металлической полосы по краю. При получении углов около 60° длина края уменьшается вдвое, а при 70° - уже в три раза. Причем воздействию зубчатых валов обычно подвергается лишь до 30% от ширины полосы, а остальная часть растягивается. Полоса применяется обычно до 1.5мм толщиной, а труба с минимальной толщиной стенки для её условного диаметра. Гофрированная часть после приваривания добавляет жесткость крепления подобно косынкам. Таким способом изготавливают дешевые и легкие шнеки, применяемые для перемещения зерна и в уборочных машинах, где важна легкость и работа на относительно высоких оборотах.

В пеллетном производстве использование таких шнеков ограничено по нескольким причинам. Во-первых, тонкое перо склонно к деформации, а опилка практически всегда образует комья между краем шнека и корпусом. Во-вторых, волнистая поверхность способствует налипанию сырья, особенно во влажном состоянии. В связи с этим применять подобные шнеки следует для мелкого сырья при возможности их визуального контроля, например для сбора щепы, выпадающей из стокерного склада. Также они подойдут для сбора из системы аспирации сухой мелкой опилки и пыли.