Известны попытки сушить щепу с основной фракцией 50мм, что приводит к пересушиванию поверхности до влажности 3-5%, оставляя влажность внутренних волокон на уровне 15-20%. Это не только резко увеличивает нагрузку на молотковую дробилку сухого сырья, но и влияет на технологические свойства получаемого опила. Пересушенные волокна дробятся до состояния муки, мешая склеиванию, а влажные волокна при сжатии дают разрыв внутри пеллеты, приводя к большому количеству трещин и снижая прочность гранул. В качестве костылей придумали «созревание» сырья, когда его выдерживают между сушкой и гранулированием от 2 до 6 часов, что влечет заметные дополнительные капитальные затраты на организацию автоматических складов с гидравлическим стокерным полом. Кроме потерь на обслуживание этих складов становится заметным и потери электроэнергии на гранулировании, т.к. при хранении в зимнее время сырье часто успевает остынуть и требует увеличенной нагрузки на прессующий узел или увеличение мощности парогенераторов для подогрева. Особое неудобство для оператора – невозможность подстраивать режим сушки в зависимости от качества пеллеты в реальном времени.

Дробление щепы до фракции «иголочки» или «ломаной спички» резко увеличивает площадь поверхности частиц для ускорения сушки, повышая производительность большинства видов сушилок. При меньшей толщине нагрев происходит гораздо равномернее по всему объему, что приводит к достаточному выравниванию влажности между отдельными волокнами. Предварительное дробление также отбивает от щепы кусочки грязи, в кусках коры открывает поры, что в совокупности в разы облегчает отделение минеральных примесей после сушки, снижая зольность гранулы.

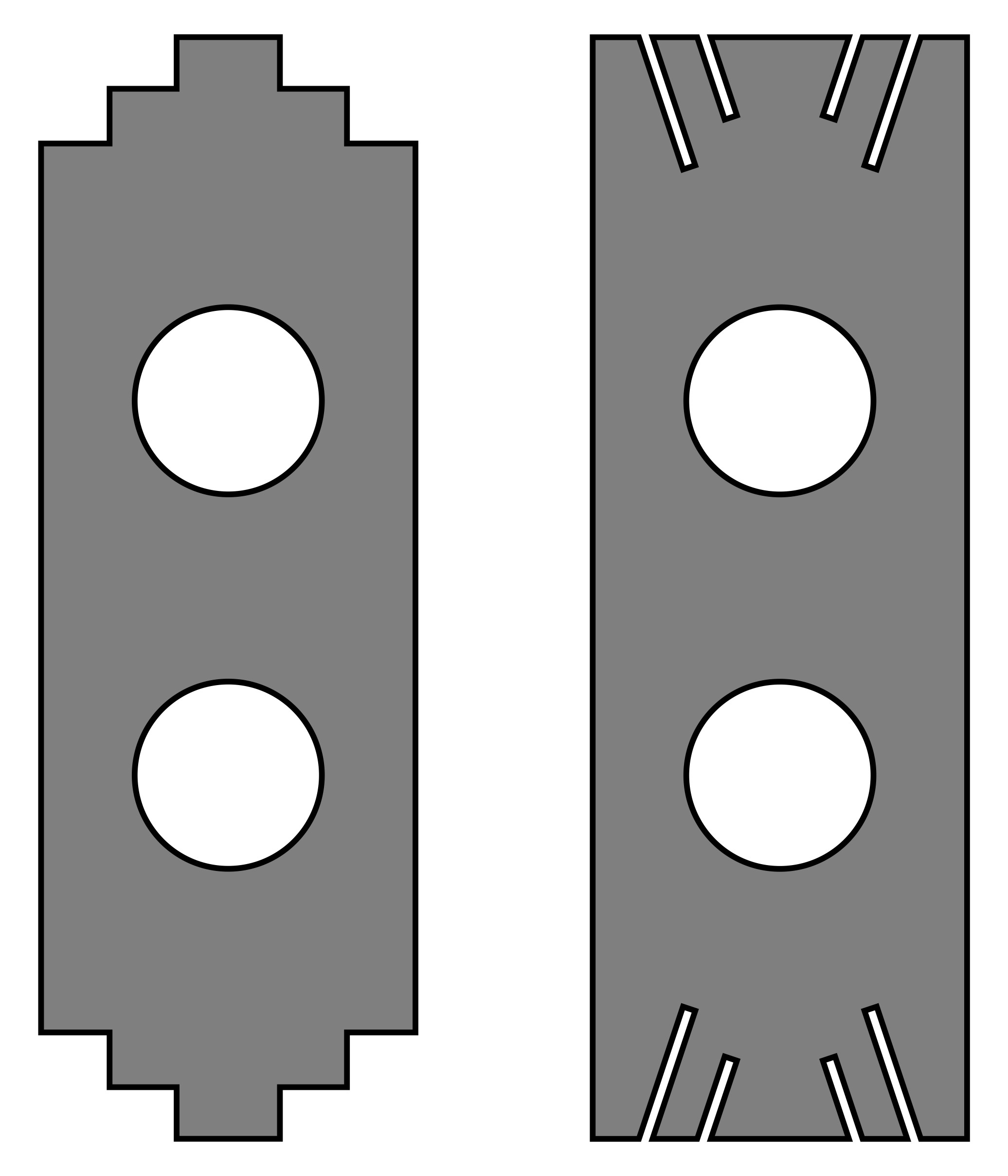

Влажная щепа на решетовых дробилках

При дроблении достаточно мелкой щепы процесс стремятся настроить так, чтобы раскалывание происходило преимущественно вдоль волокон, а перетирание и разрыв волокон сократить до минимума во избежание перерасхода электроэнергии. Такой процесс возможен при сокращении времени пребывания в дробильной камере до минимума тремя способами:

При дроблении достаточно мелкой щепы процесс стремятся настроить так, чтобы раскалывание происходило преимущественно вдоль волокон, а перетирание и разрыв волокон сократить до минимума во избежание перерасхода электроэнергии. Такой процесс возможен при сокращении времени пребывания в дробильной камере до минимума тремя способами:

- Увеличение удельной площади решета в 3-4 раза на классических решетовых дробилках

- Увеличение в 2-4 раза объема воздуха для пневмотранспорта сквозь дробилку

- Использование безрешётных, так называемых инерционных дробилок

Увеличение площади решет фактически влечет за собой использование в разы больших по габаритам и стоимости дробилок. Их также приходится моделировать с определенными опциями: дополнительные шнеки для очистки пространства под решетами, дополнительные окна для подачи воздуха против налипания на стенках и дверях. Увеличение потока воздуха не только отражается на цене участка дробления, но и предписывает повышенное энергопотребление вне зависимости от количества подаваемого сырья.

Если в сырье присутствует кора хвойных пород, то при ее дроблении образуется крайне липкая взвесь частиц со смолой, легко образующая наросты как сразу за решетом на поверхностях корпуса и транспортных систем, так и на поворотах воздуховодов с циклонами. При работе с перемерзшим сырьем температурой ниже -25°С проявляется еще один эффект: от удара молотка на поверхности щепы влага тает, и как только дробленка оказывается неподвижной в бункере, она за 10-15 минут вновь замерзает в отсутствие перемешивания. Схватывание массы сравнимо со строительными смесями высокого качества, и на удаление куска объемом около половины кубического метра может потребоваться 1-2 часа рабочего времени. Такие комья могут образовываться и в циклонах пневмотранспорта, и во временно остановленных цепных транспортерах. Во избежание подобных случаев крайне не рекомендуется использовать пневмотранспорт при дроблении сырой щепы и по возможности лучше не использовать демпферный бункер перед сушилкой. Подачу в сушилку возможно регулировать из бункера с исходной щепой, а цепной транспортер между дробилкой щепы и сушилкой делать максимально коротким и работающим непрерывно вне зависимости от подачи сырья. При правильно подобранной дробилке с хорошей фракцией щепы ее запаса производительности будет достаточно для сушилки.

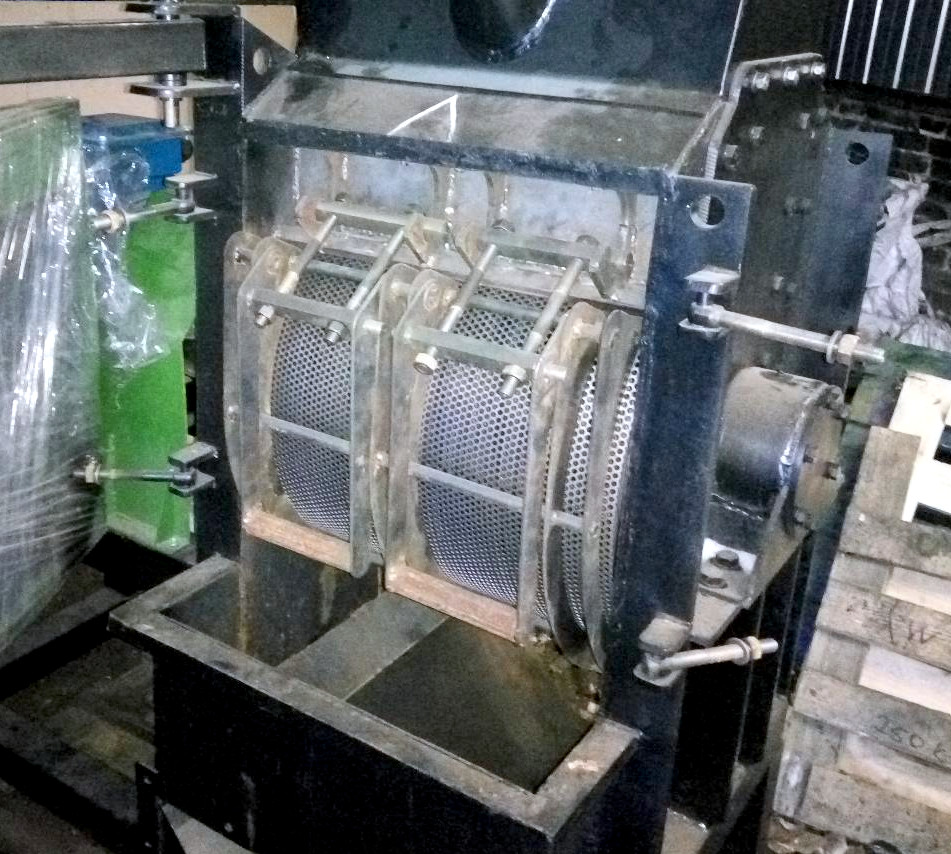

Инерционные или безрешетные молотковые дробилки

Инерционные или безрешетные дробилки состоят и цилиндрического корпуса и ротора с молотками. В корпусе с одного конца располагается входная воронка, с другого – выбрасывающий патрубок. Внутри корпуса устанавливаются лопатки под углом, способствующие продвижению сырья от входа к выходу. Получаемая фракция обычно задается расстоянием от края молотка до корпуса или футеровок. Также встречаются конструкции, где для более интенсивного измельчения в разъем корпуса установлены гребенки, глубина захода которых между молотками регулируется снаружи.

Инерционные или безрешетные дробилки состоят и цилиндрического корпуса и ротора с молотками. В корпусе с одного конца располагается входная воронка, с другого – выбрасывающий патрубок. Внутри корпуса устанавливаются лопатки под углом, способствующие продвижению сырья от входа к выходу. Получаемая фракция обычно задается расстоянием от края молотка до корпуса или футеровок. Также встречаются конструкции, где для более интенсивного измельчения в разъем корпуса установлены гребенки, глубина захода которых между молотками регулируется снаружи.

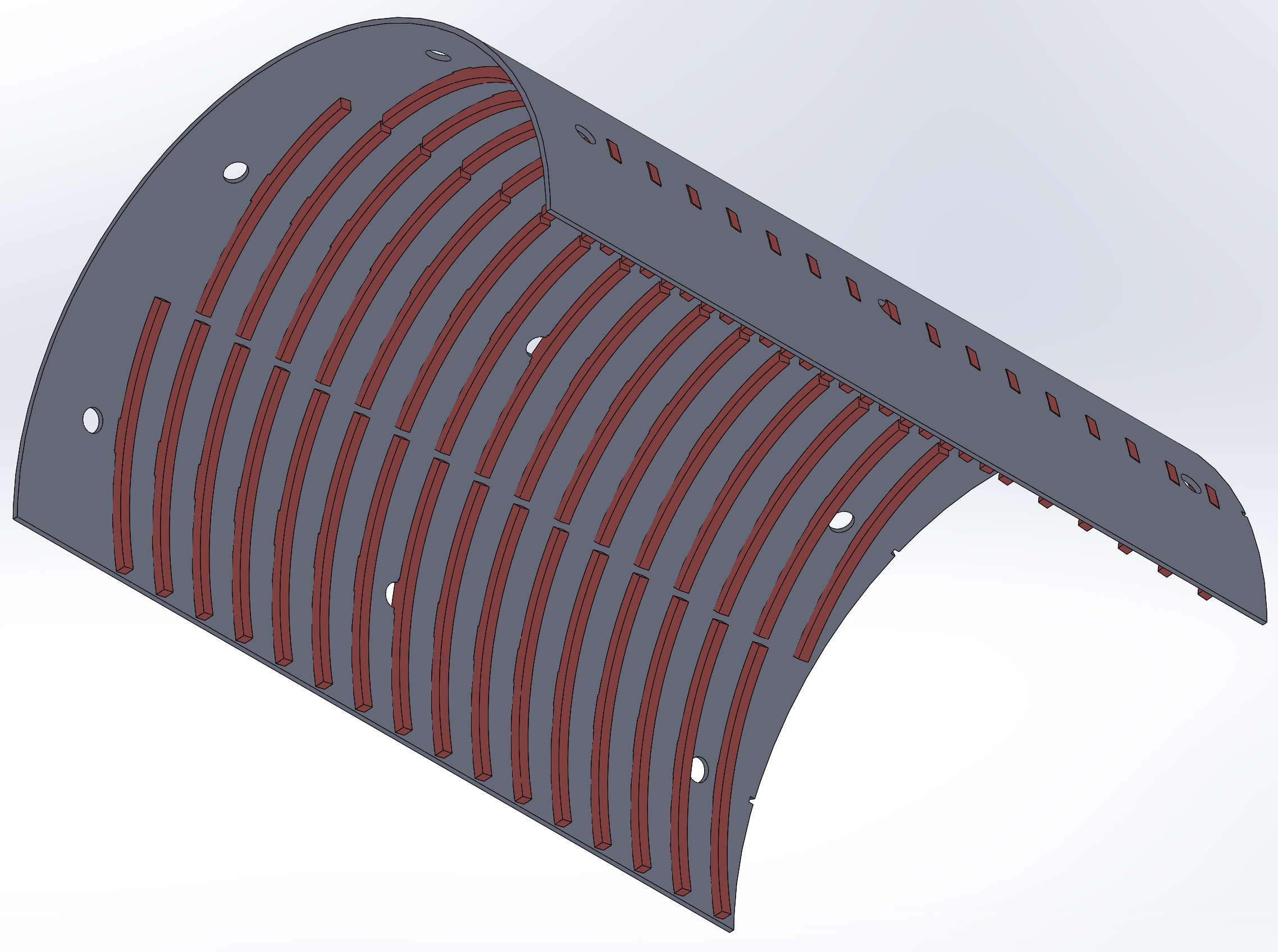

Наиболее надежные модели оснащаются сварными или литыми футеровками, защищающими корпус от износа. Сварные изготавливают из заранее раскроенного листа с пазами, закатанного в цилиндр. Они отличаются небольшим сроком службы - от одного до трех месяцев непрерывной работы, зато могут изготавливаться на месте применения с использованием вальцев для металла и сварочного аппарата. Литые футеровки изготавливаются из износостойкого чугуна и служат до одного года непрерывной работы.

Наиболее надежные модели оснащаются сварными или литыми футеровками, защищающими корпус от износа. Сварные изготавливают из заранее раскроенного листа с пазами, закатанного в цилиндр. Они отличаются небольшим сроком службы - от одного до трех месяцев непрерывной работы, зато могут изготавливаться на месте применения с использованием вальцев для металла и сварочного аппарата. Литые футеровки изготавливаются из износостойкого чугуна и служат до одного года непрерывной работы.

Производительность и фракция также сильно зависят от угла наклона направляющих лопаток или насечек на футеровках. При однородной и достаточно мелкой исходной щепе фракцией 20-30мм максимальная производительность достигается при наклоне 15-20°. Если же в исходной щепе часто попадаются крупные палки и куски коры, то наиболее качественный продукт получается при наклоне насечек около 10°. Дальнейшее уменьшение угла не способствует измельчению и приводит к перерасходу электроэнергии. Увеличение угла выше 20° способствует налипанию сырья на футеровки вплоть до полного забивания промежутков частицами древесины, склеенной смолой и льдом, и прекращения выброса материала.

Данные по углам приведены для скорости молотка около 100 м/с, и опыты проводились с целью получения качественного сырья для топливных пеллет. Часто используют подобные дробилки с вдвое меньшей скоростью молотка для измельчения крупных кусков коры в приемлемую фракцию, которая не забивает дозаторы на котельных.

Выброс из таких дробилок обычно происходит сразу в закрытый цепной транспортер или бункер с активным перемешиванием с дальнейшей подачей в сушилку или топку. Крайне не рекомендуется выбрасывать в шнековые транспортеры или стокерные склады, так как смерзание и налипание происходит в первый же час работы.

Наиболее эффективные молотки имеют толщину около 5мм. В процессе износа они скругляются и самозатачиваются, обеспечивая частичное перерубание сырья. Более тонкие молотки изнашиваются слишком быстро, толстые прокидывают неизмельченное сырье. Иногда оправдана установка первых рядов молотков толщиной 10мм с одновременной защитой входного патрубка отбойником. Такая дробилка способна поглощать наиболее крупную щепу, и отходы отторцовки при максимальном размере 100х200х25 мм.

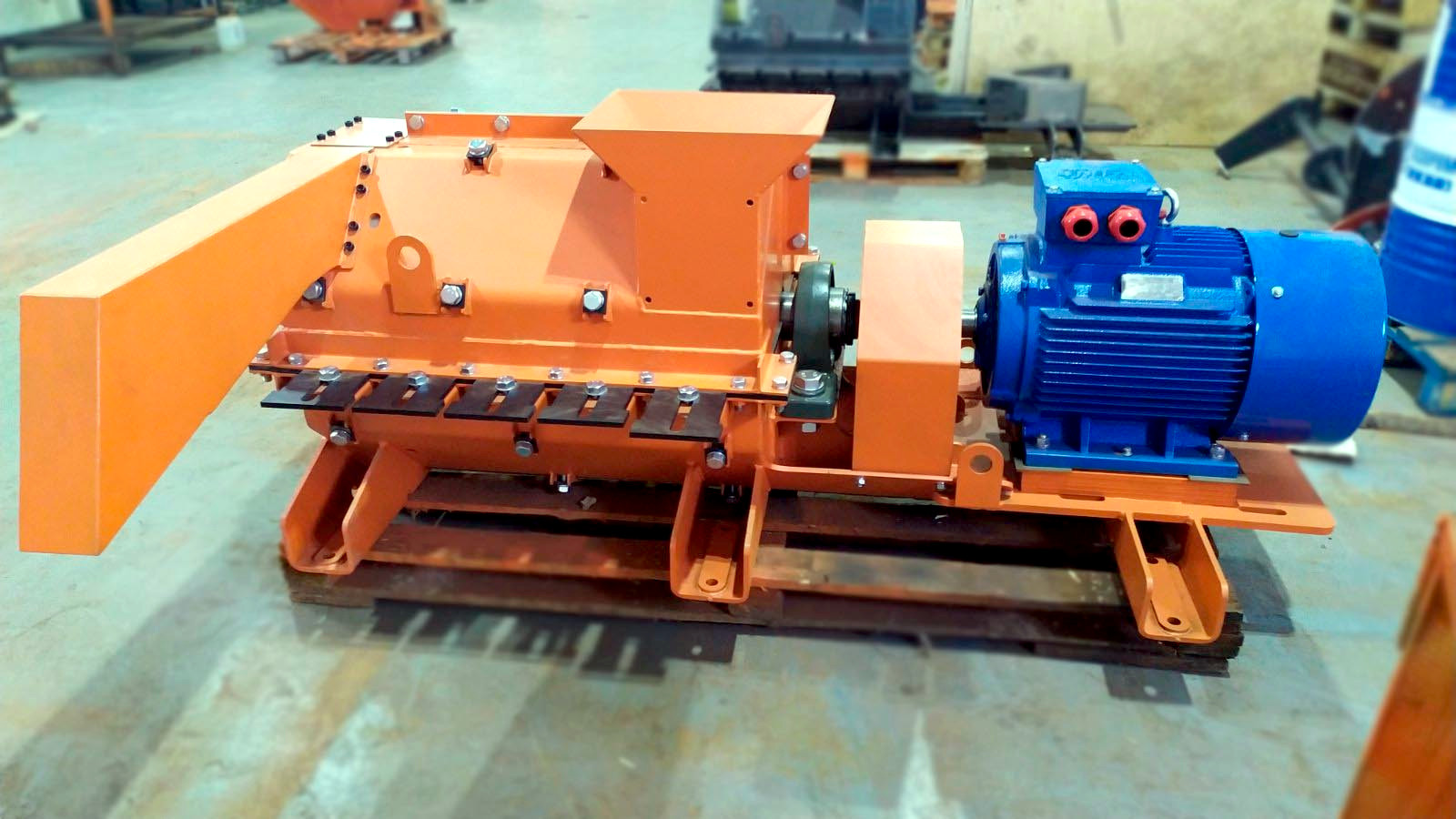

Нормальный расход электроэнергии для измельчения 1 тонны щепы с исходной фракцией 30мм составляет 10кВт*ч. Учитывая, что на 1 тонну пеллет требуется 2.5 тонны сырой древесины, то в линию производительностью по грануле 1 тонна в час следует включать дробилку для сырой щепы мощностью 37кВт, которая будет работать со средней загруженностью 70% от номинала.

Измельчение на плоскоматричных грануляторах

Очень необычный способ – продавливать сырую щепу и другое волокнистое сырье через матрицу с отверстиями. Способ вполне рабочий и успешный, ведь ролики в грануляторе могут создавать давление до 400кг на см2, а давление на краях отверстий на порядок выше. Процесс измельчения неспешный, не требующий высоких скоростей и прокачивания больших объемов воздуха, поэтому КПД при таком измельчении близок к идеальному. Единственным недостатком является высокая цена гранулятора в сравнении с молотковой дробилкой. Хотя если сравнивать гранулятор с комплексом дробления, в который кроме молотковой дробилки входит пневмотранспорт и другие вспомогательные и выводящие сырье агрегаты, то разница не кажется столь катастрофичной.

Так как влажное сырье дает в разы меньшую нагрузку при измельчении, чем сухое при гранулировании, то весь гранулятор, включая матрицу с роликами и подшипники, служит в разы дольше и удельные затраты расходников на тонну сырья можно сопоставить с измельчением молотками, а потребление электроэнергии заметно ниже.