Любые контакты сырья с металлическими поверхностями оборудования приводят к износу последних и попаданию частиц в сырье. Наибольшая часть магнитных примесей приходит от износа рабочих органов дробилок, истирания пера и корпуса шнековых транспортеров, а также в виде обломков ножей, молотков, открутившихся метизов и просто случайным образом попавших частей оборудования или автотранспорта. Крупные части могут повредить молотки дробилок от соударения, иногда приводя к лавинообразному рассыпанию каленых деталей. Болты, куски стальных пластин способны застопорить шнек или сбросить цепь со звездочки транспортных систем. Любые стальные части размером более 5мм способны забить фильеры матрицы со снижением производительности и приложением интенсивной ударной нагрузки на вальцы, которые с каждым оборотом матрицы будут безуспешно пытаться продавить сырье. Мелкая металлическая пыль не допускается в кормах для животных, так как может приводить к болезням пищеварительного тракта и значительным убыткам хозяйств.

Так как износ и человеческий фактор – это неизбежная данность любого производства, то единственный эффективный способ борьбы – установка магнитов на пути следования сырья. В зависимости от размера частиц, отделяемых магнитными системами, используются магнитные сепараторы непрерывного типа, магнитные колонки и магнитные решетки. Все они работают на способности к притягиванию железосодержащих сплавов в магнитном поле, поэтому их еще называют железоуловители.

Магнитные сепараторы

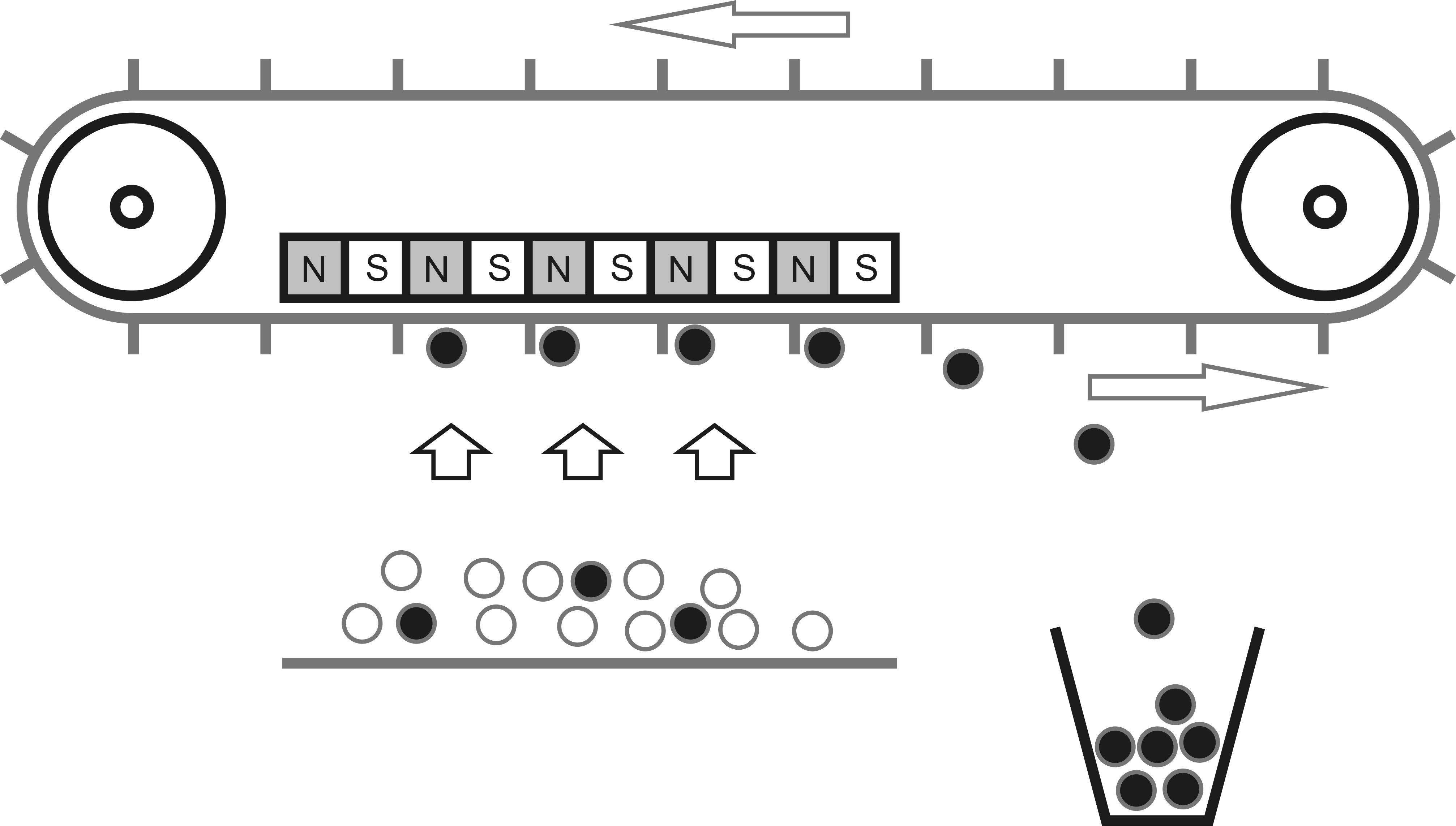

Магнитные сепараторы способны непрерывно отделять стальные включения при их любом процентном содержании в сырье. Обычно за основу берется ленточно-скребковый транспортер, под ленту которого встраивается мощная магнитная плита или электромагнит. Устанавливается такой сепаратор либо над свободно провисающей лентой с сырьем, подхватывая вертикально вверх частицы, либо располагают вблизи ниспадающего потока сырья с притяжением частиц в горизонтальном направлении. Болты и прочие метизы прилипают к ленте, которая сползает с магнита и увлекает лопатками за собой весь улов в отдельную тележку или контейнер. Такие устройства используются для наиболее массового извлечения гвоздей и прочих метизов при переработке поддонов, ведь в них на каждые 18-20кг древесины приходится не менее 300 грамм гвоздей. Большая площадь плиты позволяет тщательно извлекать не только чистые гвозди, но и подхватывать щепки с застрявшим в них металлом.

Магнитные сепараторы способны непрерывно отделять стальные включения при их любом процентном содержании в сырье. Обычно за основу берется ленточно-скребковый транспортер, под ленту которого встраивается мощная магнитная плита или электромагнит. Устанавливается такой сепаратор либо над свободно провисающей лентой с сырьем, подхватывая вертикально вверх частицы, либо располагают вблизи ниспадающего потока сырья с притяжением частиц в горизонтальном направлении. Болты и прочие метизы прилипают к ленте, которая сползает с магнита и увлекает лопатками за собой весь улов в отдельную тележку или контейнер. Такие устройства используются для наиболее массового извлечения гвоздей и прочих метизов при переработке поддонов, ведь в них на каждые 18-20кг древесины приходится не менее 300 грамм гвоздей. Большая площадь плиты позволяет тщательно извлекать не только чистые гвозди, но и подхватывать щепки с застрявшим в них металлом.

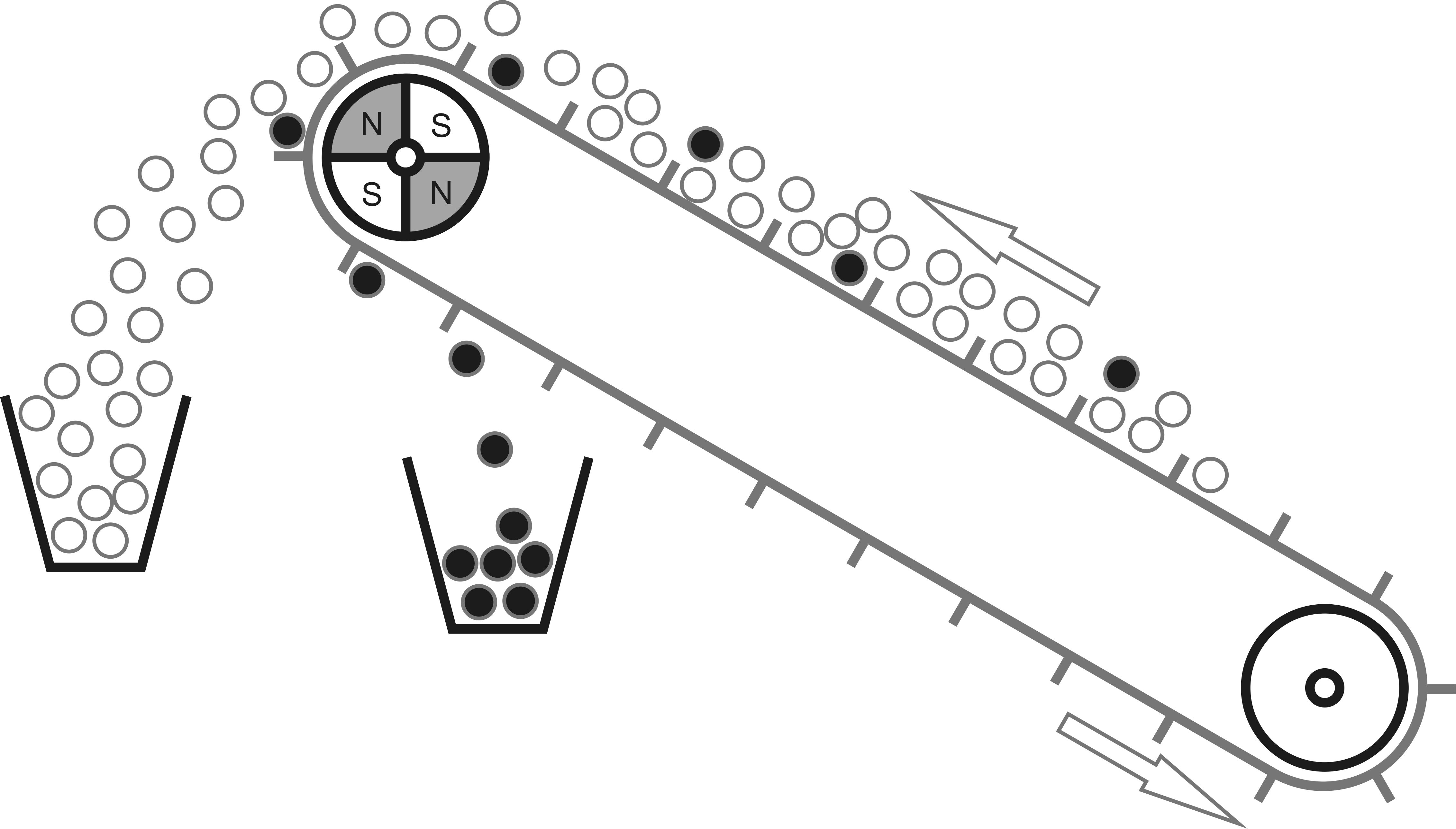

Иногда в магнитный сепаратор превращают уже существующий ленточный транспортер, заменяя верхний барабан на систему магнитов. Основная масса сырья вылетает по параболической траектории и устремляется в следующий транспортер или бункер, а железосодержащие части огибают барабан полностью и отделяются от ленты под ним, ниспадая в лоток и контейнер. Такое решение обычно выходит заметно дешевле, чем установка отдельного полноценного сепаратора, но гораздо сильнее снижается эффективность при увеличении слоя, особенно при отделении металлической пыли из мелкофракционного сырья.

Иногда в магнитный сепаратор превращают уже существующий ленточный транспортер, заменяя верхний барабан на систему магнитов. Основная масса сырья вылетает по параболической траектории и устремляется в следующий транспортер или бункер, а железосодержащие части огибают барабан полностью и отделяются от ленты под ним, ниспадая в лоток и контейнер. Такое решение обычно выходит заметно дешевле, чем установка отдельного полноценного сепаратора, но гораздо сильнее снижается эффективность при увеличении слоя, особенно при отделении металлической пыли из мелкофракционного сырья.

Оба варианта могут отделять не только железные включения, но и кусочки цветных металлов размером от 3мм, если вместо магнитной системы использовать катушки индуктивности с подачей определенного сигнала на них. Возникающие вихревые токи будут отталкивать, подбрасывать или иным образом воздействовать на крупинки, позволяя разделять поток сырья и включения. На мусороперерабатывающих заводах обычно используют последовательно магнитный и вихретоковый сепараторы для полного освобождения сырья от большинства металлических примесей.

Магнитные колонки

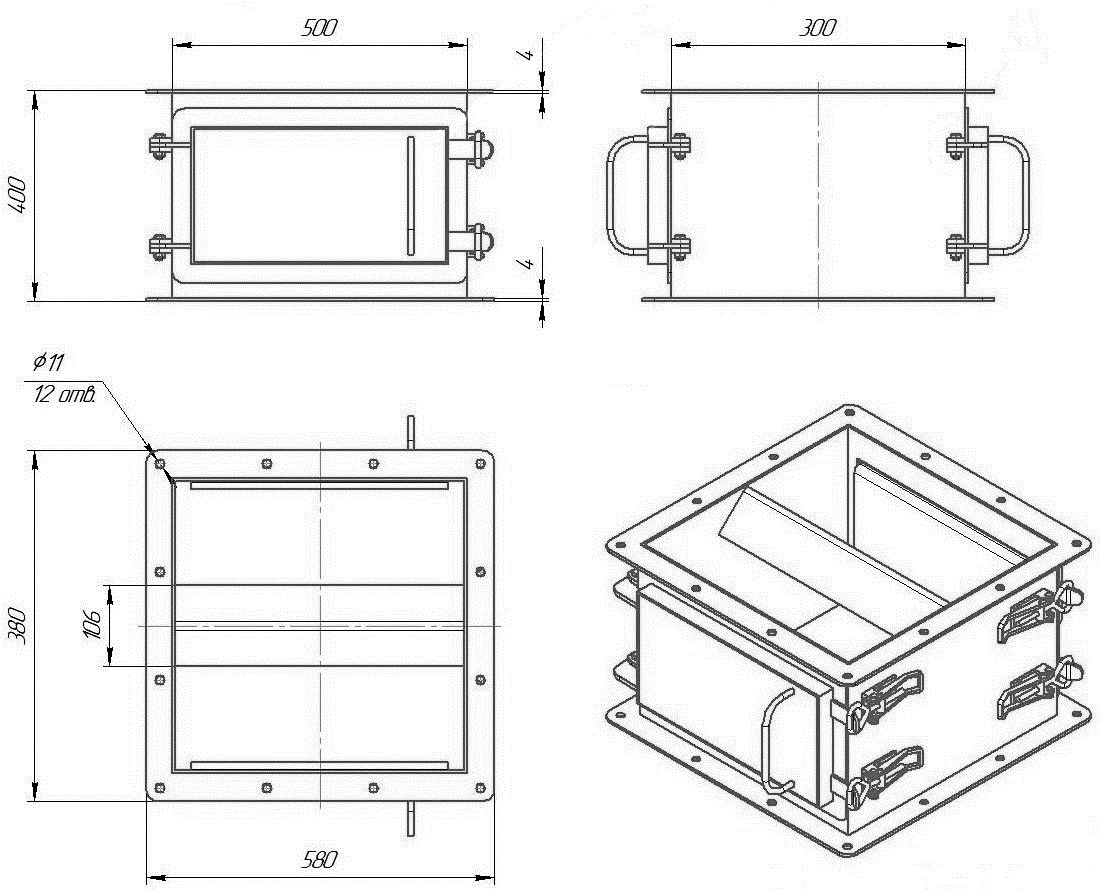

Они гораздо проще и дешевле сепараторов, но предназначены для улавливания эпизодически пролетающих метизов. Представляют собой закрытую конструкцию с входным и выходным крепежными фланцами и дверками для очистки. Устанавливается строго вертикально либо под шлюзовым затвором, либо на выходе различных транспортеров, то есть в местах с небольшой скоростью свободного падения сырья. Корпус обычно изготавливается из немагнитного материала вроде нержавейки или алюминия, а на дверки устанавливаются мощные магнитные системы. По центру корпуса, сразу под входным фланцем, располагается рассекатель, направляющий поток сырья ближе к магнитным пластинам. Опыты с открытой магнитной плитой размерами 300х500мм показали, что падающий с высоты 1 метр болт не пролетает в 400мм от плиты без улавливания. Ширина колонки обычно не превышает 300мм, а с учетом рассекателя слой пролетающего сырья всего около 100мм, что практически гарантированно избавляет от нежелательных магнитных примесей.

Они гораздо проще и дешевле сепараторов, но предназначены для улавливания эпизодически пролетающих метизов. Представляют собой закрытую конструкцию с входным и выходным крепежными фланцами и дверками для очистки. Устанавливается строго вертикально либо под шлюзовым затвором, либо на выходе различных транспортеров, то есть в местах с небольшой скоростью свободного падения сырья. Корпус обычно изготавливается из немагнитного материала вроде нержавейки или алюминия, а на дверки устанавливаются мощные магнитные системы. По центру корпуса, сразу под входным фланцем, располагается рассекатель, направляющий поток сырья ближе к магнитным пластинам. Опыты с открытой магнитной плитой размерами 300х500мм показали, что падающий с высоты 1 метр болт не пролетает в 400мм от плиты без улавливания. Ширина колонки обычно не превышает 300мм, а с учетом рассекателя слой пролетающего сырья всего около 100мм, что практически гарантированно избавляет от нежелательных магнитных примесей.

При установке магнитной колонки обязательно проклеивается уплотнителем не только края фланцев, но и дверки по периметру. Эпизодическая очистка магнитов с использованием СИЗ от пыли обычно производится во время короткой остановки производства на пересменку, так как широкое откидывание дверки облегчает и ускоряет обслуживание. Если степень загрязнения принуждает производить очистку чаще, то лучше заменить колонку на автоматический сепаратор.

Магнитные решетки

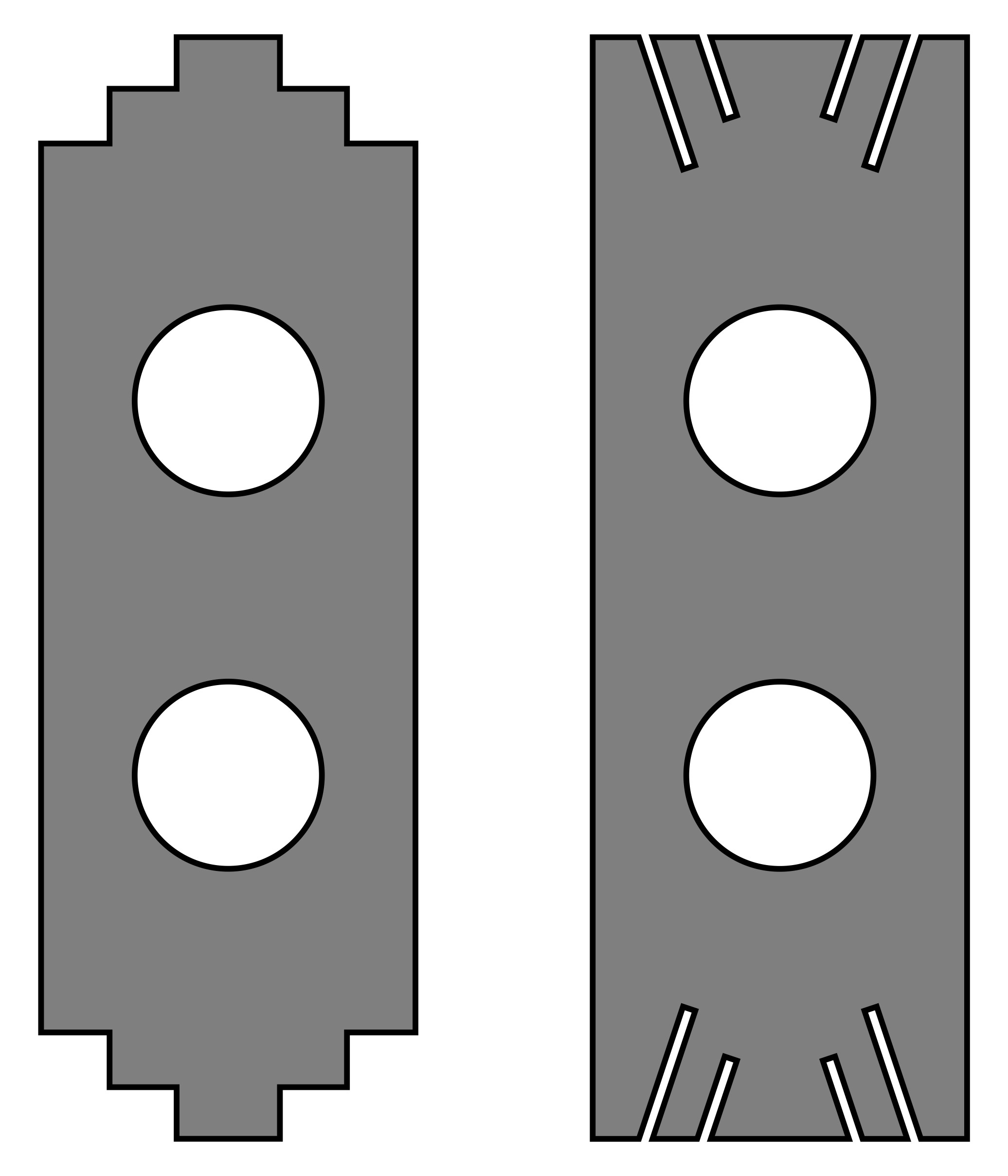

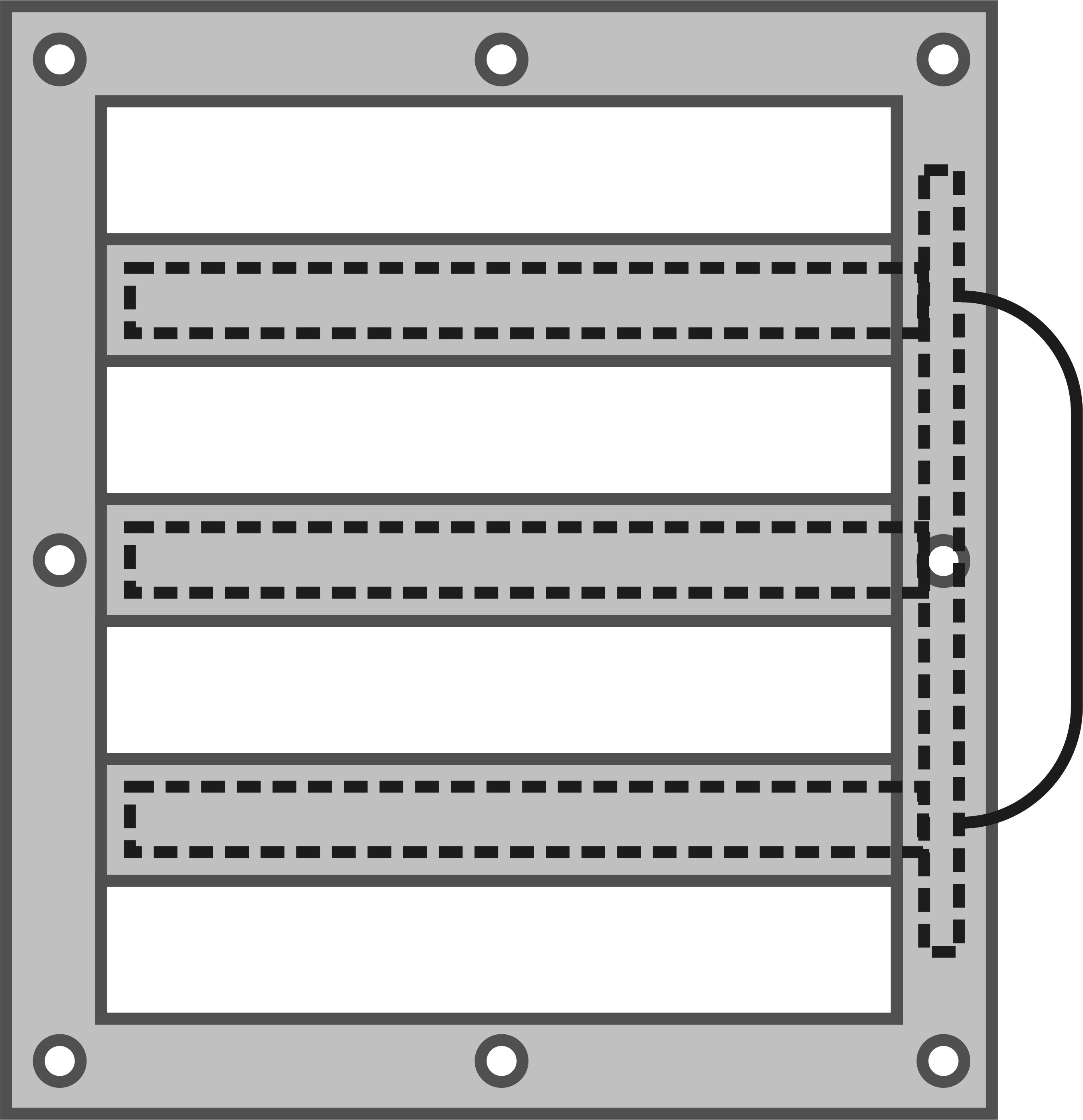

Магнитные решетки – еще более компактное устройство, представляющее собой толстый фланец высотой обычно до 50мм с размещенными внутри периметра магнитными стержнями. Устанавливаются в разрыв между различными агрегатами, но также предпочтительно свободное перпендикулярное фланцам падение потока сырья при небольшой скорости. В системах пневмотранспорта эффективность резко снижается не только из-за скорости пролетающих магнитных частиц, но из-за способности быстрого потока сырья вторично счищать осажденные примеси. Решетки наиболее эффективны для избавления от пылевидных вкраплений стали в мелкофракционном сухом сырье, и устанавливаются после дробилок, мельниц, измельчителей гранул, грануляторов и других агрегатов, износ которых и порождает подобные загрязнения. Так как очистить прутки довольно сложно, даже вынув их из фланца, обычно их размещают внутри вваренных во фланец трубок из немагнитного материала. Для очистки подставляют ведро, и при вынимании прутков все пойманное аккуратно ссыпается и счищается щетками.

Магнитные решетки – еще более компактное устройство, представляющее собой толстый фланец высотой обычно до 50мм с размещенными внутри периметра магнитными стержнями. Устанавливаются в разрыв между различными агрегатами, но также предпочтительно свободное перпендикулярное фланцам падение потока сырья при небольшой скорости. В системах пневмотранспорта эффективность резко снижается не только из-за скорости пролетающих магнитных частиц, но из-за способности быстрого потока сырья вторично счищать осажденные примеси. Решетки наиболее эффективны для избавления от пылевидных вкраплений стали в мелкофракционном сухом сырье, и устанавливаются после дробилок, мельниц, измельчителей гранул, грануляторов и других агрегатов, износ которых и порождает подобные загрязнения. Так как очистить прутки довольно сложно, даже вынув их из фланца, обычно их размещают внутри вваренных во фланец трубок из немагнитного материала. Для очистки подставляют ведро, и при вынимании прутков все пойманное аккуратно ссыпается и счищается щетками.