Шредеры – агрегаты измельчения кускового сырья, в которых воздействие на разрыв материала преобладает над разрезанием. Использование заостренных ножей способствует более эффективному измельчению.

Двухвальные шредеры имеют самую большую производительность на каждый потраченный киловатт энергии. При кажущейся простоте и универсальности имеют множество особенностей исполнения под каждый вид сырья и условия работы.

Двухвальные шредеры имеют самую большую производительность на каждый потраченный киловатт энергии. При кажущейся простоте и универсальности имеют множество особенностей исполнения под каждый вид сырья и условия работы.

Зазор между ножами определяет режущие свойства сборки. Чем менее твердое сырье, тем меньше оставляют зазор и реже требуется заточка. Количество зубьев на каждом ноже определяется как насыпной плотностью, так и прочностью материала сырья. На рисунке показана сборка под измельчение поддонов, имеющая большое количество зубьев для максимально быстрого втягивания обломков древесины и объемных ящиков. Толщина ножей 50мм, прилегание довольно близкое, это обеспечивает фракцию 40-60мм. Если использовать шредер с универсальной сборкой под измельчение ТБО, то куски древесины получатся большие, как бы пережеванные. Такой продукт крайне неэффективно отделяется от гвоздей, склонен к зависанию в бункерах-дозаторах и тяжело поддается дальнейшему измельчению. Сборки с ножами, имеющими 1-2 зуба, применяются обычно для измельчения металлических изделий, и их производительность будет крайне низкая на древесном сырье.

Часто на таких шредерах предусматривается автоматика, включающая реверсивное движение при закусывании слишком крупного или твердого куска. Это оправдано для работы с ТБО, но в разы снижает производительность на древесине. Поэтому при проверке работоспособности нужно максимально загружать относительно целыми поддонами и нагрузка на приводы должна быть в пределах 70-80% номинала. Это будет показателем правильного расчета формулы ножей – толщина, диаметр, количество зубьев и скорость вращения.

Применение решета сразу под сборкой ножей оправдано при универсальном применении для ТБО и металлолома. При измельчении древесины решето скорее мешает, т.к. при высокой влажности либо будет быстро забиваться, либо при слишком крупной ячейке окажется бесполезным.

Существенно повышает эффективность двухвальных шредеров объединение валов в шестеренчатую передачу при небольшом отличии в диаметре шестерен. Например, при соотношении количества зубьев на шестернях 5:6 усилие между встречающимися зубьями увеличится в 6 раз по сравнению с крутящим моментом мотор-редуктора. Зуб одного вала будет медленно догонять зуб второго вала, и в момент встречи также медленно и уверенно перекусит кусок сырья с в разы большим усилием. Такая конструкция хорошо справляется с относительно рыхлым сырьем, в котором попадаются прочные волокна или металлическая проволока, гвозди, совмещая высокую производительность и устойчивость к застопориванию. Для расчета конструкции следует учесть увеличенную нагрузку на валы, подшипники и опоры, приведя их толщины и номиналы к соответствующим величинам. Это помогает решить извечную проблему двухвальных шредеров, где приходится жонглировать длиной вала, диаметром фрезы, мощностью привода и скоростью вращения для адаптации к разнородному сырью.

Одновальные шредеры в классическом исполнении снабжены гидравлическим толкателем периодического действия, прижимающим сырье к ротору с лезвиями. Это наиболее универсальный вариант шредера для различных материалов и целым спектром опций и возможностей автоматики как по управлению гидравликой, так и по адаптивности ножей, решет и геометрии оперативного бункера.

Одновальные шредеры в классическом исполнении снабжены гидравлическим толкателем периодического действия, прижимающим сырье к ротору с лезвиями. Это наиболее универсальный вариант шредера для различных материалов и целым спектром опций и возможностей автоматики как по управлению гидравликой, так и по адаптивности ножей, решет и геометрии оперативного бункера.

На краю толкателя устанавливается контр-нож, имеющий зубчатую форму, повторяющую профиль ножей на роторе. Фракция определяется размером ячейки решета, огибающего ротор. Крупные части выбрасываются обратно в камеру измельчения, попадая в зазор между ножами и контр-ножом. Эта особенность конструкции позволяет получать довольно мелкие фракции волокнистого сырья при задержке в крайнем положении толкателя на несколько секунд при каждом проходе. Автоматика также замедляет движение при перегрузке главного привода.

Для рыхлого сырья вроде поддонов и ящиков практикуется несколько способов увеличения производительности без перехода к старшей и более дорогой модели:

- Увеличение количества ножей

- Увеличение длины бункера и хода гидравлического толкателя для захвата более габаритных поддонов

- Увеличение скорости вращения и мощности двигателей

- Увеличение скорости прижимания гидравлическим толкателем сырья к ротору

- Удвоение скорости обратного хода толкателя для уменьшения холостой работы на 30-40%

Если основная масса сырья с максимальным размером до 500мм, а поддоны попадаются эпизодически, выгоднее поставить небольшой шредер и распускать крупные куски циркулярной пилой. Существуют максимально бюджетные варианты одновальных шредеров с гравитационной подачей и мощностью привода от 3 до 22 кВт. Захват сырья в них крайне нестабильный, и такое решение может быть пригодно для эпизодической утилизации нескольких поддонов. Добиться стабильной работы с достаточной для пеллетной линии производительностью практически не возможно, а регулярное ручное проталкивание сырья с большой вероятностью приведет к несчастным случаям.

Главный недостаток одновального шредера – это самый дорогой вариант относительно производительности. Хотя на нем возможно сразу получение довольно мелкой фракции, не следует устанавливать слишком мелкое решето для сырой древесины и других волокнистых материалов, т.к. это приведет к резкому падению производительности. Второй недостаток – невозможно обойтись без гидравлики, обслуживание которой требует соответствующей квалификации и ответственного подхода, а также влечет дополнительные опции для слишком жаркого или холодного климата.

Барабанные шредеры – модификация классической барабанной рубительной машины под переработку деревянных поддонов, в которой вместо крепления 2-4 ножей на барабан приваривается несколько десятков держателей небольших зубьев различной формы. Если цель переработки уменьшить объем отходов, то применяют заостренные крючки для активного втягивания, раскалывания и переламывания древесины. Если же предполагается дальнейшая глубокая переработка, то устанавливают ножи, аналогичные одновальному шредеру. В этом случае происходит и активное доизмельчение массы на решете под барабаном, а последующее отделение гвоздей не вызывает сложностей.

Барабанные шредеры – модификация классической барабанной рубительной машины под переработку деревянных поддонов, в которой вместо крепления 2-4 ножей на барабан приваривается несколько десятков держателей небольших зубьев различной формы. Если цель переработки уменьшить объем отходов, то применяют заостренные крючки для активного втягивания, раскалывания и переламывания древесины. Если же предполагается дальнейшая глубокая переработка, то устанавливают ножи, аналогичные одновальному шредеру. В этом случае происходит и активное доизмельчение массы на решете под барабаном, а последующее отделение гвоздей не вызывает сложностей.

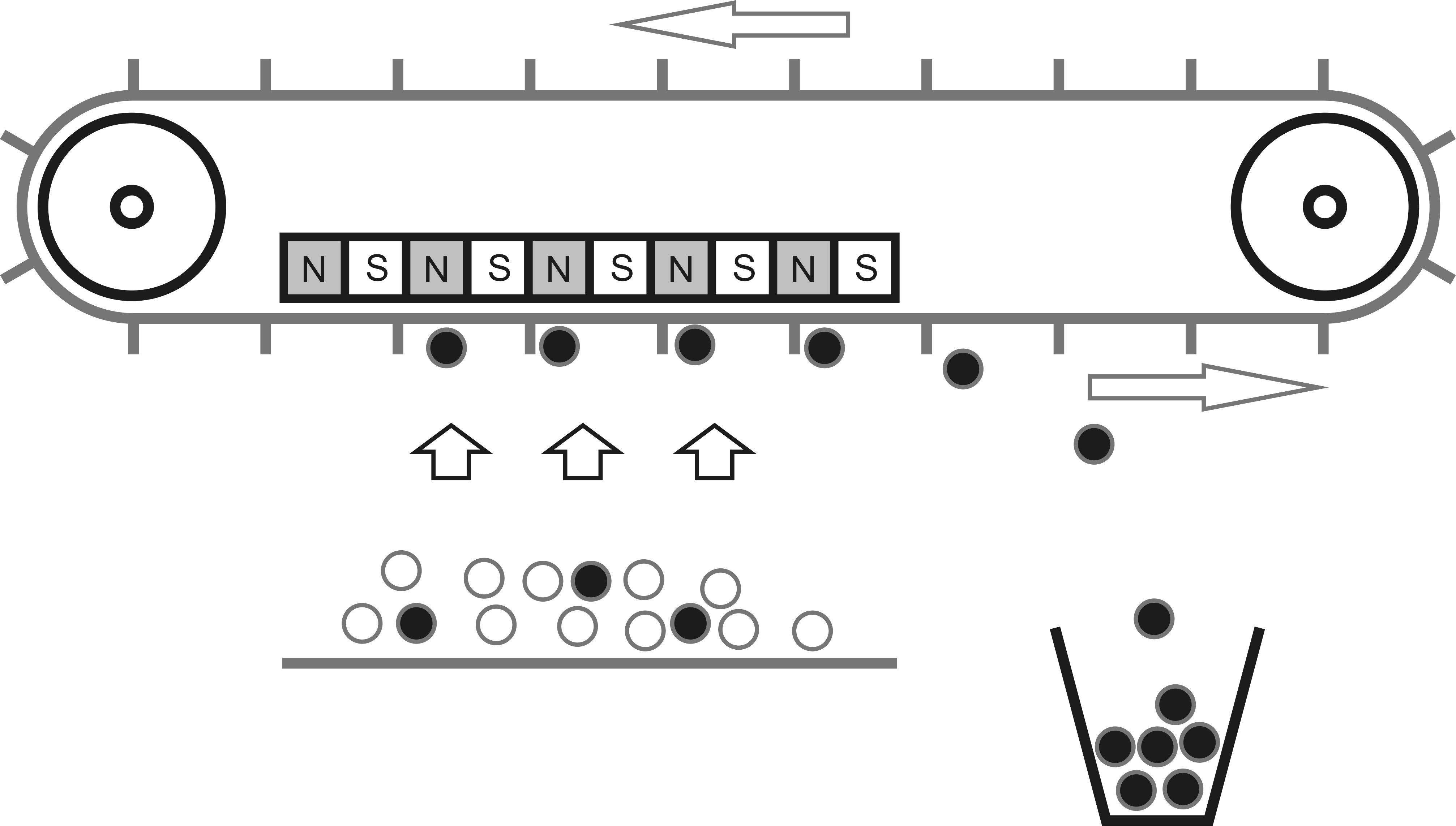

В виду узкой специализации барабанные шредеры являются самым дешевым и высокопроизводительным вариантом для массовой переработки невысоких ящиков и поддонов, а также листовых обрезков мебельного и строительного производства. Как с барабанной рубительной машиной приобретение следует сразу комплектовать запасными ножами и заточным устройством, а магнитное отделение удобно вписывается в выбрасывающий транспортер установкой специального приводного барабана, внутри которого система неодимовых магнитов. Это сократит количество агрегатов и упростит обслуживание. Подробнее по отделению магнитных примесей в разделе об очистке сырья.

Основной технологический процесс в барабанном шредере – переламывание древесных палочек. Поэтому на сырой древесине, склонной к сгибанию вместо разлома, производительность падает в разы, а переработка сырого горбыля и вовсе невозможна.

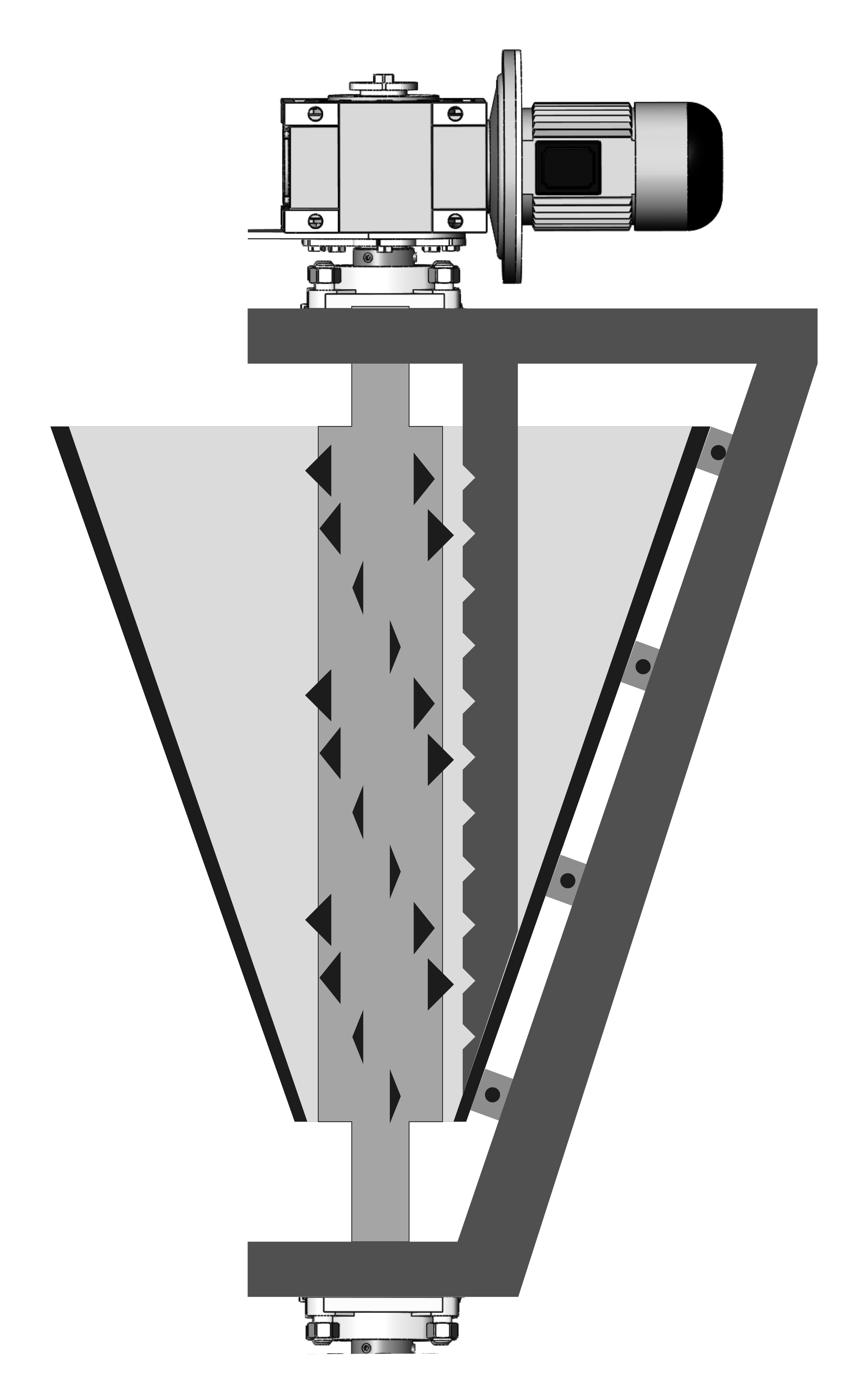

Шредер с вертикальным валом применяется, когда нужно измельчать довольно крупные куски древесины или других относительно хрупких материалов при максимально низкой скорости переработки с минимально возможной мощностью привода и простым в обслуживании устройством. Состоит агрегат из воронки, по центру которой вал с ножами, приводимый в действие тихоходным мотор-редуктором в 1.5-3кВт. Верхняя часть воронки достаточно широкая для помещения поленьев, пней и других подобных кусков древесины, а нижняя узкая настолько, что не пропускает слишком крупные щепки в зазор между краем воронки и валом. На противоположной стороне от загрузки расположен упор, препятствующий беспрепятственному вращению кусков в воронке. По мере измельчения сырье смещается вниз, и укос воронки обеспечивает прижимание к ножам под собственным весом.

Шредер с вертикальным валом применяется, когда нужно измельчать довольно крупные куски древесины или других относительно хрупких материалов при максимально низкой скорости переработки с минимально возможной мощностью привода и простым в обслуживании устройством. Состоит агрегат из воронки, по центру которой вал с ножами, приводимый в действие тихоходным мотор-редуктором в 1.5-3кВт. Верхняя часть воронки достаточно широкая для помещения поленьев, пней и других подобных кусков древесины, а нижняя узкая настолько, что не пропускает слишком крупные щепки в зазор между краем воронки и валом. На противоположной стороне от загрузки расположен упор, препятствующий беспрепятственному вращению кусков в воронке. По мере измельчения сырье смещается вниз, и укос воронки обеспечивает прижимание к ножам под собственным весом.

Наиболее дешевый вариант получается, когда в качестве вала используется обычная водопроводная труба, а вместо ножей наматывается цепь от бензопилы, для которой предусмотрены несколько креплений. Зубья не столько режут, сколько вырывают волокна в виде крупной опилки или иголочки. Рентабельность такого устройства предположить сложно и в основном используется в быту. Однако ничего не мешает создать подобный шредер гораздо большей мощности для промышленного применения. Преимущество в отсутствии каких-либо систем подачи сырья и минимальном крутящем моменте, значит вместо мотор-редуктора вполне оправдано поставить большой шкив, получая скоростной шредер на 15кВт и более.