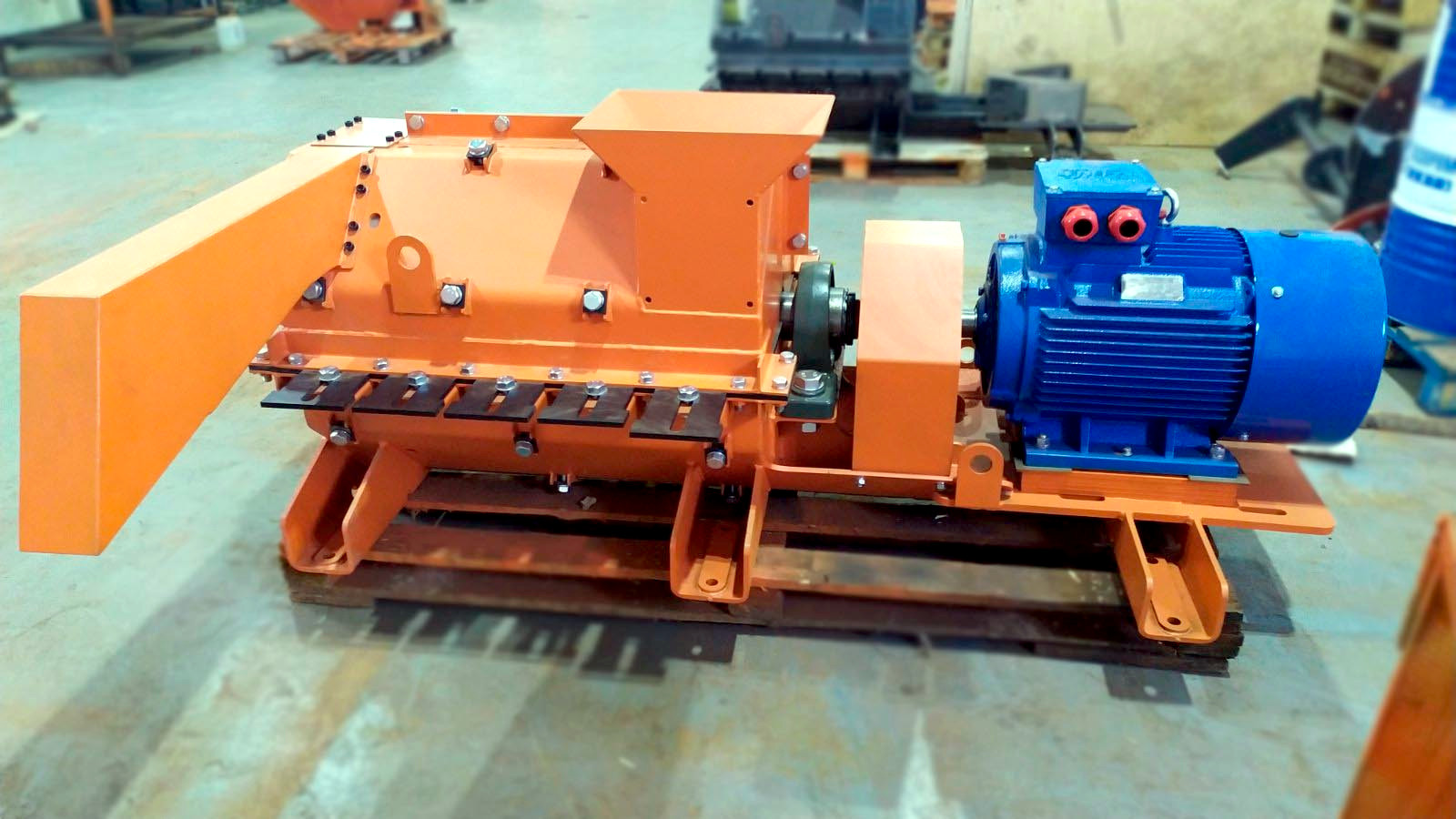

Обычно у продавцов оборудования уже есть готовые спецификации для каждого отдельного участка: первичное измельчение, вторичное измельчение, автоматизированный склад опила, сушильный комплекс, участок гранулирования, участок фасовки. Причем каждый участок рассчитан на работу с соответствующими по производительности соседями. За основу расчета берется узкий диапазон оптимальной производительности гранулятора, а дальше считают необходимые запасы. Например, рубительные машины и шредеры подбираются с запасом в 1,5-2 раза больше по производительности, так как сырье может подвозиться неравномерно в течение дня, а внезапная поломка ножей может вызвать остановку на несколько часов. Если рядом с заводом располагаются жилые кварталы, то будет ограничена работа в ночное время, и коэффициент увеличения производительности рубилки надо брать в 3-4 раза больше, чем расчетная производительность завода.

Сушильные комплексы рассчитываются для естественной влажности зеленого дерева в 55% и со стандартным запасом плюс 25% на случай сезона низких температур или повышенной влажности. Охладителю не нужен лишний запас, так как практически не бывает внезапного увеличения производительности гранулятора с выходом за его номинальные значения, поэтому берут значение верхнего предела нормального диапазона работы пресса или просто известную максимальную производительность пресса на данном сырье.

Фасовочное оборудование при полуавтоматической работе требует 2-3 кратного запаса, так как велико влияние человеческого фактора. На этом посту обычно самый низкоквалифицированный персонал и текучесть кадров значительна. Для автоматической фасовки достаточно запаса в 30-50%, чтобы в случае мелких неполадок была возможность наверстать темп и всегда немного обгонять гранулятор.

Таким образом, у каждого продавца оборудования можно собрать информацию по вариантам станков и условно распределить в таблицу по ценникам на каждый участок. Группировку следует делать для аналогичных по режиму работы заводов, то есть либо все круглосуточно, либо все варианты производительности для односменного режима.

| Наименование участка | Производительность, энергопотребление и рабочие | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 800 кг/ч | 1500 кг/ч | 3000 кг/ч | |||||||

| Цена | кВт | чел | Цена | кВт | чел | Цена | кВт | чел | |

| Первичное измельчение | A1 | 55 | 1 | A2 | 100 | 1 | A3 | 180 | 1 |

| Вторичное измельчение | B1 | 30 | B2 | 45 | B3 | 90 | |||

| Сушильный комплекс | C1 | 20 | C2 | 40 | C3 | 100 | 1 | ||

| Гранулирование | D1 | 75 | 1 | D2 | 150 | 1 | D3 | 300 | 1 |

| Фасовка | E1 | 5 | 1 | E2 | 10 | 2 | E3 | 15 | 1 |

| Суммарные значения для разного сырья | |||||||||

| Опил сухой | D1+E1 | 80 | 2 | D2+E2 | 160 | 3 | D3+E3 | 315 | 2 |

| Щепа сухая | B1+D1+E1 | 110 | 2 | B2+D2+E2 | 205 | 3 | B3+D3+E3 | 395 | 2 |

| Поддоны сухие | A1+B1+D1 +E1 |

165 | 3 | A2+B2+D2 +E2 |

305 | 4 | A3+B3+D3 +E3 |

575 | 3 |

| Опил влажный | C1+D1+E1 | 100 | 2 | C2+D2+E2 | 200 | 3 | C3+D3+E3 | 415 | 3 |

| Щепа влажная | B1+C1+D1 +E1 |

130 | 2 | B2+C2+D2 +E2 |

245 | 3 | B3+C3+D3 +E3 |

505 | 3 |

| Горбыль влажный | A1+B1+C1 +D1+E1 |

195 | 3 | A2+B2+C2 +D2+E2 |

345 | 4 | A3+B3+C3 +D3+E3 |

685 | 4 |

Приведенную таблицу лучше сразу заполнять в виде электронной с прописыванием формул в ее нижней части для суммирования цен, установленной мощности и количества персонала. К ценам следует добавить 10-15% на соединительные элементы, дополнительные опоры и возможные другие инженерные решения для вписывания в существующее здание. Столько же следует сразу закладывать дополнительно на монтаж оборудования и пуско-наладочные работы. Если проект строится с нуля, то можно рассмотреть вариант многоэтажного здания из металлоконструкций, что позволит сэкономить не только площадь участка, но и на транспортерах, хотя это больше применимо к маслоэкстракционной или комбикормовой теме.

В общем, по таблице можно сделать несколько занятных наблюдений:

- Мощность участка первичного измельчения растет непропорционально медленнее, так как при небольших размерах рубительных машин приходится заметно перезакладываться для пиковых нагрузок при подаче крупных бревен. Это также отражается и на цене оборудования.

- Количество персонала между младшей и старшей линиями отличается мало, соответственно вклад рабочей силы в каждую тонну продукции отличается в разы. Так происходит потому, что при высокой производительности уже применяется автоматическая фасовка и механизированная подача кускового сырья, хотя и требуется дополнительно младший оператор для регулярного обхода линии.

- Указанные мощности для участков кому-то могут показаться слишком большими, а кому-то наоборот. Эти цифры проверены на практике многих заводов, где оборудование реально нагружено в среднем на 70% от номинальной электрической мощности приводов. То есть для расчета потребления электричества следует применять коэффициент 0,7. Здесь возможны варианты как для экономии энергопотребления, так и неоправданного раздувания.

В принципе нет ничего плохого, если главные приводы оборудования загружены не на 70-80%, а всего на 50-60%. При нагрузке выше 50% на асинхронный двигатель обычно его КПД уходит выше 90%. Поэтому установка двигателя чуть слабее не даст заметной экономии, но может понизить стабильность работы на случай перегрузок и принудит сбавить средний темп производства. Важно, чтобы запасом по электрической мощности не злоупотребляли, когда установленный с запасом двигатель гоняют на пределе и рискуют получить механические поломки редукторов и рабочих частей. Это излюбленный прием самообмана «высокоэффективных» менеджеров, когда они в момент закупки просят поставить двигатель побольше, в договоре вынуждают прописать улучшенные условия по гарантиям, а потом рассчитывают стабильно идти на максимальных нагрузках и сильно удивляются, когда месяц за месяцем не удается выполнить план из-за непредвиденных ремонтов.