В другом случае сушилка на базе барабана АВМ-0.65 с дровяным теплогенератором, снабженным примитивной автоматикой, дошла до производительности 1500кг в час, хотя на большинстве аналогичных производств считается нормой 700-1000кг в час для древесного сырья. Исходное сырье – мелкий опил влажностью 50-55%.

В другом случае сушилка на базе барабана АВМ-0.65 с дровяным теплогенератором, снабженным примитивной автоматикой, дошла до производительности 1500кг в час, хотя на большинстве аналогичных производств считается нормой 700-1000кг в час для древесного сырья. Исходное сырье – мелкий опил влажностью 50-55%.

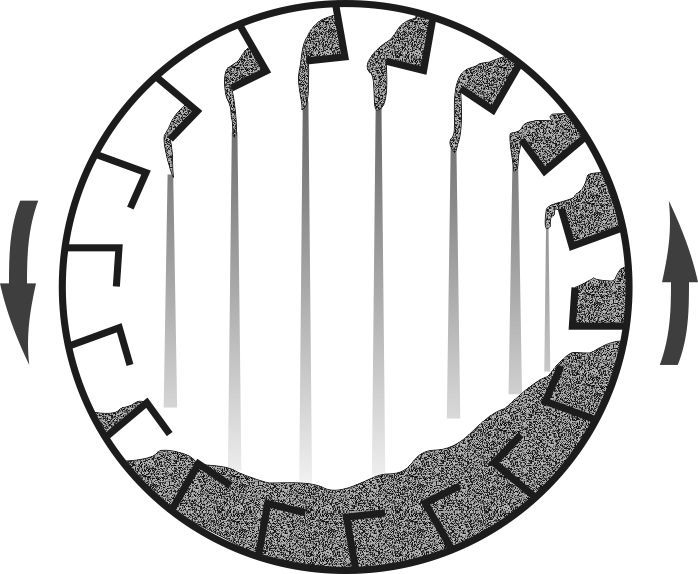

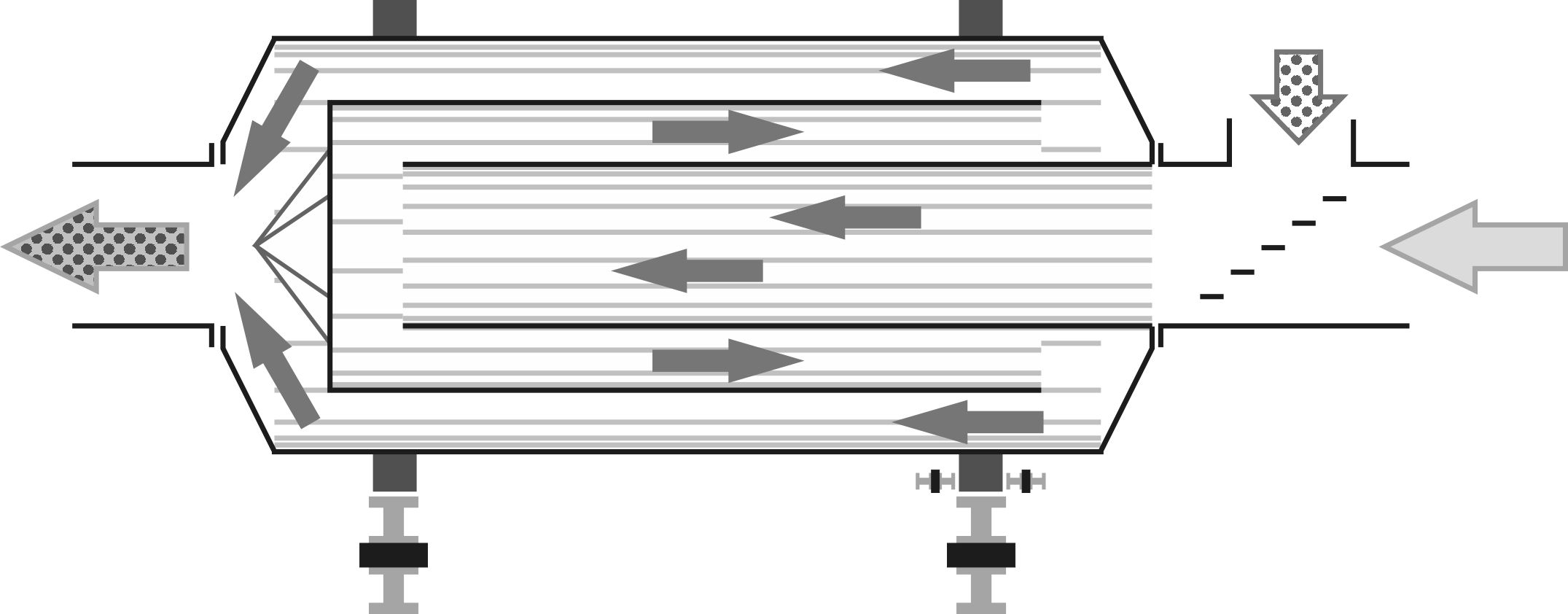

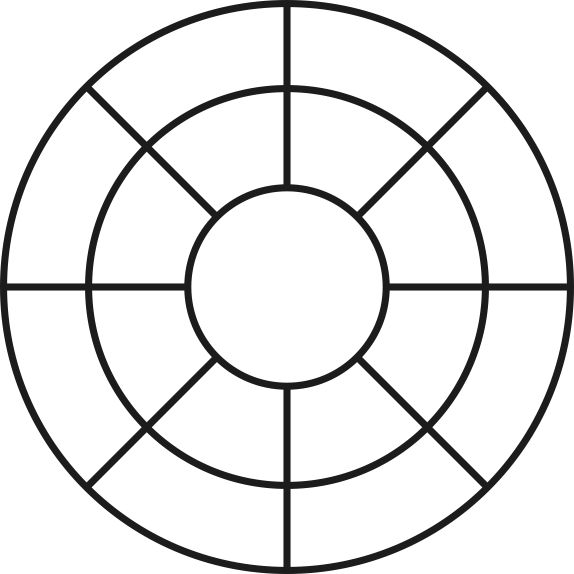

Последовательно уменьшая скорость вращения, регулируя скорость и температуру потока теплового агента, максимальная производительность была достигнута при 1 об/мин. Единственный способ объяснения такого феномена – трехпроходная конструкция сушилки, которая состоит из трех барабанов, вложенных один в другом как матрешка. Довольно толстые стенки этих барабанов были вовлечены в процесс теплопередачи как дополнительные насадки, поэтому даже 1/4 оборота уже оголяла часть стенки и переваливала опил на соседнюю раскаленную поверхность. Столь малые обороты максимально снизили витание и позволили натолкать в разы больше материала для единовременной сушки.

Последовательно уменьшая скорость вращения, регулируя скорость и температуру потока теплового агента, максимальная производительность была достигнута при 1 об/мин. Единственный способ объяснения такого феномена – трехпроходная конструкция сушилки, которая состоит из трех барабанов, вложенных один в другом как матрешка. Довольно толстые стенки этих барабанов были вовлечены в процесс теплопередачи как дополнительные насадки, поэтому даже 1/4 оборота уже оголяла часть стенки и переваливала опил на соседнюю раскаленную поверхность. Столь малые обороты максимально снизили витание и позволили натолкать в разы больше материала для единовременной сушки.

Следует заметить, что рабочие температуры всех трех проходов сильно отличаются, и в процессе разогрева длина внутренних барабанов увеличивается значительно. Поэтому жестко ступени крепятся только с одного конца, а с другого опираются на внешний контур через специальные склизы, которые обеспечивают жесткое радиальное центрирование и относительно свободное продольное перемещение. Проблема температурного расширения ставит крест на такой, казалось бы, очевидной конструкции, когда все три цилиндра скреплены радиальными стенками. При мнимой прочности на первый взгляд такая сварная конструкция рвется и перекашивается уже при первом запуске.

Следует заметить, что рабочие температуры всех трех проходов сильно отличаются, и в процессе разогрева длина внутренних барабанов увеличивается значительно. Поэтому жестко ступени крепятся только с одного конца, а с другого опираются на внешний контур через специальные склизы, которые обеспечивают жесткое радиальное центрирование и относительно свободное продольное перемещение. Проблема температурного расширения ставит крест на такой, казалось бы, очевидной конструкции, когда все три цилиндра скреплены радиальными стенками. При мнимой прочности на первый взгляд такая сварная конструкция рвется и перекашивается уже при первом запуске.

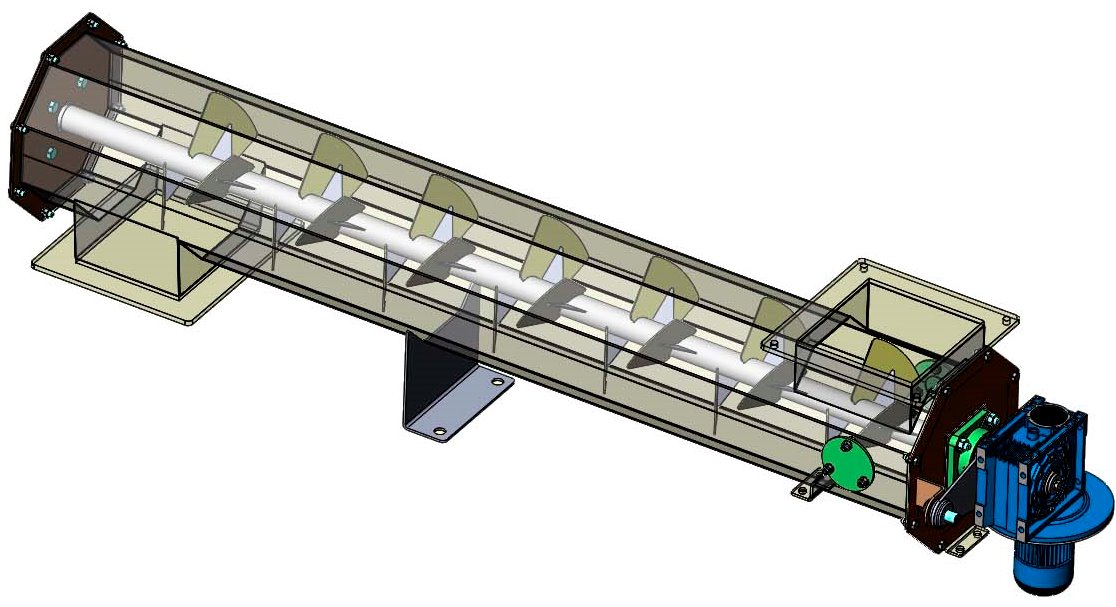

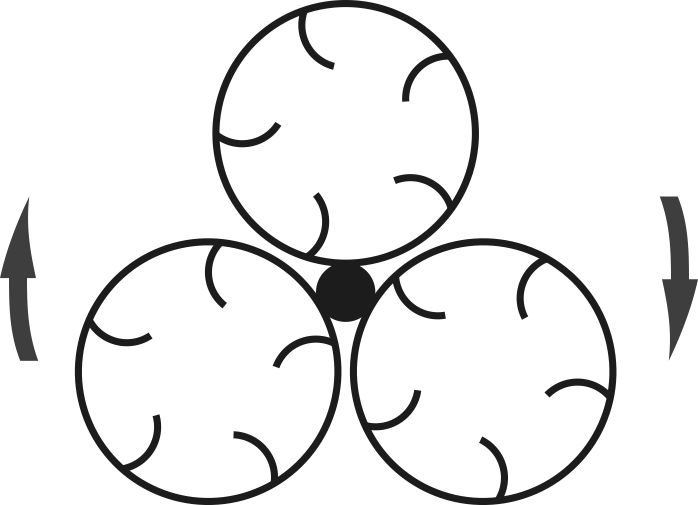

Еще одна экзотическая конструкция трехпроходного барабана – крепление трех отдельных барабанов диаметром 1 метр на единый вал. Это конечно дает заметную экономию на изготовлении корпуса за счет применения обычных готовых стальных труб, но усложняет взаимное соединение воздуховодами и предъявляет высокие требования к изготовлению несущего вала с его подшипниковыми опорами. Отдельная песня по приводу такой конструкции и внешней теплоизоляции…

Еще одна экзотическая конструкция трехпроходного барабана – крепление трех отдельных барабанов диаметром 1 метр на единый вал. Это конечно дает заметную экономию на изготовлении корпуса за счет применения обычных готовых стальных труб, но усложняет взаимное соединение воздуховодами и предъявляет высокие требования к изготовлению несущего вала с его подшипниковыми опорами. Отдельная песня по приводу такой конструкции и внешней теплоизоляции…

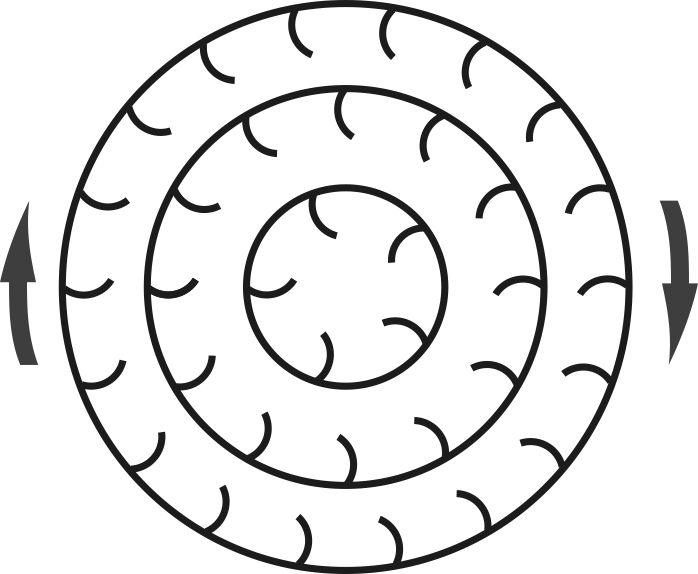

Подводя промежуточный итог, получается, что для однопроходного барабана есть предел диаметра около двух метров, больше которого теряется эффективность, не смотря на любые усложнения насадок. По центру достаточно четырех или шести лепестковой насадки для задержания опила и увеличения КПД. Расположение сложных насадок по нескольким окружностям на разных диаметрах может добавить 10-15% КПД, но в разы усложняет конструкцию, приводя к удорожанию. Ограничение по диаметру частично компенсируется трехпроходным решением, добавляя проблему коробления и сложности обслуживания. Для любого барабана есть предел соотношения длины и диаметра, при котором сохраняется прочность, аналогично расчету фермы на двух точках опоры. Для слишком длинных барабанов возникает еще одна проблема – взаимное расположение опорных станций и смещение на колесах при температурном расширении. В связи с этим большинство сушильных барабанов классической конструкции изготавливается в диапазоне производительности от 1 до 3 тонн в час. Дальнейшее увеличение геометрических размеров приводит к непропорциональному росту себестоимости и большим сложностям при перевозке к месту установки.

Подводя промежуточный итог, получается, что для однопроходного барабана есть предел диаметра около двух метров, больше которого теряется эффективность, не смотря на любые усложнения насадок. По центру достаточно четырех или шести лепестковой насадки для задержания опила и увеличения КПД. Расположение сложных насадок по нескольким окружностям на разных диаметрах может добавить 10-15% КПД, но в разы усложняет конструкцию, приводя к удорожанию. Ограничение по диаметру частично компенсируется трехпроходным решением, добавляя проблему коробления и сложности обслуживания. Для любого барабана есть предел соотношения длины и диаметра, при котором сохраняется прочность, аналогично расчету фермы на двух точках опоры. Для слишком длинных барабанов возникает еще одна проблема – взаимное расположение опорных станций и смещение на колесах при температурном расширении. В связи с этим большинство сушильных барабанов классической конструкции изготавливается в диапазоне производительности от 1 до 3 тонн в час. Дальнейшее увеличение геометрических размеров приводит к непропорциональному росту себестоимости и большим сложностям при перевозке к месту установки.