Всё разнообразие сырья условно можно поделить на четыре вида:

- Кормовые смеси и ингредиенты

- Биомасса топливного назначения

- Удобрения на основе торфа или помета

- Технологические добавки промышленного назначения

Кормовые смеси или комбикорма

Кормовые смеси или комбикорма – наиболее массовый сектор в теме гранулирования. Грануляции подвергают как отдельные виды отходов различных пищевых производств с целью придания им лучших технологических свойств, так и готовые смеси с полноценным составом для питания различных животных. Если сравнить цены на ингредиенты исходного состава и на готовый корм, то видится радужная перспектива сказочно разбогатеть. Однако подобное производство имеет два подводных камня. Во-первых, попадание в партию товара зараженного каким-либо опасным грибком ингредиента может привести к массовой гибели животных на ферме, огромным убыткам, которые по возможности радостно переложат на производителя корма. Во-вторых, подобные производства должны быть не только с идеально отлаженной внутри производственной логистикой, но и очень гибкими в плане разных рецептов. Необходима просто гигантская система хранилищ зерна, премиксов, шрота и прочих добавок, на фоне которой цех гранулирования занимает всего 5-15% от общих инвестиций. Также следует особое внимание уделить материалам, из которых изготавливается оборудование, способность оборудования работать на пищевых смазках, возможность полной очистки и стерилизации отдельных рабочих частей от остатков сырья во избежание обсемененности вредной микрофлорой.

Также следует учесть, что в зависимости от рецептур и назначения комбикорма понадобится вводить в оборот сразу до 10 видов матриц с различными диаметрами фильер и рабочей длиной канала. Такой набор матриц может по цене быть сопоставим с ценой гранулятора, но позволит быстро перенастраивать производство в зависимости от запросов рынка.

Биомасса топливного назначения

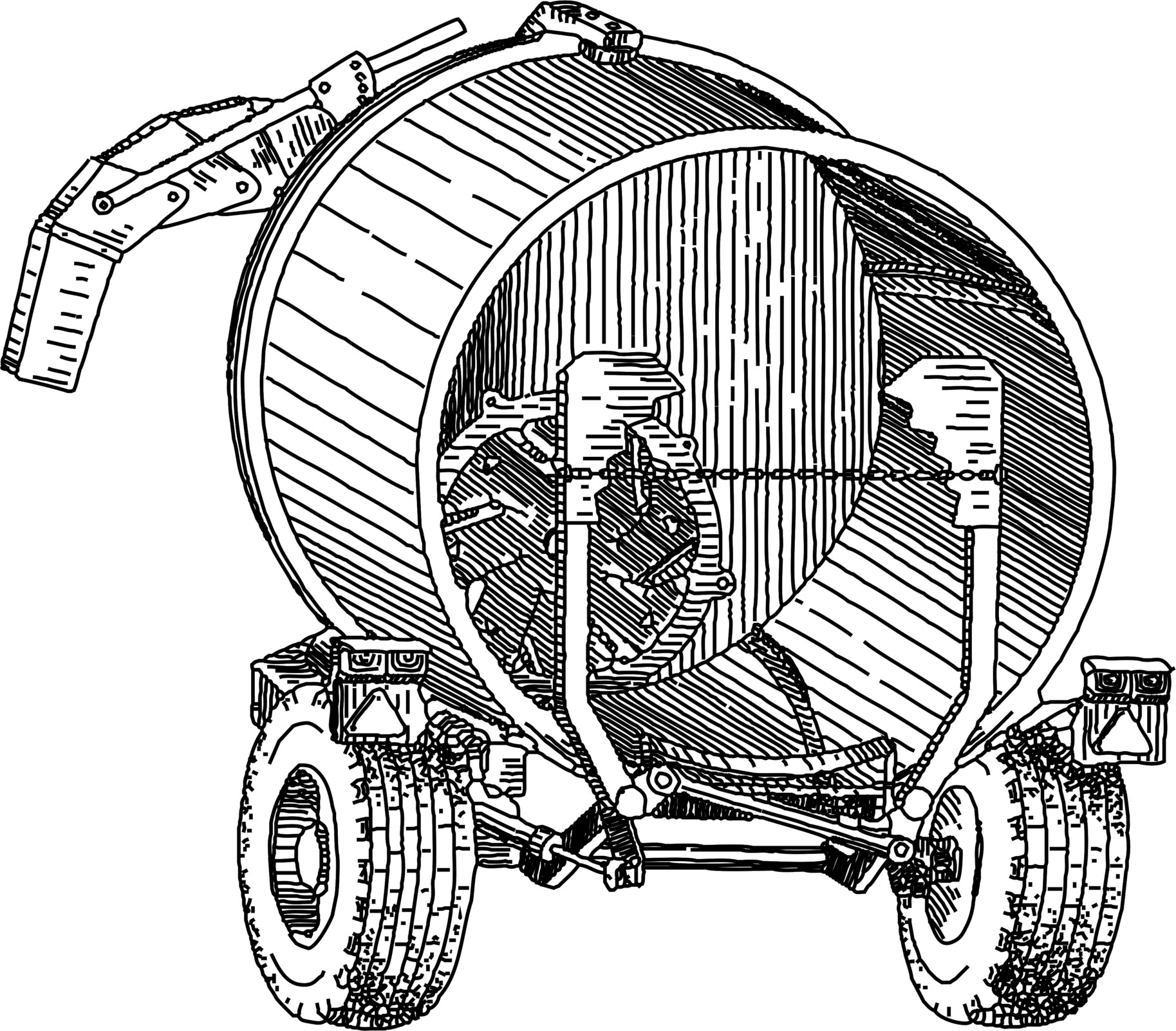

Биомасса топливного назначения – относительно новое направление, сложившееся с развитием «зеленых» технологий для сокращения выброса углерода. В основном это либо отходы от сельскохозяйственной переработки вроде шелухи или соломы, либо всевозможные древесные отходы в подавляющем большинстве естественной влажности. Для переработки шелухи различных культур обычно достаточно просто участка гранулирования. При гранулировании сухой соломы может понадобиться дополнительно измельчитель рулонов и тюков, что не сильно усложняет процесс. Переработка сырой древесины – наиболее трудоемкий и сложный процесс, потому что линия включает максимальное количество агрегатов, подвергающихся значительным нагрузкам. Причем одни агрегаты сильнее подвержены влиянию влажности и погодных условий, другие – биохимическому составу, третьи страдают от эпизодически попадающих в сырье сторонних примесей. Частой ошибкой бывает попытка применить оборудование комбикормового назначения для переработки древесины. Дело не столько в подборе подходящей матрицы гранулятора, сколько в заметно больших механических нагрузках при дроблении и прессовании. Также сырой опил и щепа очень склонны к сводообразованию в бункерах, воронках, а при минусовых температурах намерзают на шнеках, в воздуховодах и в других труднодоступных местах. Обычно это приводит к частым остановкам и крайне нестабильной работе линии гранулирования в целом.

Удобрения на основе помета или торфа

Удобрения на основе помета или торфа – очень эффективное решение, так как обычно производят гранулы диаметром 4 или 5мм, которые возможно вносить обычными сеялками для зерна. Удобрение, внесенное в виде пеллет, довольно медленно распространяет ингредиенты в почве, достигая сразу нескольких важных целей:

- Практически исключается «обжигание» корней нитратами

- Минимальное вымывание в грунтовые воды

- Эффект от внесения наблюдается в течение 3-4 лет

- Гуминовые кислоты восстанавливают истощенные почвы

- Возможна коррекция химического состава в зависимости от кислотности почвы и других её свойств

Особенности переработки помета:

- Исходное сырье наиболее массово получается на фермах и фабриках, где оно выводится ленточными транспортерами или смывается, поэтому представляет из себя полужидкую субстанцию. Перед сушкой его необходимо отжать, для чего применяются шнековые сепараторы непрерывного действия, похожие на промышленные соковыжималки.

- Подстилочный помет часто содержит гравий и камни, которые приводят к быстрому износу дробилок и матрицы гранулятора, поэтому очистке сырья необходимо уделить особое внимание

- Сушка помета классическими методами с применением сушильных барабанов или ленточных сушилок приводит к выбросу в атмосферу большого количества газов с крайне неприятным запахом, что не только неэкологично, но и опасно для здоровья. Поэтому система очистки воздуха может оказаться заметно дороже сушильного комплекса, либо придется использовать так называемые «вакуумные» сушилки периодического действия, опасные газы из которых утилизируются сразу же в топке теплогенератора.

- Для получения полноценного удобрения необходимо добавлять дополнительные минералы и вещества, которые снижают кислотность, доводят соотношение NPK до идеального, а также обеспечивают другие важные технологические и биохимические свойства. Часто в качестве добавок используют фосфоритную муку, доломитовую крошку, нитроаммофоску, золу от сжигания соломы. Для подготовки добавок их необходимо помолоть до фракции мельче 0.2мм и смешать в нужном соотношении. Это дополнительное оборудование, для которого следует заранее предусмотреть место в производственном помещении, продумать логистику складирования, перемещения и подачи.

Технологические добавки промышленного назначения

Технологические добавки промышленного назначения – наиболее разнообразные по составу и назначению материалы. В литейном производстве для ввода относительно чистого углерода используют гранулированный графит, потому что в сыпучем состоянии он крайне тяжело подается и перемешивается. С той же целью используют гранулированную алюминиевую пудру. Резиновую крошку гранулируют для получения специальной добавки в асфальтовые материалы, что улучшает износостойкость покрытия и его сцепку с шинами автомобилей. Для стабилизации асфальтовых покрытий в них вводят гранулы из асбеста или целлюлозных волокон. Особенность производства таких добавок в том, что склеивание происходит за счет диффузии материалов между собой или подплавления компонентов прямо в прессующем узле гранулятора.

Также существует множество других материалов, которые одновременно подходят под разные категории. Если древесную топливную пеллету производить с влажностью на верхнем пределе, то она гораздо быстрее впитывает воду и различные растворы. Такую гранулу используют в качестве наполнителя для кошачьих туалетов или как промышленный абсорбент.

Иногда состав усложняют для получения максимального результата. Например, для наполнителя туалета хорошо подходит смесь древесной коры с макулатурой. Волокна целлюлозы способствуют максимально быстрому впитыванию, а дубильные вещества коры обеспечивают химическое связывание аммиака и блокируют неприятные запахи. Подобными свойствами обладает также смесь из глины, древесной муки и твердых минеральных кислот, из которой производят гранулы диаметром 4мм для определенных ценных пород животных.

RDF или Refuse-derived fuel

RDF или Refuse-derived fuel переводится с английского как «топливо, полученное из отходов». Относительно новым направлением является получение топлива из отходов сортировки бытового мусора. Оставшиеся на выходе конвейера мелкие кусочки пластиковой упаковки, картона, волокна текстиля и пищевые отходы после автоматической очистки от камней и металла являются ценным сырьем. Гранулы из такой смеси обладают вдвое большей теплотворностью, чем древесные. Самое важное в таком производстве это не допустить попадания в топливо галогенсодержащих органических веществ и тяжелых металлов. Наибольшая и самая частая и проблема – поливинилхлорид, массово применяемый в производстве изделий и упаковки. Именно ему мы обязаны выбросами диоксинов. Вопреки сложившемуся негативу к пластиковой упаковке сжигание обычного полиэтилена в смеси с картоном является весьма экологичным и в сравнении с угольными ТЭЦ в разы меньше приносит ущерба экологии. Без должной очистки от хлорорганики такое топливо ограниченно применяется при производстве цемента и в других обжиговых установках, где образующиеся диоксины быстро нейтрализуются связыванием ионов хлора с раскаленными минералами.

RDF или Refuse-derived fuel переводится с английского как «топливо, полученное из отходов». Относительно новым направлением является получение топлива из отходов сортировки бытового мусора. Оставшиеся на выходе конвейера мелкие кусочки пластиковой упаковки, картона, волокна текстиля и пищевые отходы после автоматической очистки от камней и металла являются ценным сырьем. Гранулы из такой смеси обладают вдвое большей теплотворностью, чем древесные. Самое важное в таком производстве это не допустить попадания в топливо галогенсодержащих органических веществ и тяжелых металлов. Наибольшая и самая частая и проблема – поливинилхлорид, массово применяемый в производстве изделий и упаковки. Именно ему мы обязаны выбросами диоксинов. Вопреки сложившемуся негативу к пластиковой упаковке сжигание обычного полиэтилена в смеси с картоном является весьма экологичным и в сравнении с угольными ТЭЦ в разы меньше приносит ущерба экологии. Без должной очистки от хлорорганики такое топливо ограниченно применяется при производстве цемента и в других обжиговых установках, где образующиеся диоксины быстро нейтрализуются связыванием ионов хлора с раскаленными минералами.