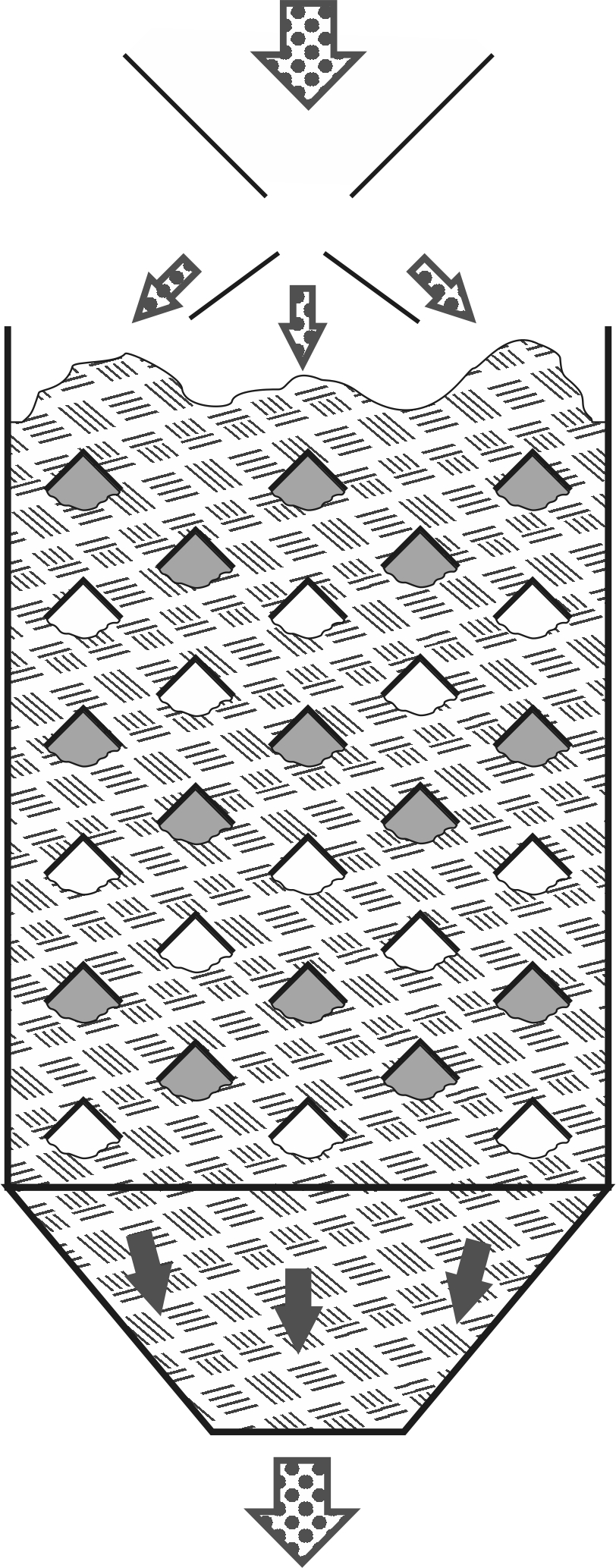

Для производительности свыше 20 тонн в час более компактным и дешевым вариантом получается охладитель шахтного типа. В этой конструкции внутренняя полость разбивается на множество воздуховодов, пронизывающих массу пеллеты в горизонтальном направлении и чередуется с полостями, подающими свежий воздух. Воздушные проходы образуются сверху за счет металлических уголков толщиной 2-3мм и шириной полки 100-150мм, направляющих пеллету вокруг себя, и снизу за счет естественного угла осыпания гранулы. Корпус охладителя представляет собой прямоугольный параллелепипед с двумя перфорированными стенками. С одной стороны идет всасывание воздуха, а с другой – вытягивание пара в единую полость и далее, как обычно, в систему аспирации.

Для производительности свыше 20 тонн в час более компактным и дешевым вариантом получается охладитель шахтного типа. В этой конструкции внутренняя полость разбивается на множество воздуховодов, пронизывающих массу пеллеты в горизонтальном направлении и чередуется с полостями, подающими свежий воздух. Воздушные проходы образуются сверху за счет металлических уголков толщиной 2-3мм и шириной полки 100-150мм, направляющих пеллету вокруг себя, и снизу за счет естественного угла осыпания гранулы. Корпус охладителя представляет собой прямоугольный параллелепипед с двумя перфорированными стенками. С одной стороны идет всасывание воздуха, а с другой – вытягивание пара в единую полость и далее, как обычно, в систему аспирации.

Для придания жесткости горизонтальным уголкам в охладителе устанавливаются вертикальные стойки из профиля с прорезями, шаг между стойками 0.5-1 метр в зависимости от толщины уголков и их жесткости. Если угол гиба уголков уменьшить с 90° до 60°, и приварить перевязки к краям полок с шагом 0.3 метра, то для охладителя толщиной 2-2,5 метра достаточно одного ряда опорных стоек в середине уголков.

При такой компоновке и размерах охладителя 2х2х3 метра, вместимость зоны охлаждения с учетом пустот от воздуховодов получается около 5-6 тонн, а производительность 15-20 тонн в час.

Выход из единой полости в воздуховод аспирации необходимо делать в самом низу с отдельной воронкой, чтобы частицы и пыль беспрепятственно подхватывались потоком воздуха и не образовывали сталактиты. В противном случае куски ссохшейся пыли могут повредить крыльчатку вентилятора или устроить затор в воздуховоде. При переработке комбикорма подобные залежи могут отсыревать и являться источником опасной для животных микрофлоры.

Шаг между центрами вертикальных рядов оставляют 150-200мм, чтобы в среднем слой пеллет между входящим и исходящим воздухом получался 250-350мм с учетом разнесения воздуховодов во внутреннем пространстве охладителя.