Эти транспортеры бывают двух видов, отличающихся приводом. В первом случае используется кривошипно-шатунный механизм, который с относительно низкой частотой в 3-4Гц и большой амплитудой подбрасывает корыто транспортера. В качестве опор при этом используются либо шатуны с сайлентблоками, либо упругие пластины, жестко прикрепленные к корпусу корыта и основанию. Во втором случае используется стандартный площадочный вибратор, в основе которого электродвигатель на 700 или 1400об/мин с закрепленными на его валу смещенными грузиками, а в качестве опор используются пружины. Перемещение сырья происходит за счет того, что оно подбрасывается и в короткий момент полета поверхность под ним смещается назад, то есть происходит непрерывное стрясывание в одном направлении.

Максимальная эффективность именно перемещения достигается, когда не происходит полного отрыва частиц от корыта, но в какой-то момент сила взаимодействия, а значит и трения, близка к нулю. При расчете кривошипно-шатунного привода в первую очередь определяются с частотой колебания корыта, которая зависит от длины опор, угла их наклона к горизонту и амплитуды колебаний. Ускорение при перемещении вниз должно быть равно или чуть меньше ускорения свободного падения. Такой расчет и настройка позволяют перемещать сырье с минимальным образованием пыли и без повреждений. Если же перемещение сопряжено с классификацией на решетах или требуется разбивать комки, то амплитуду увеличивают для гарантированного соударения сырья с корпусом корыта. При использовании с промышленным вибратором такие транспортеры играют роль дозаторов пеллет при фасовке, а при комплектовании решетами применяются в качестве виброрассева или виброгрохота.

Максимальная эффективность именно перемещения достигается, когда не происходит полного отрыва частиц от корыта, но в какой-то момент сила взаимодействия, а значит и трения, близка к нулю. При расчете кривошипно-шатунного привода в первую очередь определяются с частотой колебания корыта, которая зависит от длины опор, угла их наклона к горизонту и амплитуды колебаний. Ускорение при перемещении вниз должно быть равно или чуть меньше ускорения свободного падения. Такой расчет и настройка позволяют перемещать сырье с минимальным образованием пыли и без повреждений. Если же перемещение сопряжено с классификацией на решетах или требуется разбивать комки, то амплитуду увеличивают для гарантированного соударения сырья с корпусом корыта. При использовании с промышленным вибратором такие транспортеры играют роль дозаторов пеллет при фасовке, а при комплектовании решетами применяются в качестве виброрассева или виброгрохота.

Преимущества вибрационного транспортера:

- Отсутствие дорогостоящих расходников вроде ленты, цепей и звездочек

- Возможность перемещать очень крупные куски

- Возможность работать с материалами высокой температуры

- Застопоривание кусков и механическое повреждение практически не возможны

- Самый дешевый вариант после пневмотранспорта

Недостатки вибрационного транспортера:

- Невозможность работы с липким, влажным сырьем

- Повышенное выделение пыли для сыпучих материалов

- Перемещение только по горизонтали

В пеллетной теме сырье либо влажное и липкое, либо сухое и пыльное, поэтому применение ограничивается всего несколькими способами. Наилучшее место – подача горбыля в рубительную машину. Так как горбыль и тонкомер на поверхности покрыты сучьями, то обычная резиновая лента довольно быстро приходит в негодность, особенно если ее скорость не регулируется одновременно с рябухами. Вибрационный транспортер не только подает без уверенного давления, но и при подаче сразу нескольких хлыстов способствует их распределению по поверхности. При отсутствии подбрасывания такие транспортеры довольно успешно выносят сухую щепу, кубики и отторцовку из-под деревообрабатывающих станков.

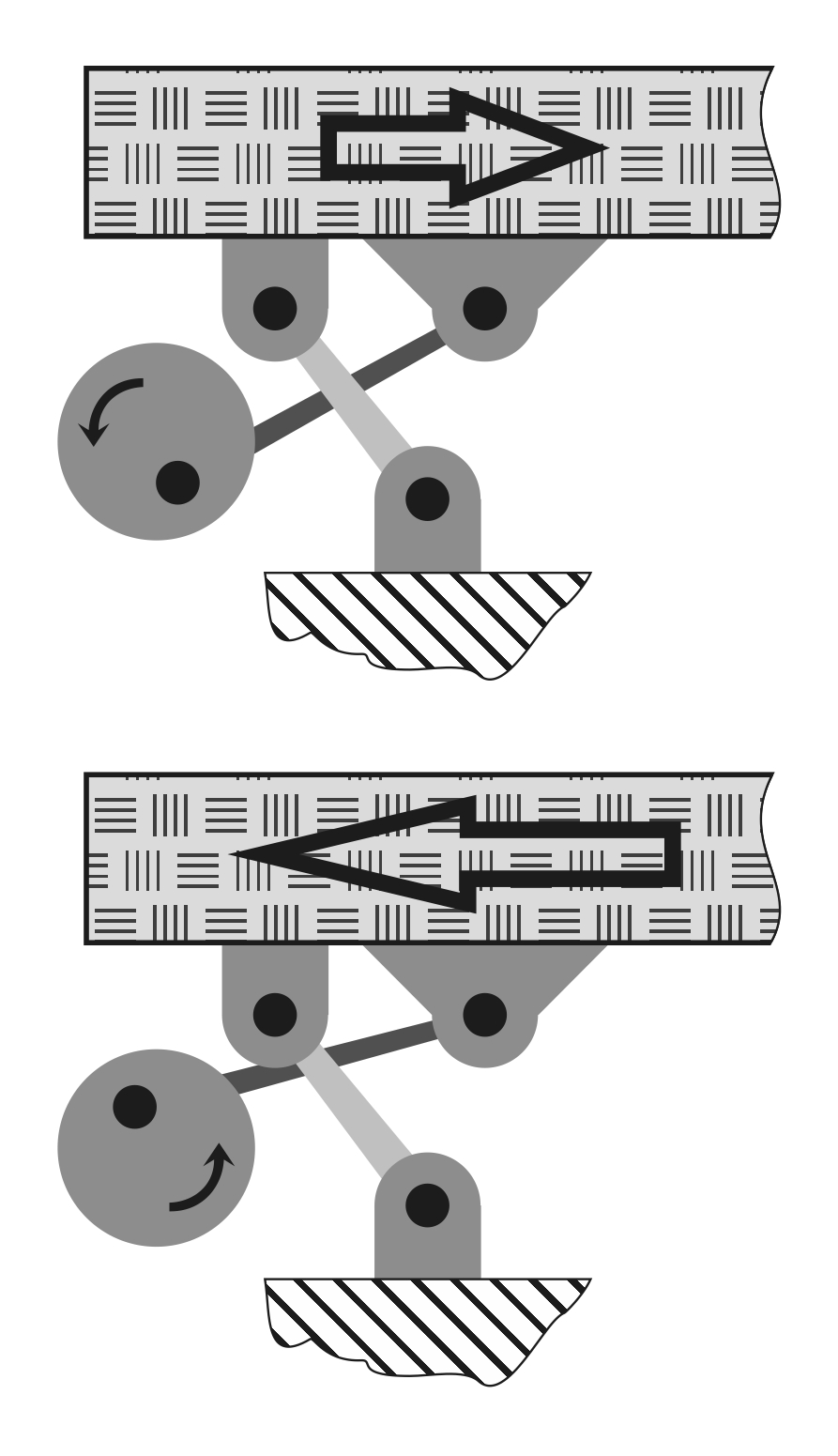

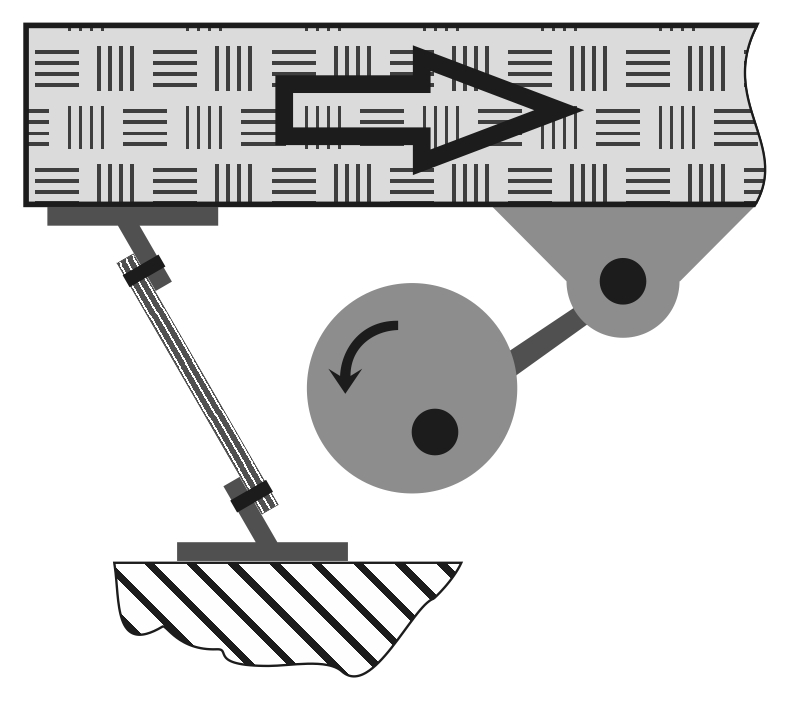

Хотя основное назначение привода – создавать вибрацию, направление его вращения при любой конструкции способно значительно влиять на эффективность и надежность. Как показано на рисунке, скорость движения в разных направлениях не одинакова, так как ось коленчатого вала сильно смещена от вектора движения. Поэтому при подбрасывании скорость ниже и создаваемое усилие больше, что помогает двигателю поднимать корыто с сырьем. При обратном ходе выдергивание пустого и легкого корыта происходит быстрее, что в моменте добавляет нагрузки на двигатель, доводя ее до уровня предыдущего такта. Такое направление вращения выравнивает среднюю нагрузку на привод, снижает вибрационную нагрузку и повышает производительность. При включении в обратную сторону получится ударное подбрасывание, способствующее разбиванию комьев, но из-за неравномерности нагрузки может понадобиться дополнительный маховик и срок жизни опор резко сократится.

Хотя основное назначение привода – создавать вибрацию, направление его вращения при любой конструкции способно значительно влиять на эффективность и надежность. Как показано на рисунке, скорость движения в разных направлениях не одинакова, так как ось коленчатого вала сильно смещена от вектора движения. Поэтому при подбрасывании скорость ниже и создаваемое усилие больше, что помогает двигателю поднимать корыто с сырьем. При обратном ходе выдергивание пустого и легкого корыта происходит быстрее, что в моменте добавляет нагрузки на двигатель, доводя ее до уровня предыдущего такта. Такое направление вращения выравнивает среднюю нагрузку на привод, снижает вибрационную нагрузку и повышает производительность. При включении в обратную сторону получится ударное подбрасывание, способствующее разбиванию комьев, но из-за неравномерности нагрузки может понадобиться дополнительный маховик и срок жизни опор резко сократится.

Возможность регулировки положения привода позволяет настроиться индивидуально под каждый вид сырья и условия работы, хотя и усложняет конструкцию. Использование упругих пластин в качестве опоры может не только удешевить, но и придать надежности транспортеру. В зависимости от длины и нагрузки в качестве материала может использоваться транспортерная лента, текстолит, фанера, пружина из рессорной стали. Для расчета такой опоры следует учитывать несколько особенностей:

Возможность регулировки положения привода позволяет настроиться индивидуально под каждый вид сырья и условия работы, хотя и усложняет конструкцию. Использование упругих пластин в качестве опоры может не только удешевить, но и придать надежности транспортеру. В зависимости от длины и нагрузки в качестве материала может использоваться транспортерная лента, текстолит, фанера, пружина из рессорной стали. Для расчета такой опоры следует учитывать несколько особенностей:

- Среднее положение качающего механизма должно соответствовать рабочему положению корыта с загруженным в него материалом. В противном случае эта масса будет непрерывно давить на подшипники привода с заметным сокращением срока службы.

- В зависимости от размеров и массы корыта может быть полезной установка противовесов на эксцентрик для уменьшения переменных нагрузок на крепление привода.

- Для разных материалов устойчивость к усталостным разрушениям считается по разным эмпирическим формулам, но фактическое поведение проверится на практике. Так для обычной стали не больше 40% от нагрузки достижения предела текучести, для закаленной стали и текстолита не больше 70% от предельной нагрузки.

- Материал должен быть устойчив к воздействию среды и температур в условиях применения.