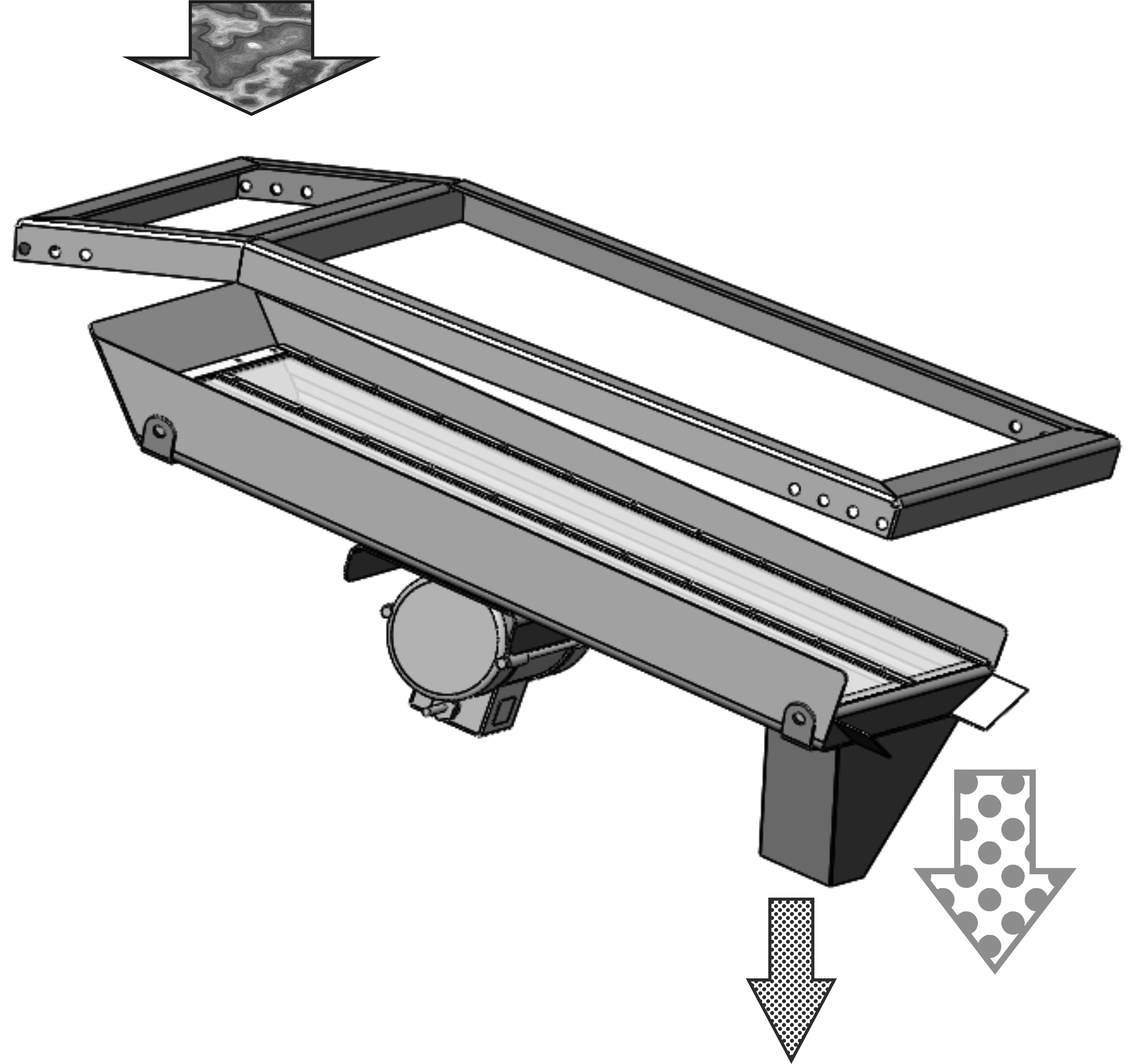

Разделение сыпучих материалов на фракции посредством просеивания через решета - один из древнейших способов, не теряющий актуальности и сегодня. В основе конструкции всех виброгорохотов лежат обычные вибротранспортеры, использующие вибраторы и эксцентриковые коленвалы, что уже обсуждалось в разделе о перемещении сырья. Для пеллетной темы рассев решетами применяется для очистки сырья и отделения пыли от готовой продукции.

Если на комбинате не применяется входной окорочник и короеду жить запрещено, либо горбыль привозится на пеллетный завод только с корой и возможности это побороть не представляется, то виброрассевом можно избавиться от сторонних загрязнений, получая хоть и темную пеллету, но применимую по уровню зольности для большинства бытовых котлов. После измельчения щепы с корой до фракции иголочки и крошки с последующей сушкой происходит отделение песка от частиц древесины. Ветром в лесу переносится песок и пыль фракцией до 0.6-0.8мм, а фракция основной части древесины после сушилки от 5 до 20мм. Таким образом, применяя решето 0.8-1.2мм получается отделить более 90% сторонних минеральных включений. Это не только повышает качество гранул, но и резко снижает износ расходников в дробилках и грануляторе. Хорошо себя показывает решето из нержавейки толщиной 0.8-1мм, а диаметр ячейки подбирается по анализу отсева, зольность которого составляет 15-25%. Устанавливается такой сепаратор песка сразу после сушилки перед дробилкой сухого сырья, то есть перед финальным измельчением. Отсев может использоваться для мульчирования некоторых сельско-хозяйственных культур или в строительных смесях, где применяются относительно крупные фракции древесной муки и песка.

Если на комбинате не применяется входной окорочник и короеду жить запрещено, либо горбыль привозится на пеллетный завод только с корой и возможности это побороть не представляется, то виброрассевом можно избавиться от сторонних загрязнений, получая хоть и темную пеллету, но применимую по уровню зольности для большинства бытовых котлов. После измельчения щепы с корой до фракции иголочки и крошки с последующей сушкой происходит отделение песка от частиц древесины. Ветром в лесу переносится песок и пыль фракцией до 0.6-0.8мм, а фракция основной части древесины после сушилки от 5 до 20мм. Таким образом, применяя решето 0.8-1.2мм получается отделить более 90% сторонних минеральных включений. Это не только повышает качество гранул, но и резко снижает износ расходников в дробилках и грануляторе. Хорошо себя показывает решето из нержавейки толщиной 0.8-1мм, а диаметр ячейки подбирается по анализу отсева, зольность которого составляет 15-25%. Устанавливается такой сепаратор песка сразу после сушилки перед дробилкой сухого сырья, то есть перед финальным измельчением. Отсев может использоваться для мульчирования некоторых сельско-хозяйственных культур или в строительных смесях, где применяются относительно крупные фракции древесной муки и песка.

Для отделения отсева и отбивания крошек от гранул используется ровно такой же виброгрохот, но уже с установкой решета с размером ячейки на 1мм меньше, чем диаметр гранул. Такое же решето может применяться для очистки сухого опила от камней и кусочков коры, которые благополучно проходят тракт сушилки вместе с основным сырьем. Многие разработчики не любят использовать вибраторы для классификации органических материалов, так как у них гораздо больше способность застревать в ячейках и склонять к регулярной прочистке. Поступательные движения от эксцентрикового вала способствуют самоочистке, хотя и усложняют конструкцию. Все дело в том, что для застревания частицы она должна упереться тремя точками в края отверстия и перестать шевелиться от воздействия вибрации и налетающего на нее материала. Поэтому применение решет с квадратной ячейкой резко снижает забивание и способствует самоочистке даже при применении дешевых промышленных вибраторов.

Для разделения фракций вибрирующее сырье должно пройти не менее 500мм по решету слоем не более 15-20мм, что занимает около 2 секунд при наклоне к горизонту около 20°. Из этих проверенных на практике цифр в принципе можно рассчитать просеиватель на любую производительность, однако при производительности 5-7 тонн в час уже приходится уделять особое внимание распределению материала по всей ширине решета.

При толщине решета в 1мм получается максимальный процент перфорации, но материал вынуждает синхронно колебаться слишком тонкую сетку с потерей эффективности работы. Во избежание такого явления следует предусматривать продольные опоры для решетки с интервалом 200-250мм, либо выбирать более толстое решето и мощный вибратор.