Если для сырого топлива витание в объеме топки – нежелательное явление, способное привести к взрыву или как минимум к потере КПД сжигания, то при работе на сухом мелком топливе объемное сжигание является основным и самым распространенным способом. На больших ТЭЦ уголь сжигают в основном факельным способом, для чего его измельчают до состояния пыли. Древесину возможно сжигать таким же способом, но удельные затраты на измельчение в разы выше, а теплотворность меньше, поэтому сжигание древесной муки наименьших фракций экономически не целесообразно. Учитывая ценность древесной муки это все равно, что «топить ассигнациями», ведь стоимость её микронных фракций обычно в три раза дороже пеллеты из-за широкого круга применения.

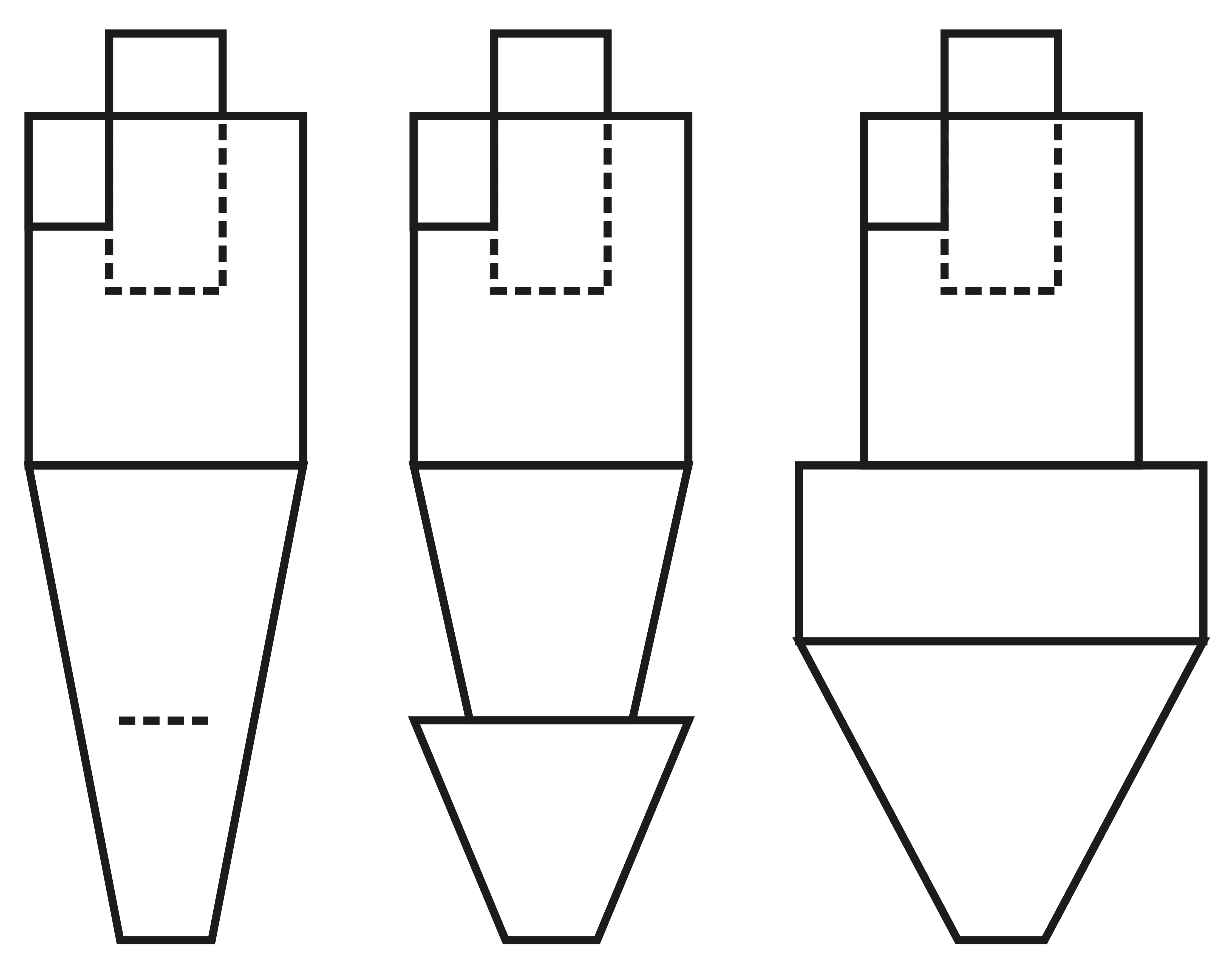

Для сжигания сухой опилки и мелкой древесной стружки применяют круглые топки, подавая в них воздух тангенциально со скоростью 20-30м/с при небольшом количестве так, чтобы он успевал сделать 5-7 оборотов до вытеснения в верхнюю часть. За это время воздух перемешивается с витающей опилкой, сгорающей в потоке, а скорость вращения вихря способствует отбрасыванию недогоревших угольков и искр к поверхности шамотной кладки. Входной патрубок умышленно делают узкого сечения, чтобы заметная часть энергии вентилятора тратилась на ускорение струи, которая способствует вращению воздуха и газов внутри топки. Таким образом, цилиндрическая вертикальная топка выполняет одновременно и роль циклона для отделения крупных частиц, и роль смесителя топочных газов с поступающим свежим воздухом из растопочной трубы. Иногда в середине топки заужают кладку на 1-1.5 кирпича для лучшего удержания стружки в нижней «горячей» части теплогенератора. Зеркала горения здесь как такового нету, поэтому для оценки мощности замеряют объем нижней части топки до окна подмеса вторичного воздуха, используемого для дожига или разбавления топочных газов.

Для сжигания сухой опилки и мелкой древесной стружки применяют круглые топки, подавая в них воздух тангенциально со скоростью 20-30м/с при небольшом количестве так, чтобы он успевал сделать 5-7 оборотов до вытеснения в верхнюю часть. За это время воздух перемешивается с витающей опилкой, сгорающей в потоке, а скорость вращения вихря способствует отбрасыванию недогоревших угольков и искр к поверхности шамотной кладки. Входной патрубок умышленно делают узкого сечения, чтобы заметная часть энергии вентилятора тратилась на ускорение струи, которая способствует вращению воздуха и газов внутри топки. Таким образом, цилиндрическая вертикальная топка выполняет одновременно и роль циклона для отделения крупных частиц, и роль смесителя топочных газов с поступающим свежим воздухом из растопочной трубы. Иногда в середине топки заужают кладку на 1-1.5 кирпича для лучшего удержания стружки в нижней «горячей» части теплогенератора. Зеркала горения здесь как такового нету, поэтому для оценки мощности замеряют объем нижней части топки до окна подмеса вторичного воздуха, используемого для дожига или разбавления топочных газов.

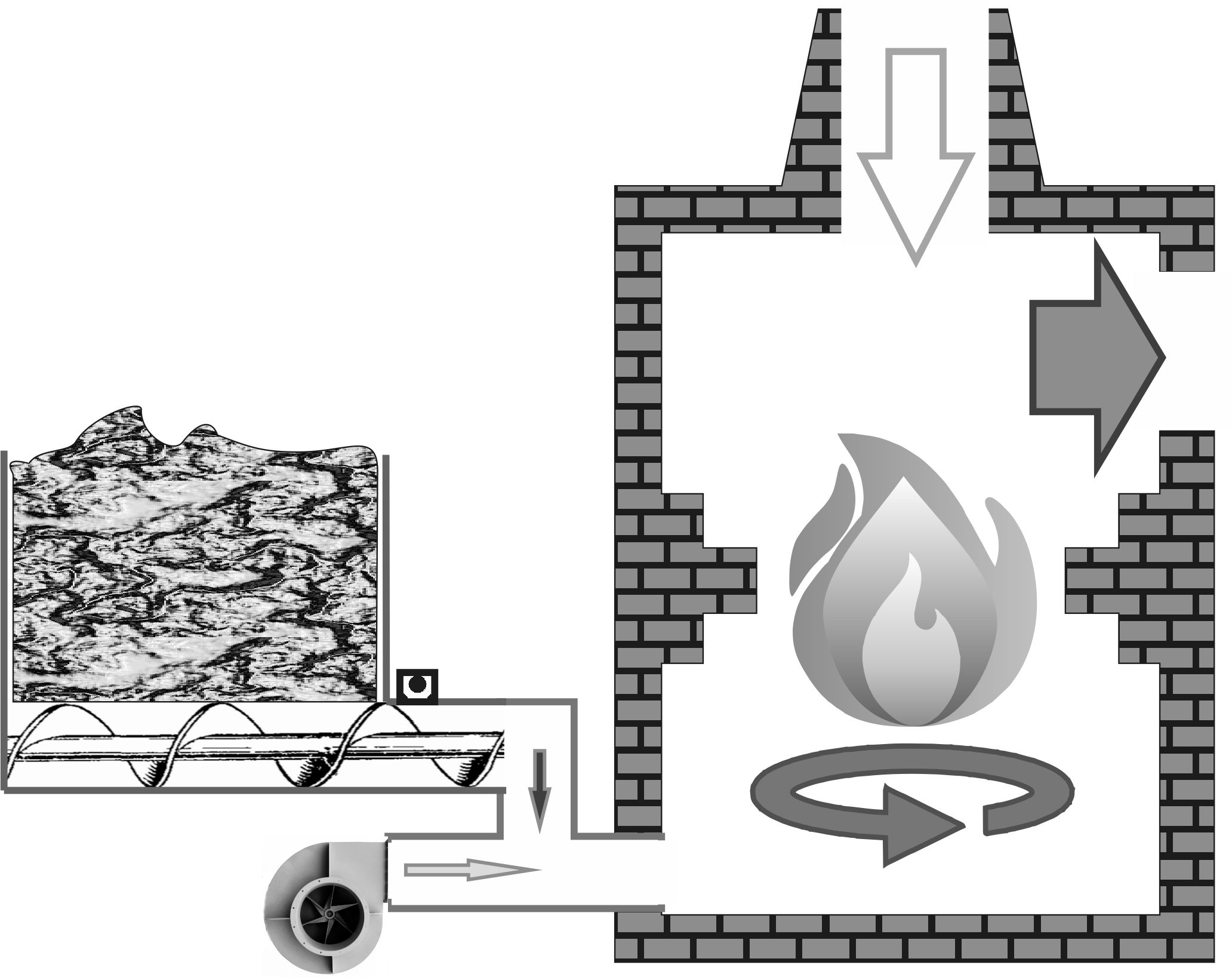

Главная особенность вихревых теплогенераторов – подача топлива при помощи самого нижнего, основного вентилятора. Для мелкой сухой опилки используют так называемый «продуктовый» вентилятор, который всасывает опилку со шнека дозатора, и зазор размером 20-40мм между горловиной вентилятора и шнеком является гарантированным разрывом между топкой и топливным бункером. Такое решение обеспечивает безопасность при внезапном отключении электроэнергии, так как в подающем тракте практически не остается пыли, способной к тлению. Возгорания навстречу потоку сухой опилки не происходит, так как максимально возможная скорость распространения пламени в пыльном воздухе составляет 22м/с и достигается только при двойном избытке топлива по отношению к стехиометрическому. В данном же случае работа всегда на сильно обедненной смеси, где скорость распространения пламени не превышает 3-5м/с. Для стружки обычно используют шнековую подачу в патрубок между вентилятором и топкой для уменьшения износа крыльчатки, что тоже с большой вероятностью обеспечивает пожарную безопасность при внезапном обесточивании. Однако при такой конструкции патрубок должен иметь достаточный изгиб, чтобы тепловое излучение от шамотной кладки не попадало на остатки стружки в конце шнека. В любом случае на полную остановку крыльчатки вентилятора требуется 10-30 секунд, за которые достаточно качественно продувается подающий тракт. При нормальной работе теплогенератора витающая опилка сгорает за 5-10 секунд, поэтому при осмотре топки через минуту после аварийной остановки не обнаруживается никаких следов топлива, и для повторного старта необходимо закинуть дров и дождаться их устойчивого горения. Минимальное количество топлива в горячей зоне с быстрым сгоранием – самый безопасный вариант сжигания древесины в пеллетной теме.

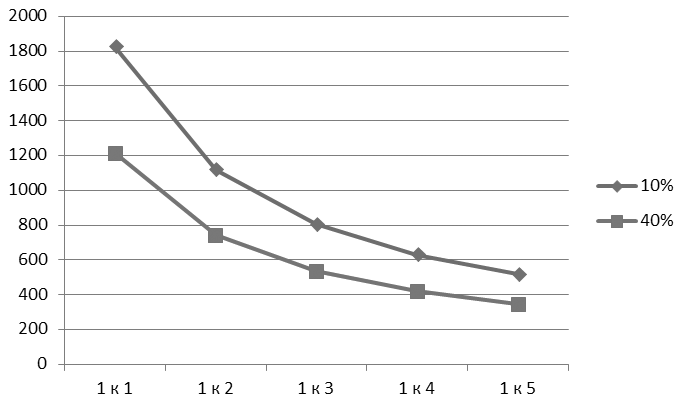

Расчет и настройка такого теплогенератора идет вразрез с обывательским представлением «чем больше раздуем, тем выше температура». Здесь мы имеем дело со стехиометрией – соотношением между массой топлива и воздуха для полного сгорания. И, как ни странно это звучит, увеличение оборотов вентилятора в топку снижает температуру, разбавляя топочные газы балластным воздухом. Если воздуха подается ровно для сжигания топлива, то температура вихря достигает 1800°С. При двукратном увеличении подачи воздуха - около 1100°С, что является верхним пределом для эксплуатации шамота. Поэтому стараются удерживать температуру в пределах 700…850°С, которая позволяет безопасно выжигать весь углерод и не приносит ускоренного износа. Опытным путем проверено, что при температуре в топке ниже 500°С горение происходит неустойчиво, и велика вероятность затухания с переходом на тлеющий режим с накоплением взрывоопасных газов. Поэтому в автоматике нижний предел устанавливается от 600-650°С, что соответствует четырехкратному избытку воздуха. Такой широкий диапазон соотношений позволяет только сухое топливо, а при влажности опилки 30-40% самовоспламенение в полете происходит с гораздо большими затратами энергии и устойчивого горения добиться сложно.

Расчет и настройка такого теплогенератора идет вразрез с обывательским представлением «чем больше раздуем, тем выше температура». Здесь мы имеем дело со стехиометрией – соотношением между массой топлива и воздуха для полного сгорания. И, как ни странно это звучит, увеличение оборотов вентилятора в топку снижает температуру, разбавляя топочные газы балластным воздухом. Если воздуха подается ровно для сжигания топлива, то температура вихря достигает 1800°С. При двукратном увеличении подачи воздуха - около 1100°С, что является верхним пределом для эксплуатации шамота. Поэтому стараются удерживать температуру в пределах 700…850°С, которая позволяет безопасно выжигать весь углерод и не приносит ускоренного износа. Опытным путем проверено, что при температуре в топке ниже 500°С горение происходит неустойчиво, и велика вероятность затухания с переходом на тлеющий режим с накоплением взрывоопасных газов. Поэтому в автоматике нижний предел устанавливается от 600-650°С, что соответствует четырехкратному избытку воздуха. Такой широкий диапазон соотношений позволяет только сухое топливо, а при влажности опилки 30-40% самовоспламенение в полете происходит с гораздо большими затратами энергии и устойчивого горения добиться сложно.

По невероятному совпадению именно влажность около 10% близка к идеальной для гранулирования, а непосредственно перед подачей в гранулятор сырье уже имеет фракцию 2-3мм, обеспечивающую быстрое и эффективное сгорание в потоке. Поэтому, по аналогии с теплогенераторами на пеллетах, для вихревого теплогенератора топливо отбирается в уже высушенном состоянии из цепочки производства, но до гранулирования. Это сокращает удельные затраты электроэнергии на прессование топлива для собственных нужд, оставляя преимущества использования пеллетных горелок, но упрощая управление теплогенератором и обслуживание в целом.

Логика управления вихревым телогенератором основывается на том, что при постоянном потоке газовой смеси на выходе из агрегата ее температура зависит только от количества подаваемого топлива. То есть автоматика удерживает температуру теплового агента для сушилки в узком диапазоне, подстраивая частоту на приводе питающего опилкой шнека. Для поддержания оптимальной к сгоранию температуры в топке автоматически подстраиваются обороты вентилятора, которые определяют какая часть подается через него, а какая - через растопочную трубу. Для такого управления совершенно не обязателен контроллер, а достаточно сигналов от термореле прямо в преобразователи частоты, управляющие приводами. При достижении заданных температур соответствующие приводы будут замедляться или ускоряться, удерживая температуры в узком диапазоне. На опытных линиях удавалось примитивной автоматикой ограничить амплитуду колебаний температуры на входе в сушилку в пределах 10-15°С.